колпачком, причем, каретка имеет возвратно-поступательное движение.

Эти устройства не могут обеспечить одновременную сборку четырехэлементной иглы медицинской, состоящей из головки, обоймы, трубки и колпачка,

Наиболее близким техническим решением является устройство, содержащее транспортер с ложементами в виде соосных полуцилиндрических направляющих каналов и фиксирующего гнезда, соосного с каналами, загрузочные узлы, установленные вдоль транспортера механизм ориентации и блокировки, приспособления для сборки и разгрузочный узел.

Известное устройство может быть использовано для одновременной сборки четырехэлементной иглы, но не исключает брака из-за неточной фиксации собираег ых элементов на головке иглы,

Цель изобретения - повышение надежности сборки.

. Указанная цель достигается тем, что в роторно-конвейерной линии для сборки медицинской иглы однократного применения содержатся транспортная цепь с ложементами, установленные по ходу технологиче.ского процесса загрузочные узлы, механизмы ориентации и блокировки, приспособления для сборки и разгрузочный узел, и, согласно изобретению, линия снабжена механизмом осадки головки с обоймой, выполненным в виденаклонного вращающегося диска, ось вращения которого отклонена от вертикали на угол а, а рабочая поверхность диска, взаимодействующая с торцом обоймы, выполнена в виде усеченного конуса с углом при вершине, равным 180-2 а, причем, головка с обоймой расположена на вертикальной втулке, размещенной в ложементе транспортной цепи, а приспособление для сборки колпачка с комплектом головка-обойма-трубка выполнено в виде ротора, снабженного возвратно-поступательно перемещающимися штоками, с закрепленными на них кронштейнами, в которых размещены фиксаторы и подпружиненные втулки, при этом, на боковой поверхности втулок выполнены винтовые пазы, взаимодействующие с фиксаторами, а торцевая поверхность втулок выполнена с заглублением, взаимодействующим с торцом колпачка, причем втулки имеют возможность вертикального и радиального перемещения, а с целью посадки головки с обоймой на вертикальную втулку на строго определенном уровне, угол а должен быть равен 4-6°.

Сопоставительный анализ с прототипом показывает, что заявляемая автомат|/1 ческая роторно-конвейерная линия отличается тем, что она снабжена мехаиизмом осадки головки с обоймой, выполненным в виде наклонного вращающегося диска, ось вращения которого отклонена от вертикали на угол а, а рабочая поверхность диска, взаимодействующая с торцом обоймы, выполнена в виде усеченного конуса с углом при вершине, равным 180°-2 а, причем, головка с обоймой расположена на вертикальной втулке, размещенной б ложементе транспортной цепи, а приспособление для сборки колпачка с комплектом

головка-обойма-трубка выполнена в виде ротора, снабженного возвратно-поступательно перемещающимися штоками, с закрепленными в них кронштейнами, в которых размещены фиксаторы и подпружиненные втулки, при этом, на боковой поверхности втулок выполнены винтовые пазы, взаимодействующие с фиксаторами, а торцевая поверхность втулок выполнена с заглублением, взаимодействующим с торцом колпачка, причем, втулки имеют возможность вертикального и радиального перемещения, а для посадки головки с обоймой на вертикальную втулку на строго определенном уровне, угол должен быть равен 4-6.

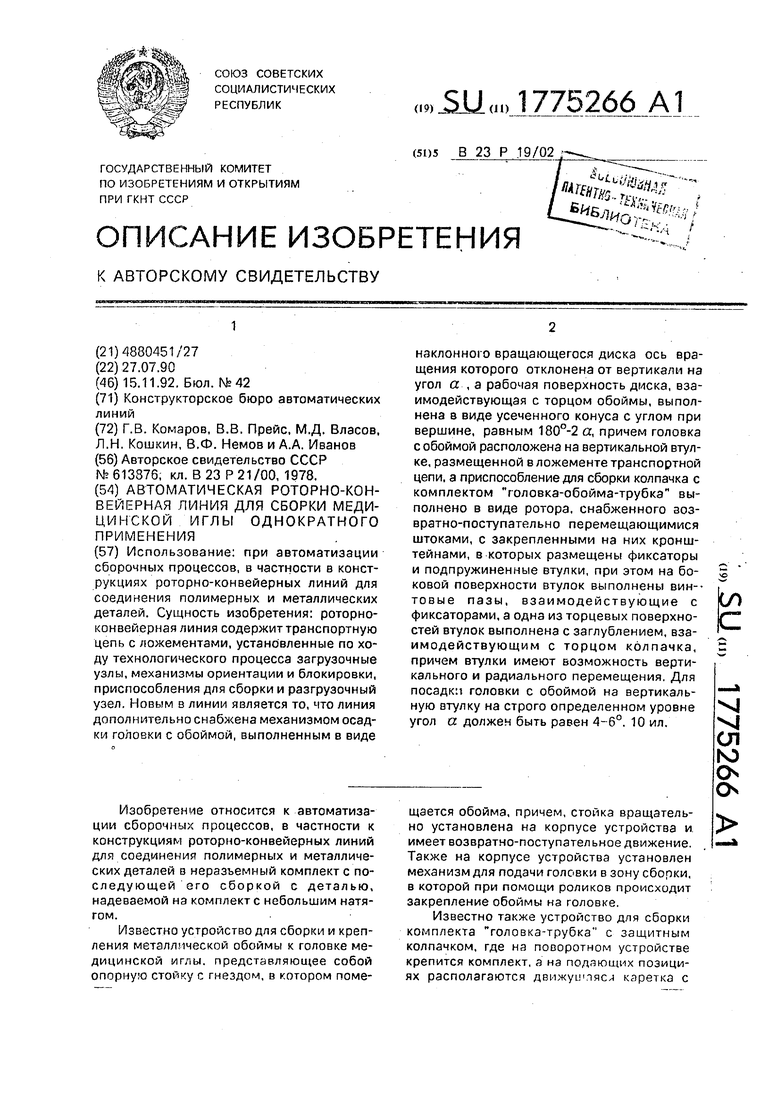

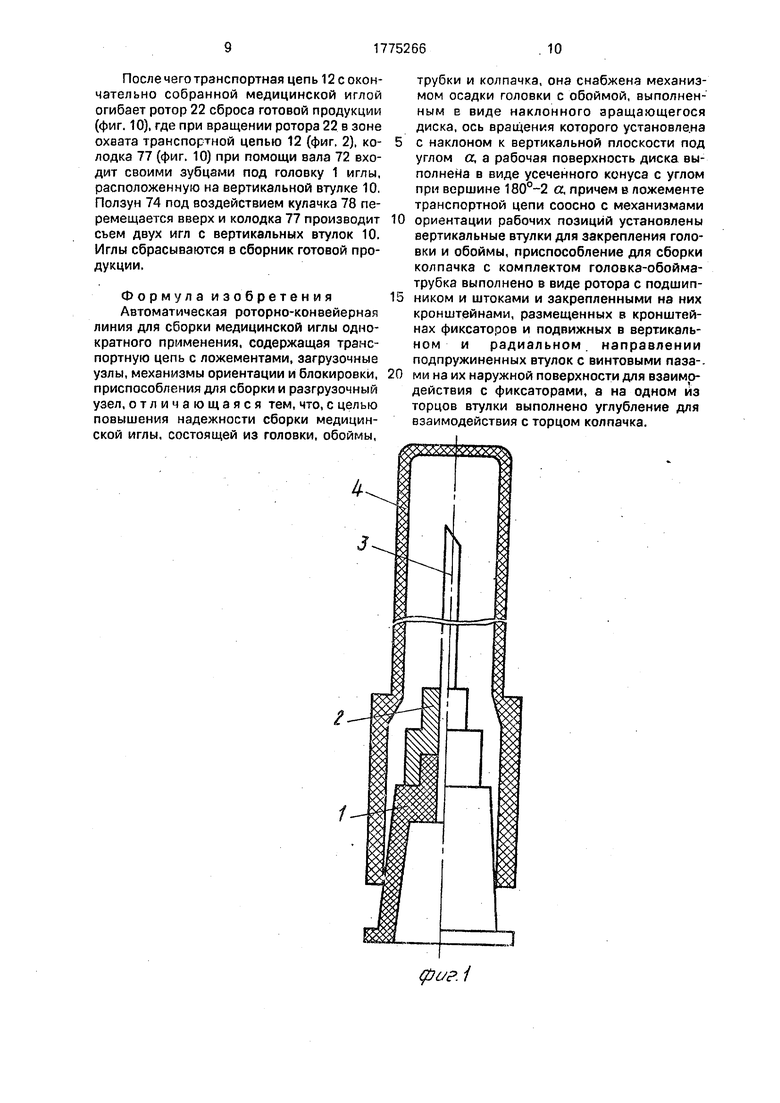

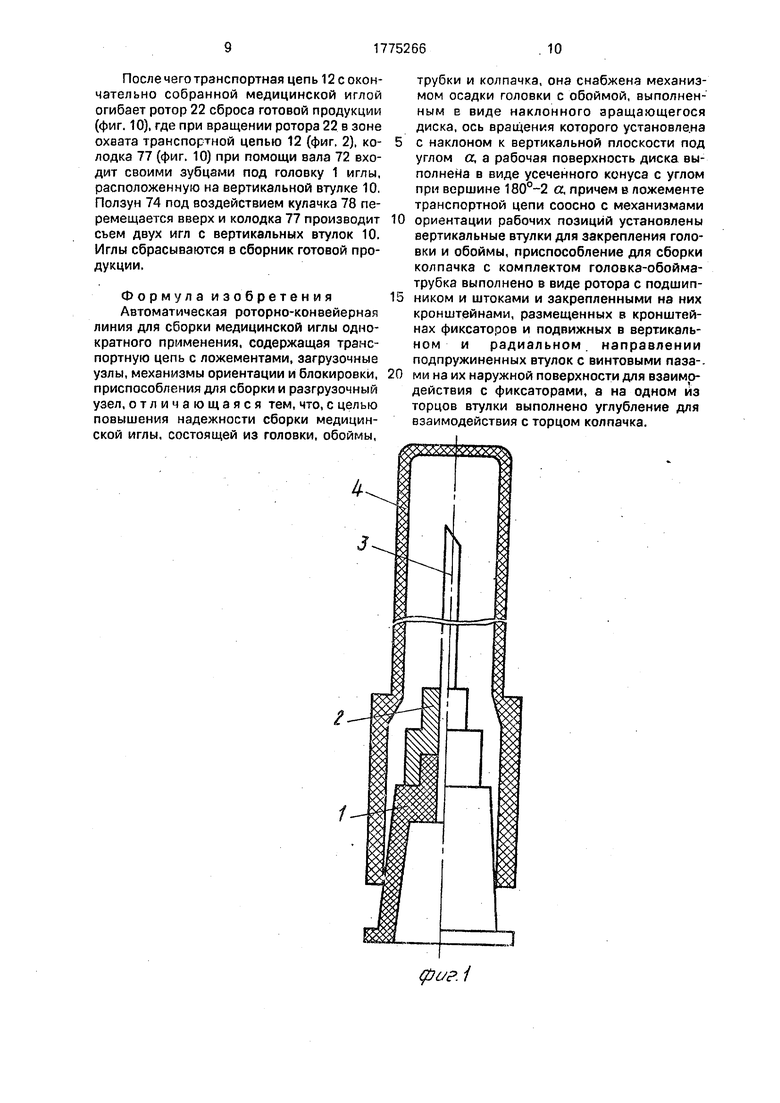

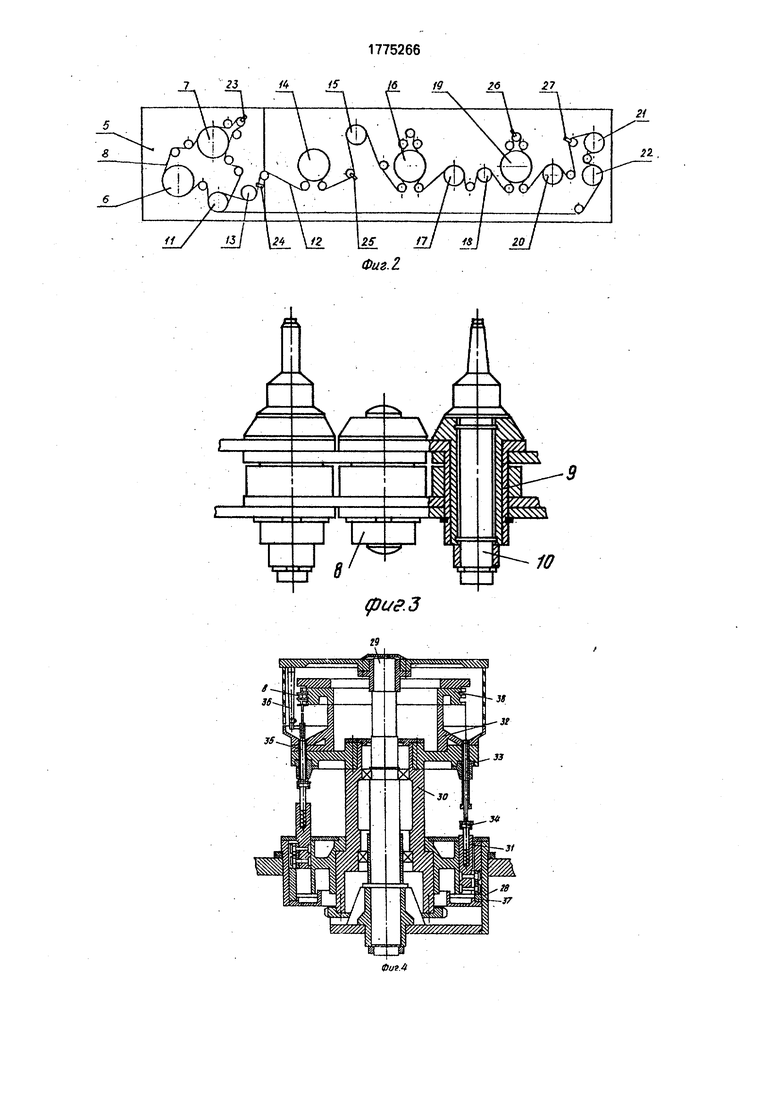

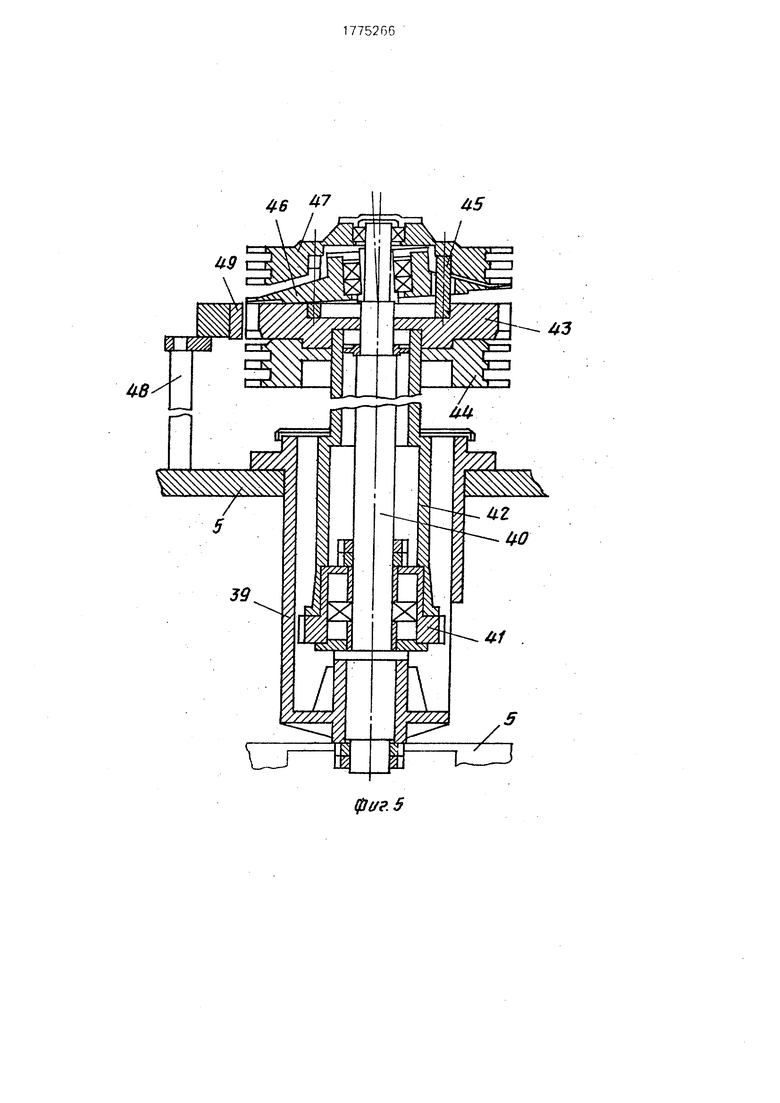

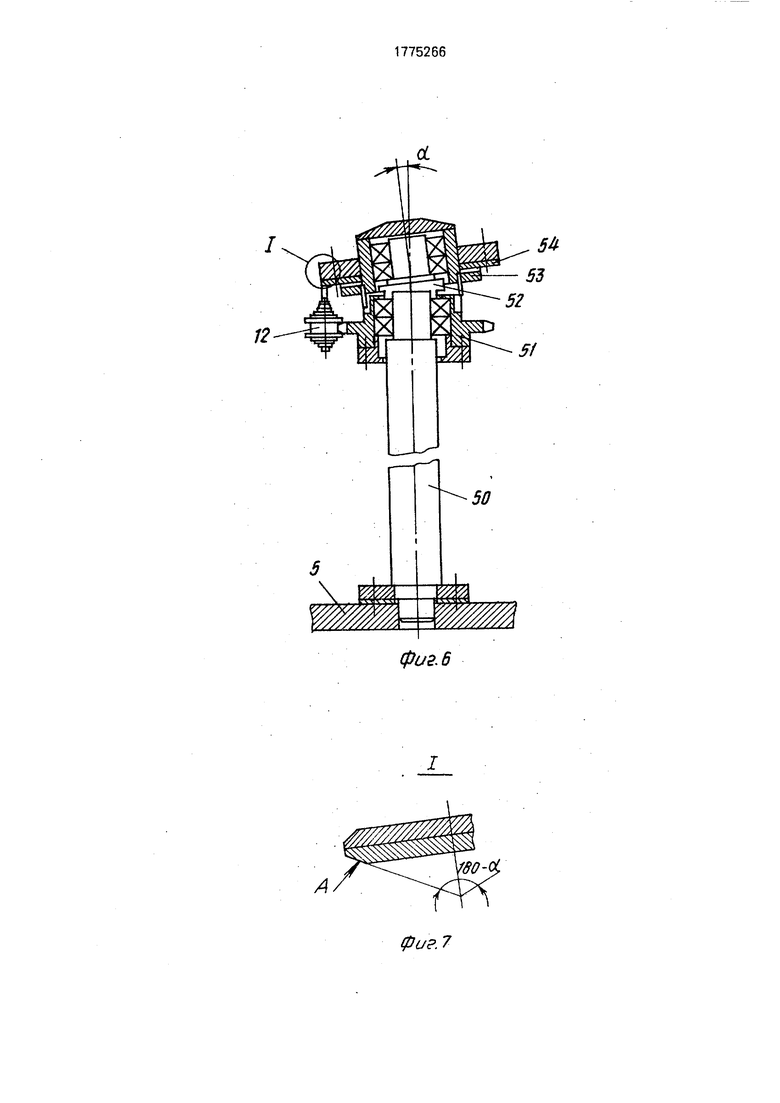

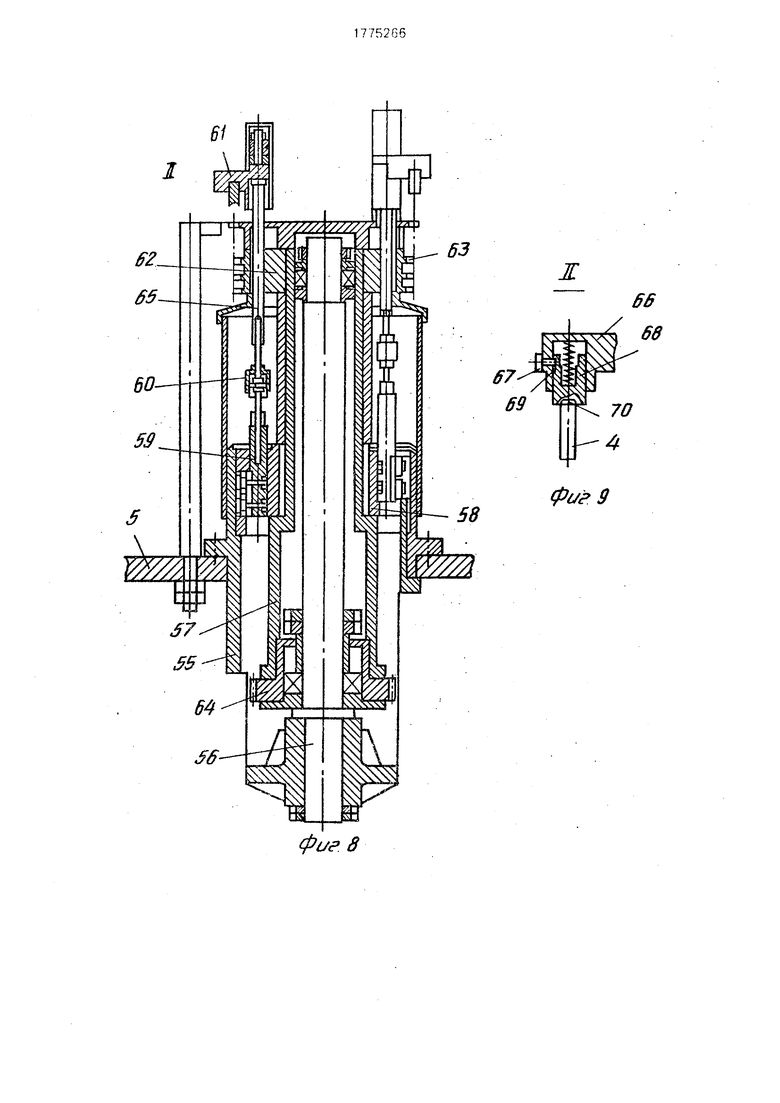

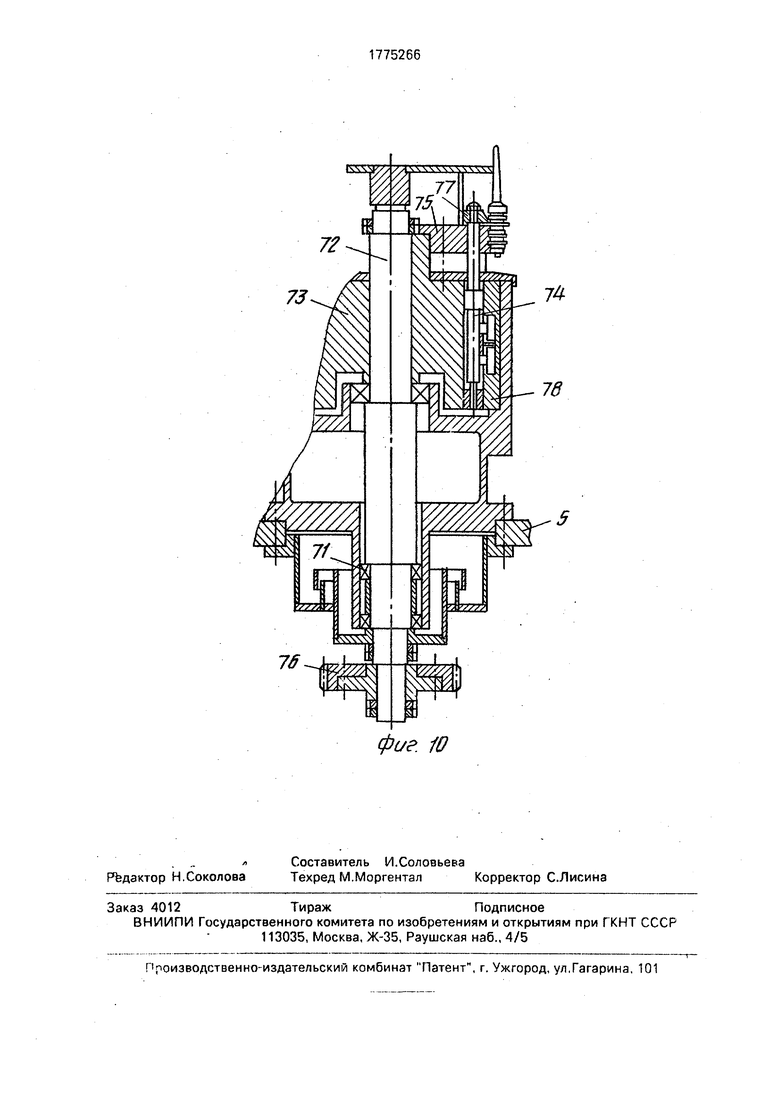

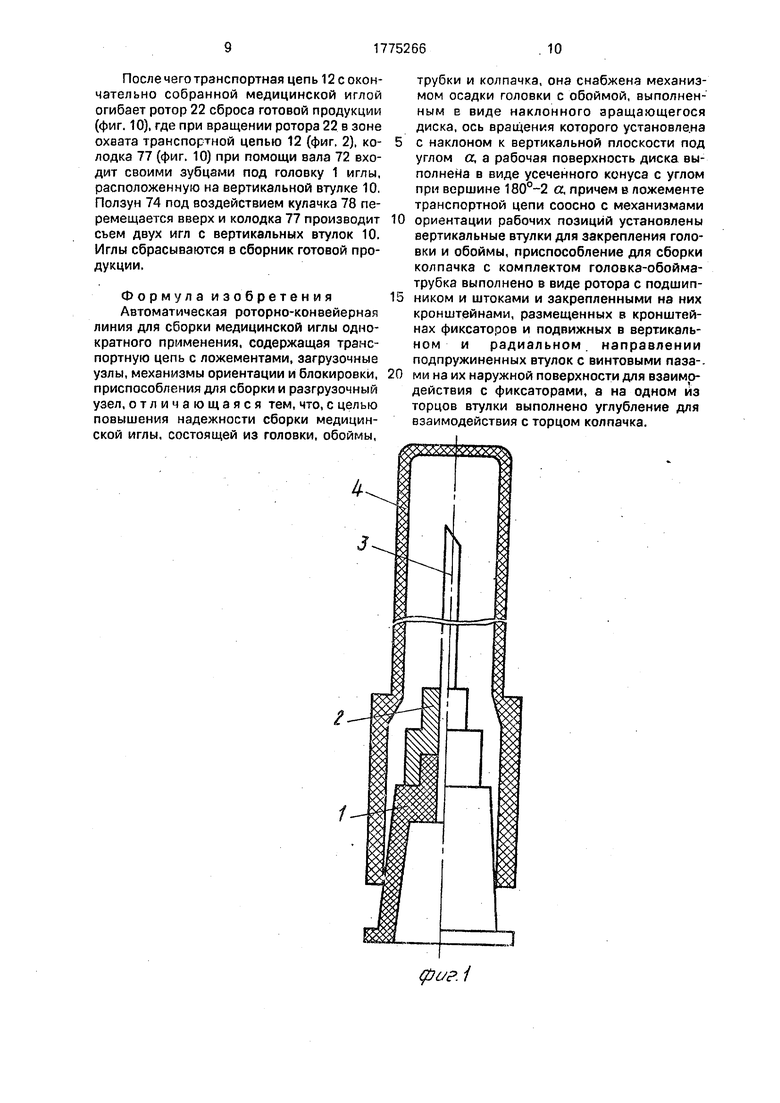

На фиг. 1 изображена медицинская игла; на фиг. 2 - схема линии; на фиг. 3 - цепь транспортная; на фиг, 4 - ротор питания обоймой; на фиг, 5 - ротор переориентации головки с обоймой; на фиг. б - ротор осадки

головки с обоймой; на фиг. 7 - узел 1 на фиг. 6; на фиг, 8 - ротор осадки колпачка на комплекте головка-обойма-трубка ; на фиг, 9-узел И на фиг, 8; на фиг. 10-ротор сброса готовой продукции.

Медицинская игла состоит (фиг, 1) мз головки 1, обоймы 2, трубки 3 и колпачка 4. Головка 1 и колпачок 4 изготовлены из полимерного материала, обойма 2 из алюминия, а трубка 3 из нержавеющей стали.

Первые три детали объединены в неразъемную конструкцию, а колпачок 4 надет на згу конструкцию с небольшим натягом.

Линия для сборки медицинской иглы (фиг. 2) содержит станину 5, состоящую из

нижней и средней плиты, на которой по ходу технологического процесса расположены загрузочные узлы, механизмы ориентации и блокировки, совмещенные в роторе 6 питания головкой 1 и ротора 7 питания обоймой

2, которые обогнуты (фиг, 3) бесконечной транспортной цепью 8, а находящимися 0 ней ложементами 9, в которых размещены

вертикальные втулки 10. Далее (фиг. 2) транспортная цепь 8 огибает ротор переориентации 11, обеспечивающий переворот комплекта головка-обойма на 180, и надевание его на вертикальную втулку 10 транспортной цепи 12. Транспортная цепь

12огибает ротор переориентации 11, ротор

13осадки головки 1 и обоймы 2, приспособление для сборки трубки 3 с комплектом головка-обойма, выполненным в виде ротора 14 вставки трубки 3, ротор 15 сброса некомплектных деталей 1 и 2, ротор 16 обжима комплекта голозка-обойма-трубка в неразъемную конструкцию, механизм силиконирования 17, ротор 18 наличия отверстия в трубке 3, ротор 19 питания колпачком 4, ротор 20 осадки колпачка 4, ротор 21 сброса некомплектных деталей и разгрузочный узел, выполненный в виде ротора 22 сброса готовой продукции.

Линия снабжена датчиком 23 (фиг. 2), контролирующим наличие обоймы 2 на головке 1, датчиком 24, окончательно контролирующим наличие обоймы 2 на головке 1, датчиком 25, проверяющим наличие трубки 3 в комплекте головка-обойма, датчиком

26,проверяющим наличие колпачка 4 в комплекте головка-обойма-трубка и датчиком

27,окончательно контролирующим наличие колпачка 4 на этом комплекте.

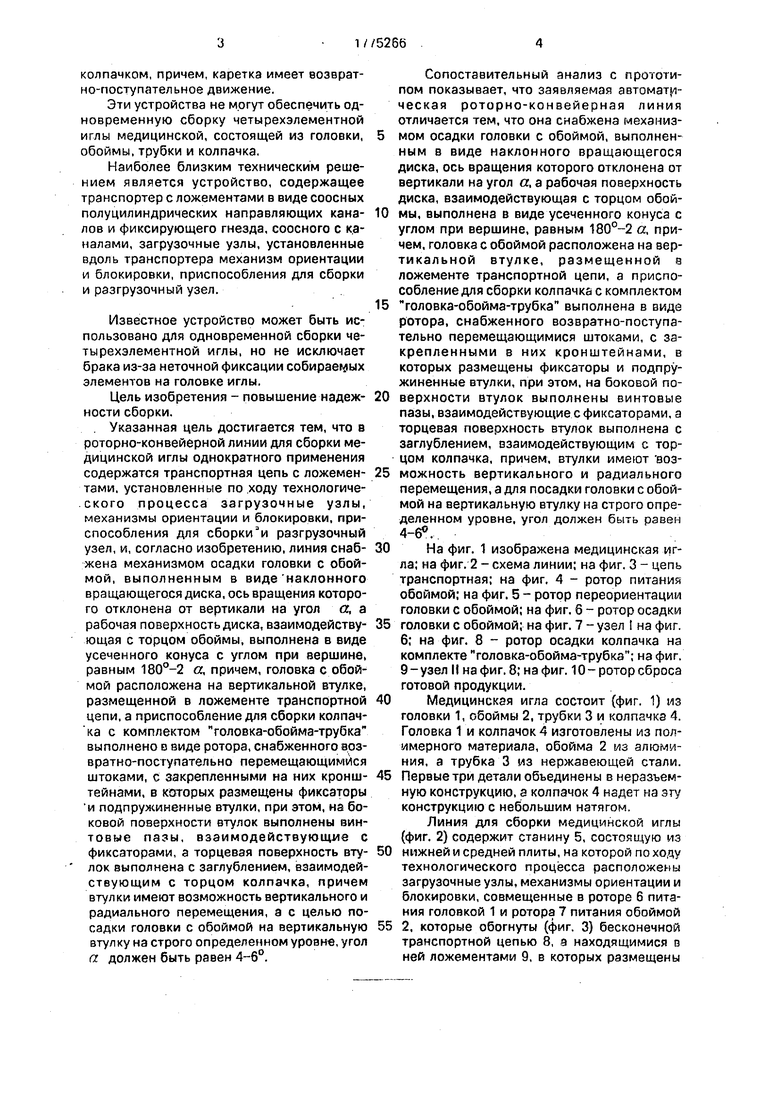

Ротор 7 питания обоймой 2 (фиг. 4) состоит из стакана 28, в котором закреплена стойка 29. На стойке 29 установлена тумба 30, на которой крепятся барабан с ползуна-, ми 31, бункер 32, к бункеру 32 крепятся блоки захвата 33, которые ложками 34 соединяются с подпружиненными штоками 36 ползуна 31. Механизм чистки 36 крепится к неподвижной стойке 29 посредством крышки. Ползуны 31 своими роликами взаимодействуют с кулачком 37, смонтированным в стакане 28. На верхнем торце бункера 32 установлена звездочка 38, сопрягающаяся с тра нспортной цепью 8.

Ротор переориентации 11 (фиг. 5) установлен на станине 5, на которой крепится стакан 39. Внутри стакана 39 закреплены стойка 40, приводное зубчатое колесо 41, тумба 42. К тумбе 42 крепится блок ориентатора 43 и звездочка 44. Блок ориентатора 43 через втулку 45 соединен с наклонным диском 46 и звездочкой 47. На стойке 48, закрепленной на средней плите станины 5, установлен охват 49 для предотвращения выпадения головки 1 с обоймой 2 из паза блока-ориентатора 43.

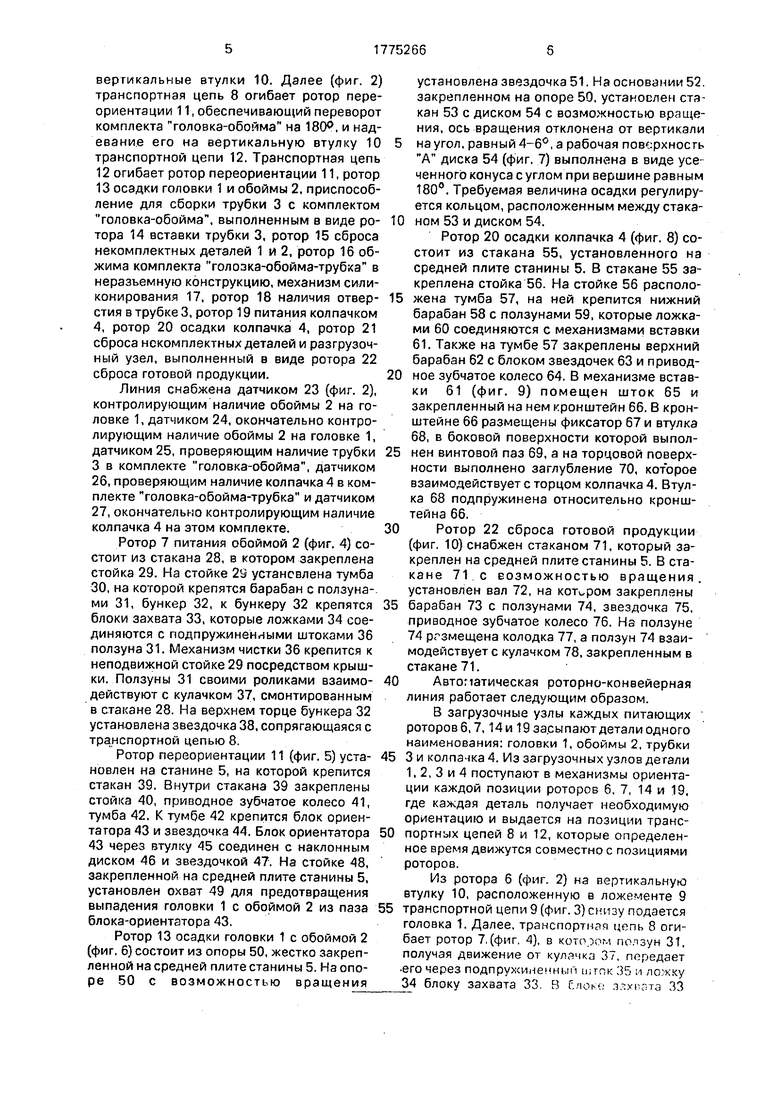

Ротор 13 осадки головки 1 с обоймой 2 (фиг. 6) состоит из опоры 50, жестко закрепленной на средней плите станины 5. На опоре 50 с возможностью вращения

установлена звездочка 51. На основании 52. закрепленном на опоре 50. устанослен стакан 53 с диском 54 с возможностью вращения, ось вращения отклонена от вертикали 5 на угол, равный 4-6, а рабочая поверхность А диска 54 (фиг. 7) выполнена в виде усеченного конуса с углом при вершине равным 180°. Требуемая величина осадки регулируется кольцом, расположенным между стака10 ном 53 и диском 54.

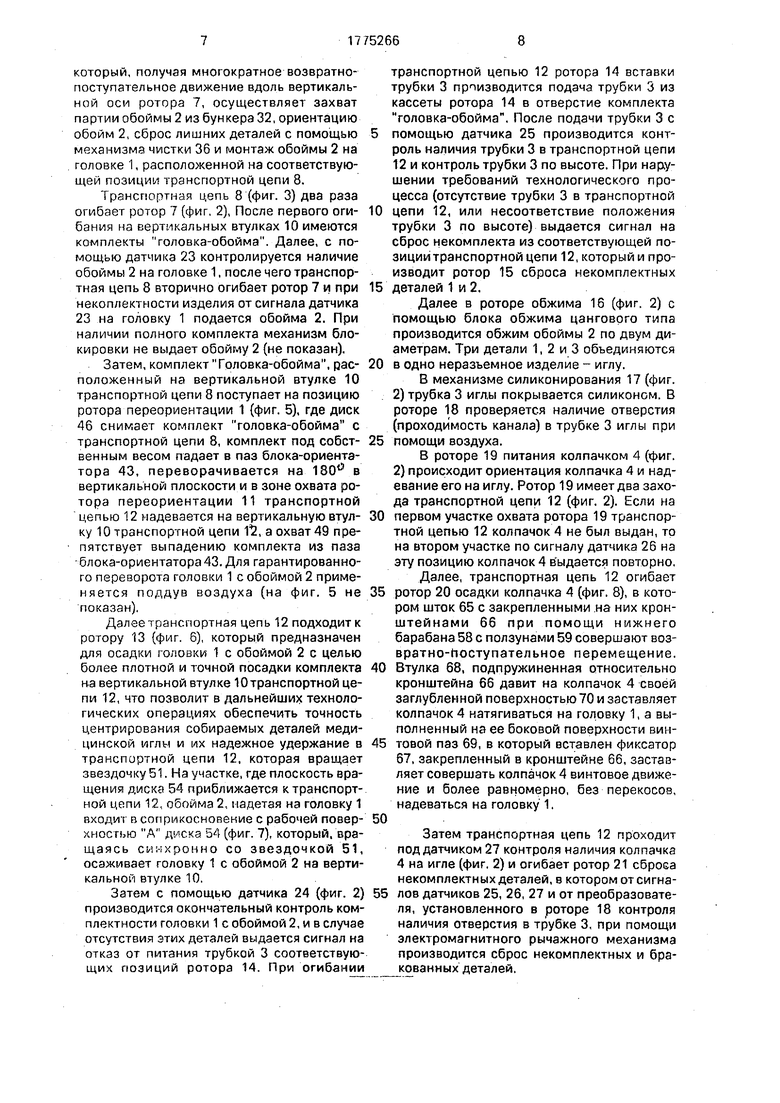

Ротор 20 осадки колпачка 4 (фиг. 8) состоит из стакана 55, установленного на средней плите станины 5. В стакане 55 закреплена стойка 56. На стойке 56 расположена тумба 57, на ней крепится нижний барабан 58 с ползунами 59, которые ложками 60 соединяются с механизмами вставки 61. Также на тумбе 57 закреплены верхний барабан 62 с блоком звездочек 63 и приводное зубчатое колесо 64, В механизме вставки 61 (фиг. 9) помещен шток 65 и закрепленный на нем кронштейн 66. В кронштейне 66 размещены фиксатор 67 и втулка 68, в боковой поверхности которой выполнен винтовой паз 69, а на торцовой поверхности выполнено заглубление 70, котЪрое взаимодействует с торцом колпачка 4. Втулка 68 подпружинена относительно кронштейна 66.

0 Ротор 22 сброса готовой продукции (фиг. 10) снабжен стаканом 71, который закреплен на средней плите станины 5. В стакане 71 с возможностью вращения, установлен вал 72, на котором закреплены

5 барабан 73 с ползунами 74, звездочка 75, приводное зубчатое колесо 76. На ползуне 74 ргзмещена колодка 77, а ползун 74 взаимодействует с кулачком 78, закрепленным в стакане 71.

0 Автопатическая роторно-конвейерная линия работает следующим образом.

В загрузочные узлы каждых питающих роторов 6,7,14 и 19 за.сыпают детали одного наименования: головки 1, обоймы 2, трубки

5 3 и колпа-жа 4. Из загрузочных узлов детали 1, 2, 3 и 4 поступают в механизмы ориентации каждой позиции роторов 6, 7, 14 и 19, где каждая деталь получает необходимую ориентацию и выдается на позиции транспортных цепей 8 и 12, которые определенное время движутся совместно с позициями роторов.

Из ротора 6 (фиг. 2) на вертикальную втулку 10, расположенную в ложементе 9

5 транспортной цепи 9 (фиг. 3) снизу подается головка 1. Далее, транспортная цепь 8 огибает ротор 7. (фиг, 4), в KOTO.DPM ползун 31, получая движение от кулачка 37, передает его через подпружиненным uirnK 35 и ложку 34 блоку захвата 33. В слоко л.тхпата 33

который, получая многократное возвратнопоступательное движение вдоль вертикальной оси ротора 7, осуществляет захват партии обоймы 2 из бункера 32, ориентацию обойм 2, сброс лишних деталей с помощью механизма чистки 36 и монтаж обоймы 2 на головке 1, расположенной на соответствующей позиции транспортной цепи 8.

Транспортная цепь 8 (фиг. 3) два раза огибает ротор 7 (фиг, 2), После первого огибания на вертикальных втулках 10 имеются комплекты головка-обойма. Далее, с помощью датчика 23 контролируется наличие обоймы 2 на головке 1, после него транспортная цепь В вторично огибает ротор 7 и при некоплектности изделия от сигнала датчика 23 на головку 1 подается обойма 2. При наличии полного комплекта механизм блокировки не выдает обойму 2 (не показан).

Затем, комплект Головка-обойма, расположенный на вертикальной втулке 10 транспортной цепи 8 поступает на позицию ротора переориентации 1 (фиг. 5), где диск 46 снимает комплект головка-обойма с транспортной цепи 8, комплект под собственным весом падает в паз блока-ориентатора 43. переворачивается на 180 в вертикальной плоскости и в зоне охвата ротора переориентации 11 транспортной цепью 12 надевается на вертикальную втулку 10 транспортной цепи , а охват 49 препятствует выпадению комплекта из паза блока-ориентатора43, Для гарантированного переворота головки 1 с обоймой 2 применяется поддув воздуха (на фиг. 5 не показан).

Далее транспортная цепь 12 подходит к ротору 13 (фиг. 6), который предназначен для осадки головки 1 с обоймой 2 с целью более плотной и точной посадки комплекта на вертикальной втулке 10транспортной цепи 12, что позволит в дальнейших технологических операциях обеспечить точность центрирования собираемых деталей медицинской иглы и их надежное удержание в транспортной цепи 12. которая вращает звездочку 51. На участке, где плоскость вращения диска 54 приближается к транспортной цепи 12, обойма 2, надетая на головку 1 входит в соприкосновение с рабочей поверхностью А диска 54 (фиг. 7), который, вращаясь синхронно со звездочкой 51, осаживает головку 1 с обоймой 2 на вертикальной втулке 10,

Затем с помощью датчика 24 (фиг. 2) производится окончательный контроль комплектности головки 1 с обоймой 2, и в случае отсутствия этих деталей выдается сигнал на отказ от питания трубкой 3 соответствующих позиций ротора 14. При огибании

транспортной цепью 12 ротора 14 вставки трубки 3 производится подача трубки 3 из кассеты ротора 14 в отверстие комплекта головка-обойма. После подачи трубки 3 с

помощью датчика 25 производится контроль наличия трубки 3 в транспортной цепи 12 и контроль трубки 3 по высоте. При нарушении требований технологического процесса (отсутствие трубки 3 в транспортной

0 цепи 12, или несоответствие положения трубки 3 по высоте) выдается сигнал на сброс некомплекта из соответствующей позиций транспортной цепи 12, который и производит ротор 15 сброса некомплектных

5 деталей 1 и 2.

Далее в роторе обжима 16 (фиг, 2) с помощью блока обжима цангового типа производится обжим обоймы 2 по двум диаметрам. Три детали 1, 2 и 3 объединяются

0 в одно неразъемное изделие - иглу.

В механизме силиконирования 17 (фиг. 2) трубка 3 игяы покрывается силиконом. В роторе 18 проверяется наличие отверстия (проходимость канала) в трубке 3 иглы при

5 помощи воздуха.

В роторе 19 питания колпачком 4 (фиг, 2) происходит ориентация колпачка 4 и надевание его на иглу. Ротор 19 имеет два захода транспортной цепи 12 (фиг. 2). Если на

0 первом участке охвата ротора 19 транспортной цепью 12 колпачок 4 не был выдан, то на втором участке по сигналу датчика 26 на эту позицию колпачок 4 выдается повторно. Далее, транспортная цепь 12 огибает

5 ротор 20 осадки колпачка 4 (фиг. 8), в котором шток 65 с закрепленными на них кронштейнами 66 при помощи нижнего барабана 58 с ползунами 59 совершают возвратно-Иоступательное перемещение.

0 Втулка 68, подпружиненная относительно кронштейна 66 давит на колпачок 4 своей заглубленной поверхностью 70 и заставляет колпачок 4 натягиваться на головку 1, а выполненный на ее боковой поверхности винтовой паз 69, в который вставлен фиксатор 67. закрепленный в кронштейне 66, заставляет совершать колпачок 4 винтовое движение и более равномерно, без перекосов, надеваться на головку 1,

Затем транспортная цепь 12 проходит под датчиком 27 контроля наличия колпачка 4 на игле (фиг. 2) и огибает ротор 21 сброеа некомплектных деталей, в котором отсигна5 лов датчиков 25, 26, 27 и от преобразователя, установленного в роторе 18 контроля наличия отверстия в трубке 3, при помощи электромагнитного рычажного механизма производится сброс некомплектных и бракованных деталей.

После чего транспортная цепь 12 с окончательно собранной медицинской иглой огибает ротор 22 сброса готовой продукции (фиг. 10), где при вращении ротора 22 в зоне охвата транспортной цепью 12 (фиг. 2). колодка 77 (фиг. 10) при помощи вала 72 входит своими зубцами под головку 1 иглы, расположенную на вертикальной втулке 10. Ползун 74 под воздействием кулачка 78 перемещается вверх и колодка 77 производит съем двух игл с вертикальных втулок 10. Иглы сбрасываются в сборник готовой продукции.

Форму л а и 3 о б ре тен и я Автоматическая роторно-конвейерная линия для сборки медицинской иглы однократного применения, содержащая транспортную цепь с ложементами, загрузочные узлы, механизмы ориентации и блокировки, приспособления для сборки и разгрузочный узел, отличающаяся тем, что, с целью повышения надежности сборки медицинской иглы, состоящей из головки, обоймы.

трубки и колпачка, она снабжена механизмом осадки головки с обоймой, выполненным в виде наклонного вращающегося диска, ось вращения которого установлена 5 с наклоном к вертикальной плоскости под углом а, а рабочая поверхность диска выполнеМа в виде усеченного конуса с углом при вершине 180°-2 а, причем в ложементе транспортной цепи соосно с механизмами

0 ориентации рабочих позиций установлены вертикальные втулки для закрепления головки и обоймы, приспособление для сборки колпачка с комплектом головка-обойматрубка выполнено в виде ротора с подшип5 НИКОМ и штоками и закрепленными на них кронштейнами, размещенных в кронштейнах фиксаторов и подвижных в вертикальном и радиальном, направлении подпружиненных втулок с винтовыми паза-.

0 ми на их наружной поверхности для взаимодействия с фиксаторами, а на одном из торцов втулки выполнено углубление для взаимодействия с торцом колпачка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНЫЙ РОТОР | 1971 |

|

SU308849A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| Контрольно-сортировочный автомат | 1983 |

|

SU1136852A1 |

| Многопозиционный сборочный автомат | 1986 |

|

SU1362606A1 |

| Контрольно-сортировочное устройство | 1990 |

|

SU1747203A1 |

| АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ СБОРКИ ИГОЛЬЧАТЫХ КАРДАННЫХ ПОДШИПНИКОВ | 1970 |

|

SU262720A1 |

| Поточная линия для изготовления модельного блока в точном литье | 1983 |

|

SU1473900A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Автоматизированная линия для сборки кронштейна крепления кабины | 1984 |

|

SU1199560A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

Использование: при автоматизации сборочных процессов, в частности в конструкциях роторно-конвейерных линий для соединения полимерных и металлических деталей. Сущность изобретения: роторно- конвейерная линия содержит транспортную цепь с ложементами, установленные по ходу технологического процесса загрузочные узлы, механизмы ориентации и блокировки, приспособления для сборки и разгрузочный узел. Новым в линии является то, что линия дополнительно снабжена механизмом осадки головки с обоймой, выполненным в виденаклонного вращающегося диска ось вращения которого отклонена от вертикали на угол а , а рабочая поверхность диска, взаимодействующая с торцом обоймы, выполнена в виде усеченного конуса с углом при вершине, равным 180°-2 а, причем головка с обоймой расположена на вертикальной втулке, размещенной в ложементе транспортной цепи, а приспособление ,цля сборки колпачка с комплектом "головка-обойма-трубка" выполнено в виде ротора, снабженного возвратно-поступательно перемещающимися штоками, с закрепленными на них кронштейнами, в которых размещены фиксаторы и подпружиненные втулки, при этом на боковой поверхности втулок выполнены вин-- тоаые пазы, взаимодействующие с фиксаторами, а одна из торцевых поверхностей втулок выполнена с заглублением, взаимодействующим с торцом колпачка, причем втулки имеют возможность вертикального и радиального перемещения. Для посадки головки с обоймой на вертикальную втулку на строго определенном уровне угол а должен быть равен 4-6°. 10 ил.VI VIсл ю о оИзобретение относится к автоматизации сборочных процессов, в частности к конструкциям роторно-конвейерных линий для соединения полимерных и металлических деталей в неразъемный комплект с последующей его сборкой с деталью, надеваемой на комплект с небольшим натягом.Известно устройство для сборки и крепления металлической обоймы к головке медицинской иглы, представляющее собой опорную стойку с гнездом, в котором поме-щается обойма, причем, стойка вращатель- но установлена на корпусе устройства и. имеет возвратно-поступател ьное движение. Также на корпусе устройства установлен механизм для подачи головки в зону сборки, в которой при помощи роликов происходит закрепление обоймы на головке.Известно также устройство для сборки комплекта "головка-трубка" с защитным колпачком, где на поооротном устройстве крепится комплект, а на подающих позициях располагаются движуи'ляс^ каретка с

f

. JJ

( 23lit15 1Q26

10

(pL/г.З

3S

3f 27

47

46

tf.9

5

фиг 5

фиг. 6

фи.7

фие 8 фс/г 9

т

п

76

фиг. 10

| Устройство для сборки насадной части автоматического медицинского шприца | 1976 |

|

SU613876A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-15—Публикация

1990-07-27—Подача