Изобретение относится к обработке металлов давлением.

Известно устройство для изготовления коленчатых валов, содержащее корпус с устаиовлеиными в ием рабочими инструментами, фиксируемыми замками, а также верхнюю плиту ll ,

Однако известный штамп не позволяет получать изделия высокого качества.

.Наиболее близким к изобретению техническим решением является устройство для изготовления коленчатых валов путем гиёки заготовки с одновременной осадкой в направлении оси получаемого вала, содержащее формующие коленные и шатунвые шейки вала, подвижные плиты с рабочими полостями, шарнирно связанные межд собой рычагами, а также направляющие 2j

Известное устройство не позволяет получать коленчатые валы с разворотом ;шатунных шеек в разных плоскостях.

Цель изобретения - обеспечение возможности получения коленчатых валов с разворотом шатунных шеек в разных плоскостях..

С этойцелью направляющие предлага& мого устройства выполнены в виде цилиидрических стержней, е в плитах, формующих шатунвью шейки, под Стержни вьшолиены пазы, напра&леиие и длина которых ; соответствуют направлению и величиие смещения. шатуииоЙ шейки относительно .коревиов.

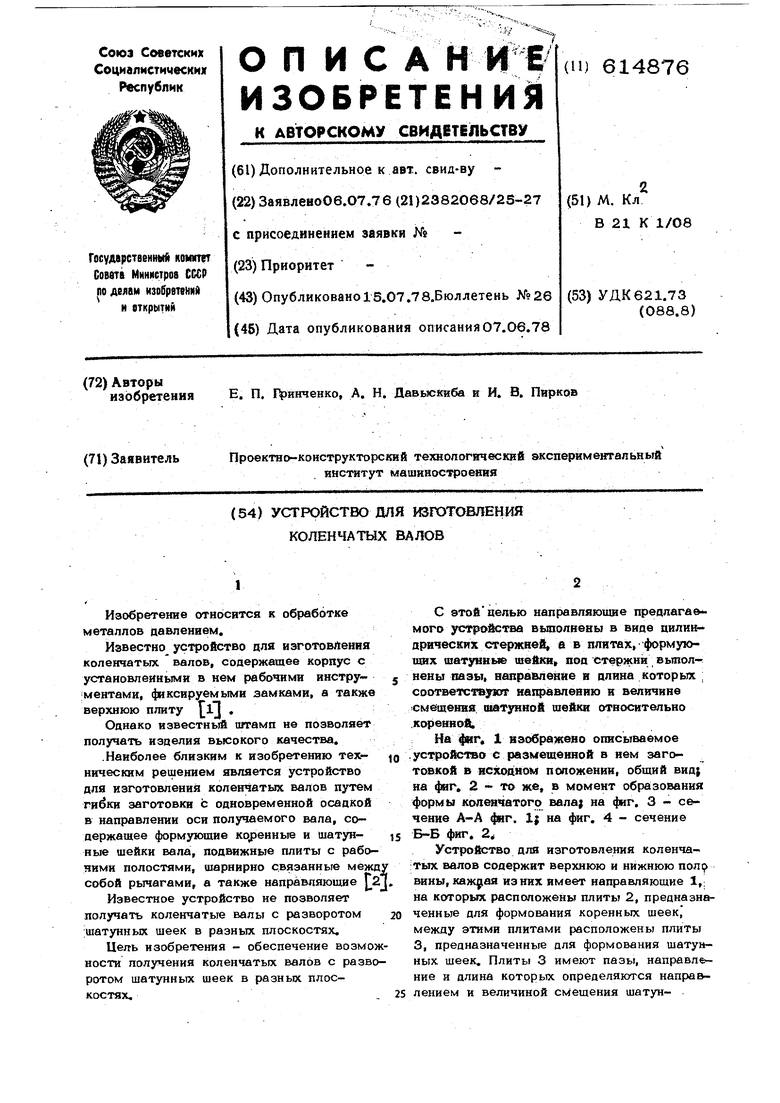

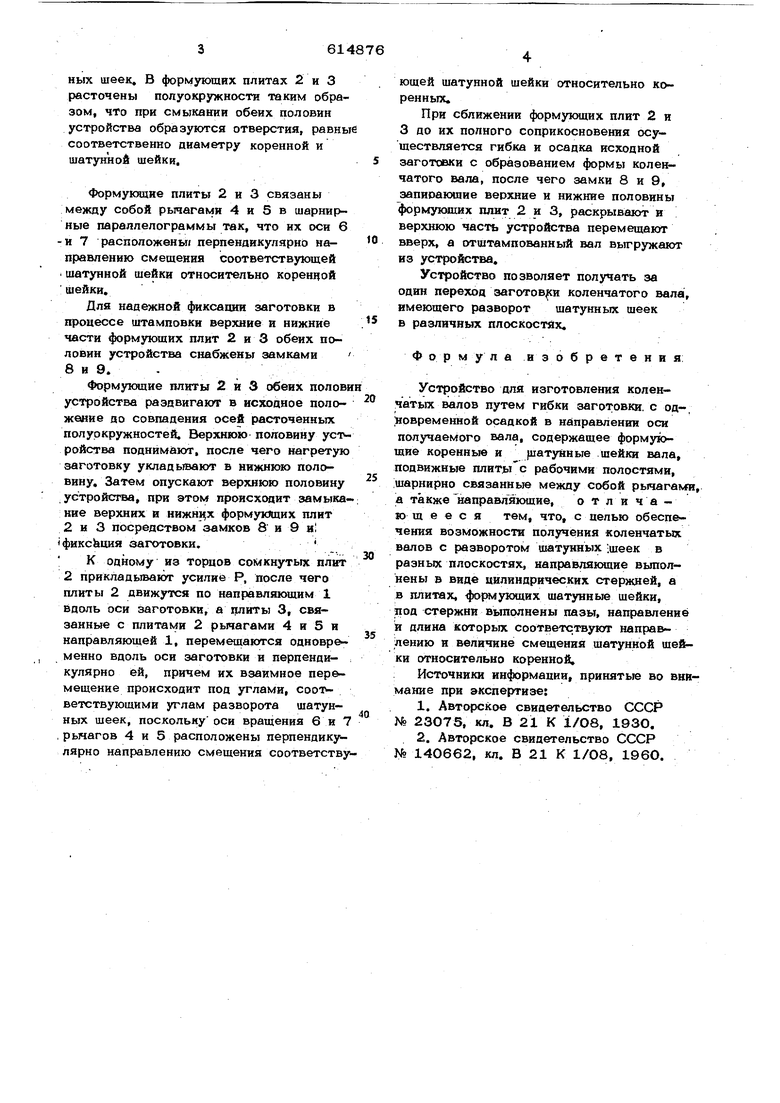

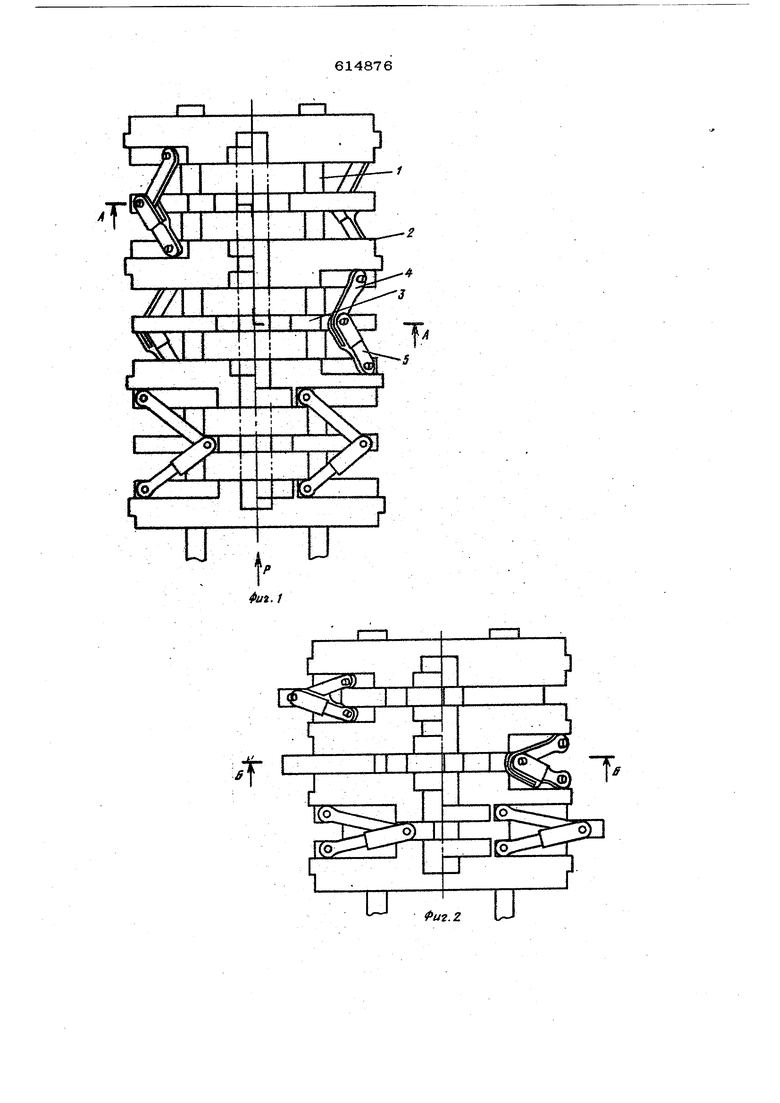

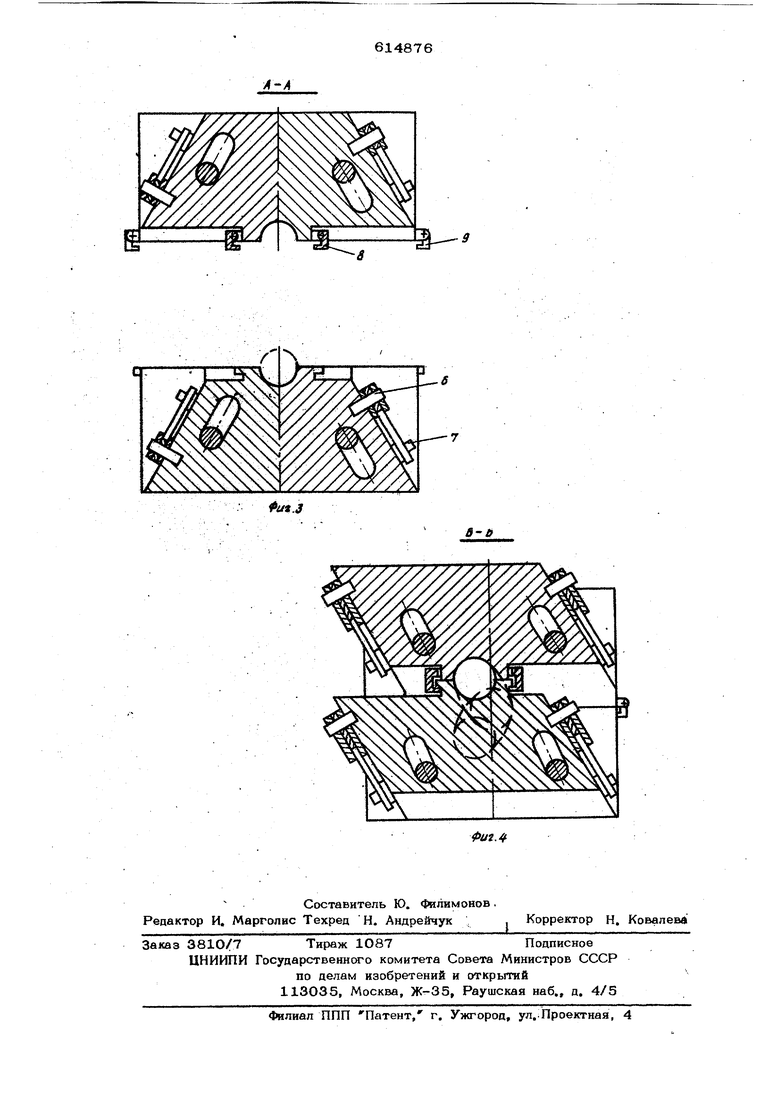

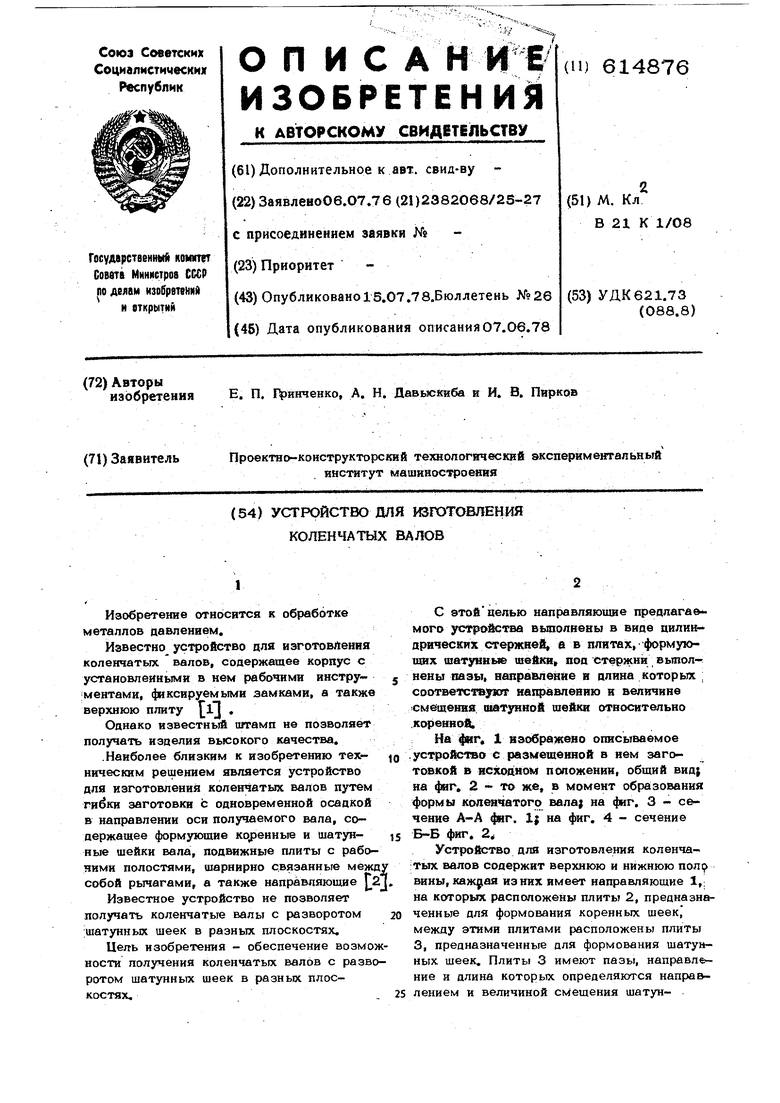

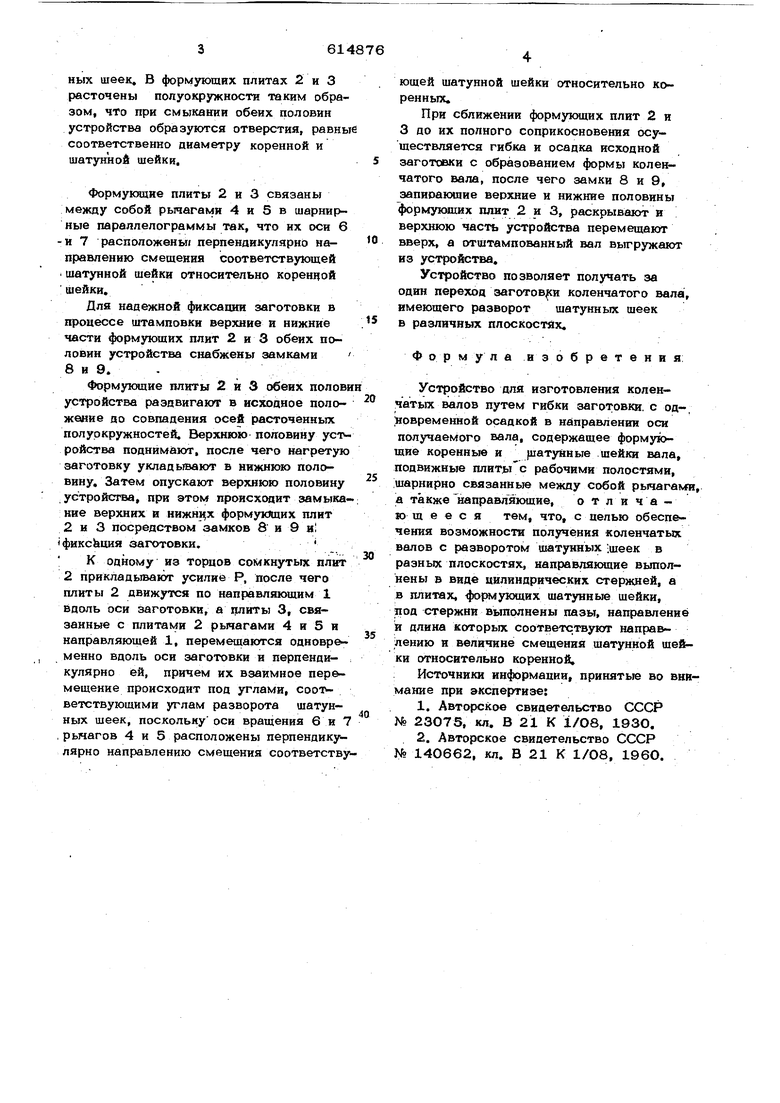

На фиг. 1 нзображеио описываемое .устройство с размешенной в ием заготовкой в исходном положении, общий вид; на фиг, 2 - То же, в момент образования формы коленчатого вала; на фиг, 3 - сечение А-А фиг. Ij иа фиг. 4 - сечение Б-Б фиг. 2

Устройство для изготовления коленча:тых валов содержит верхнюю и нижнюю пол вины, каж{|1ая из них имеет направляющие 1,| на которых расположены плнты 2, предназначенные для формования коренных шеек, между этими плитами расположены плиты 3, предназначенные для формовання шатунных шеек. Плнты 3 имеют пазы, направление и длина которых определяются напраалением и величиной смещения шатунных шеек, В формующих плитах 2 и 3 расточены полуокружности таким образом, что при смыкании обеих половин устройства образуются отверстия, равны соответственно диаметру коренной и шатунной шейки, Формующие плиты 2 и 3 связаны между собой рычагами 4 и 5 в шарнирные параллелограммы так, что их оси 6 - и 7 расположены/ перпендикулярно направлению смещения соответствующей шатунной шейки относительно корен1 ой шейки. Для надежной фиксации заготовки в процессе штамповки верхние и нижние части формующих плит 2 и 3 обеих половин устройства снабжены замками 8 и 9. Формующие плиты 2 и 3 обеих полов устройства раздвигают в исходное положение до совпадения осей расточенных полуокружностей. Верхнюю половину уст ройства поднимают, после чего нагретую заготовку уклад ьгоают в нижнюю половину. Затем опускают верхнюю половину устройства, при этом происходит замыка кие верхних и формукядих плит 2 и 3 посредством замков 8 и 9 и фиксация заготовки. К одному из торцов сомкнутых плит 2 прикладьгоают усилие Р, после чего плиты 2 движутся по направляющим 1 вдоль оси заготовки, а плиты 3, связанные с плитами 2 рычагами 4 и 5 и направляющей 1, перемещаются одновр&менно вдоль оси заготовки и перпендикулярно ей, причем их взаимное перемещение происходит под углами, соот ветствующими углам разворота шатунных шеек, поскольку оси вращения 6 и , рьнагов 4 и 5 расположены перпендикулярно направлению смещения соответств ющей шатунной шейки относительно коренных. При сближении формующих плит 2 и 3 до их полного соприкосновения осуществляется гибка и осадка исходной заготовки с образованием формы коленчатого вала, после чего замки 8 и 9, запиоаюшие верхние и нижние половины формукших плит 2 и 3, раскрывают и верхнюю часть устройства перемещают вверх, а отштампованный вал выгружают из устройства. Устройство позволяет получать за один переход заготовки коленчатого вала, имеющего разворот шатунных шеек в различных плоскостях. Формула изобретения: Устройство для изготовления коленчатьпс валов путем гибки заготовки, с од 1овременной осадкой в направлении оси получаемого вала, содержащее формующие кореннью и uaтyнныe шейки вала, подвижные плитыс рабочими полостями, :шарнирно связанные между собой рьпагакга, а такженаправляющие, отличающееся тем, что, с целью обеспечения возможности получения коленчатых валов с разворотом шатунныхдоеек в разных плоскостях, направляющие выполнены в виде цилиндрических стержней, а в плитах, формующих шатунные шейки, :под стержни выполнены пазы, направление и длина которых соответртвуют направлению и величине смещения щатунной шейки относительно коренной. : Источники информации, принять во внимание при экспертизе; 1.Авторское свидетельство СССР № 23075, кл, В 21 К 1/О8, 193О, 2.Авторское свидетельство СССР № 140662, кл, В 21 К 1/08, I960.

-2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления коленчатых валов | 1978 |

|

SU727312A1 |

| Устройство для изготовления коленчатых валов | 1960 |

|

SU140662A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| Устройство для получения заготовок коленчатых валов | 1988 |

|

SU1701418A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU187896A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Способ восстановления коленчатых валов | 1978 |

|

SU737147A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Способ изготовления коленчатых валов | 1981 |

|

SU975172A1 |

P }

т

a

TS:

3E

E

и

и

Puy.Z

Авторы

Даты

1978-07-15—Публикация

1976-07-06—Подача