чем подъездной путь расположен параллельно верхнему ярусу линии.

Поддон формы выполнен в внде соединенных между собой модульных элементов и опорных брусов с пазами, установленных на торцах элементов, а направляющие снабжены подпружиненными роликами, входящ ми в пазы опорных брусов.

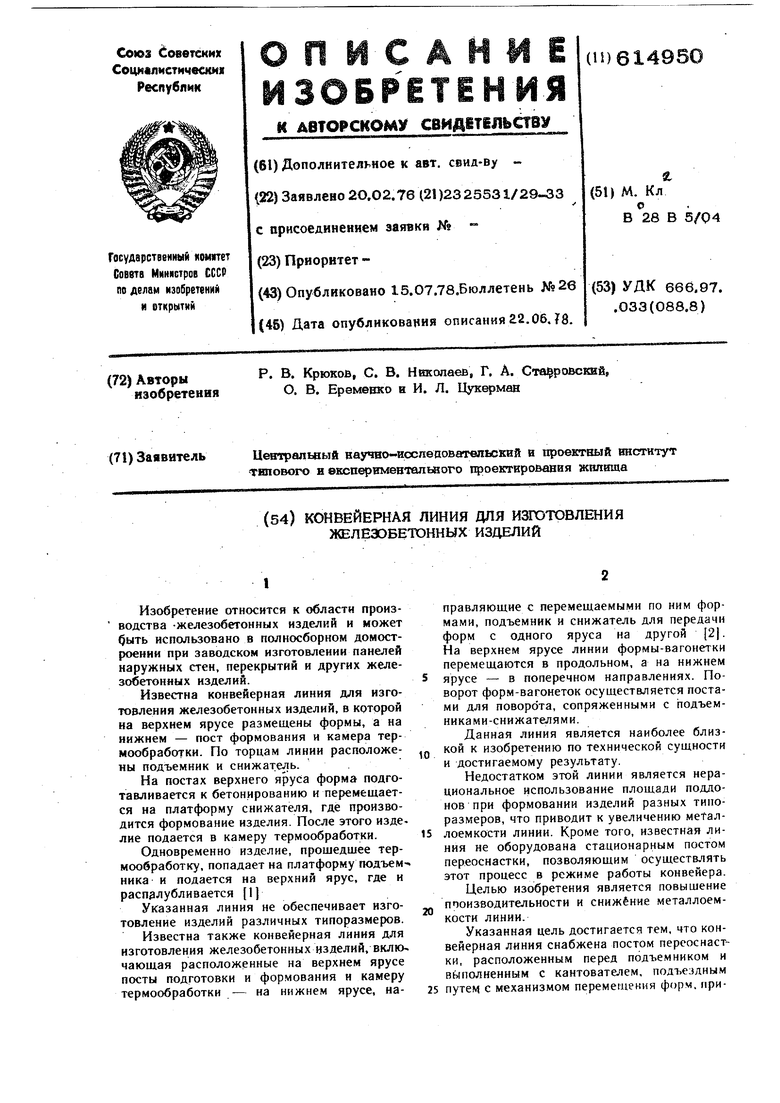

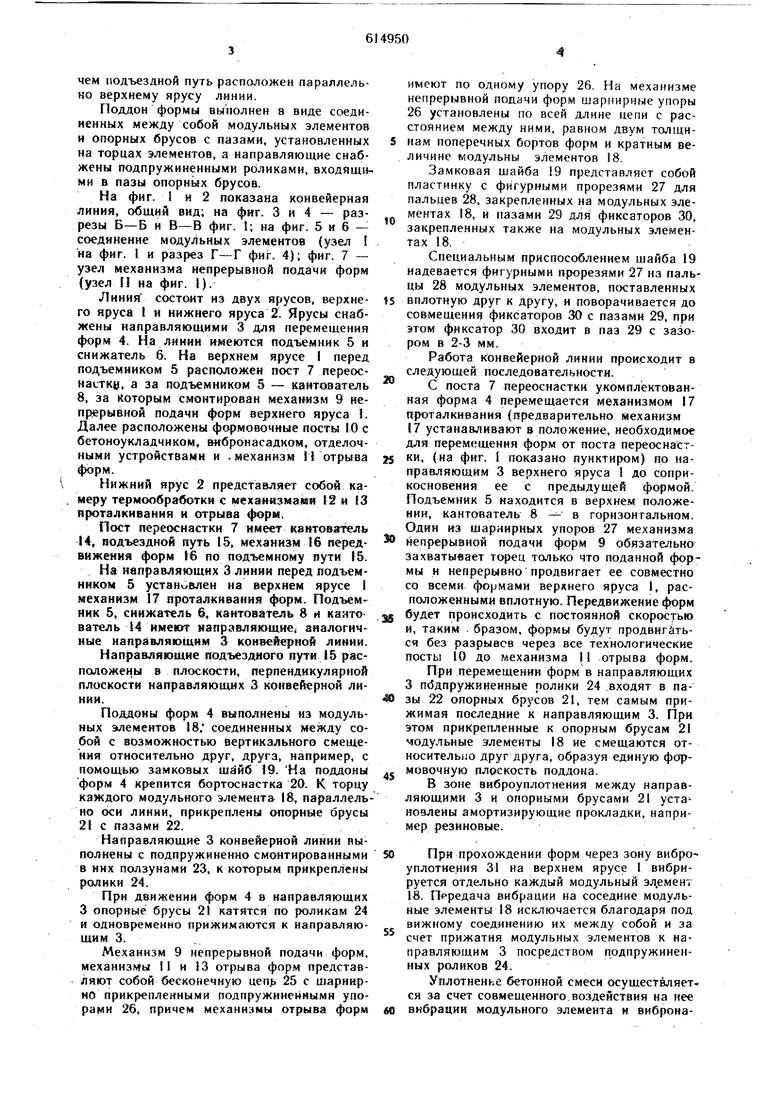

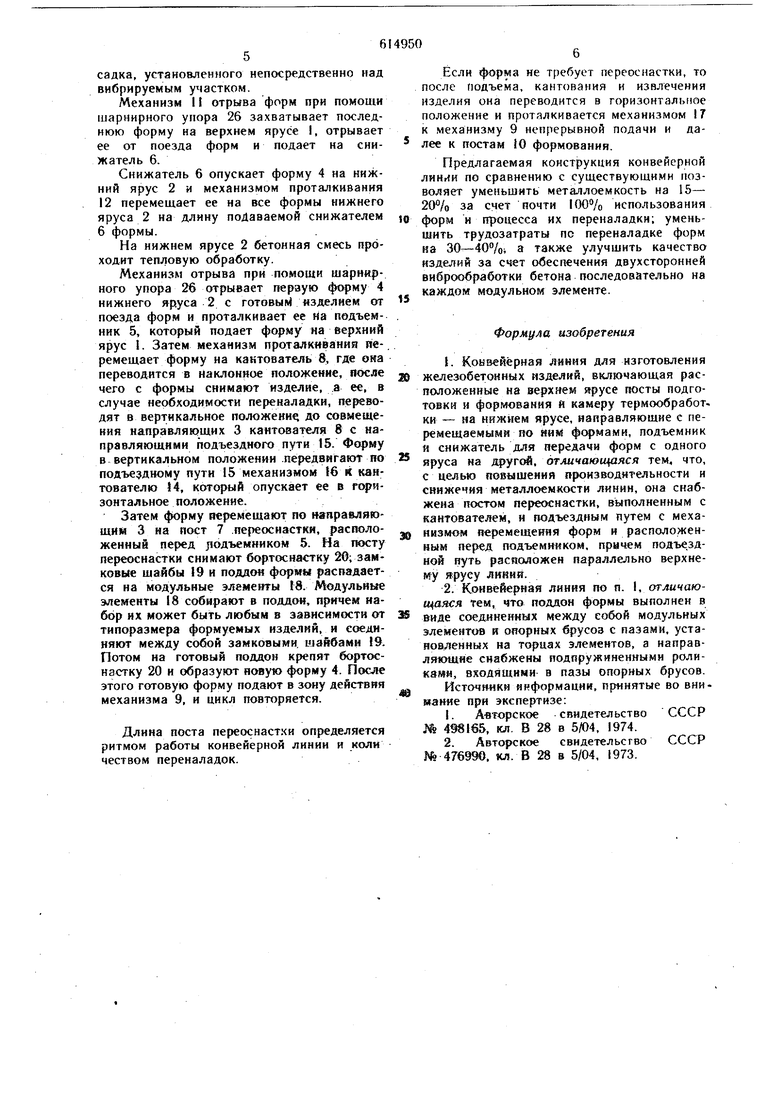

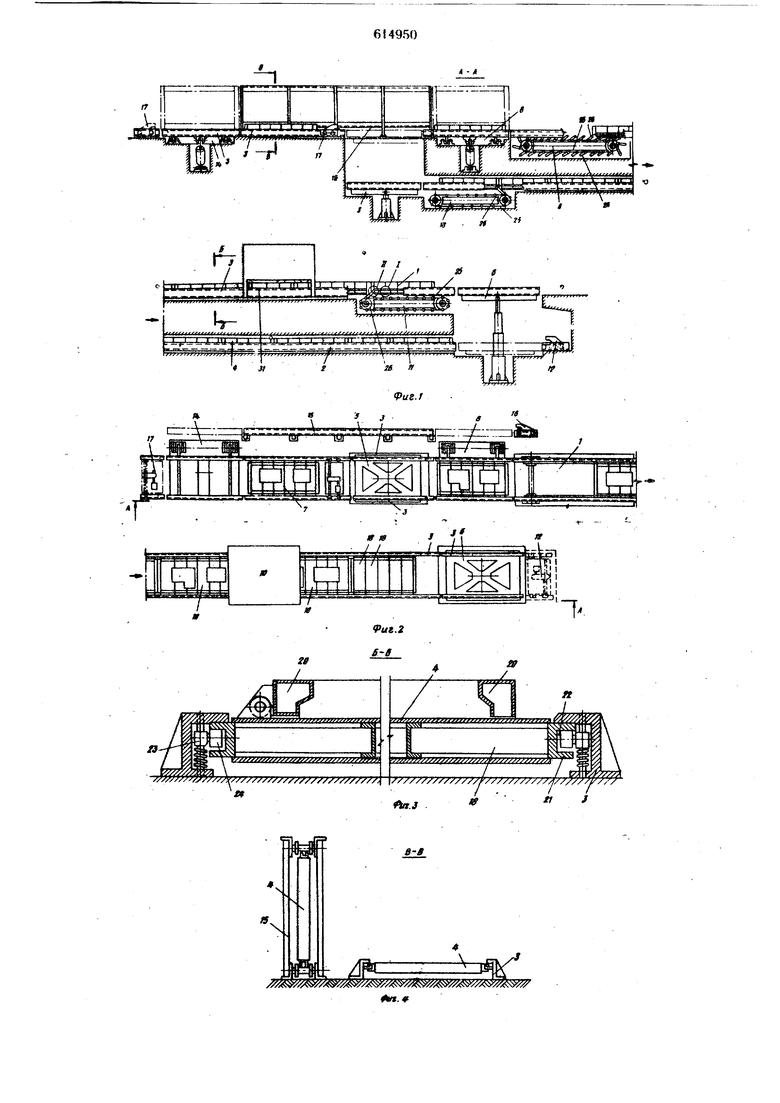

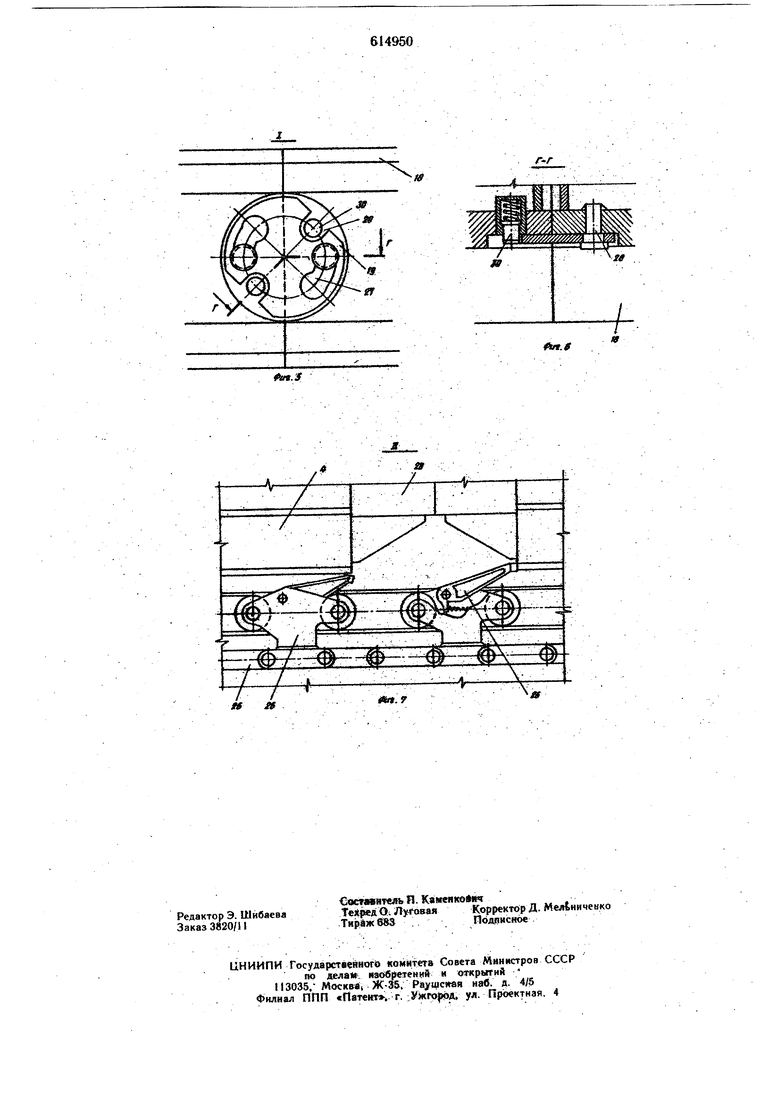

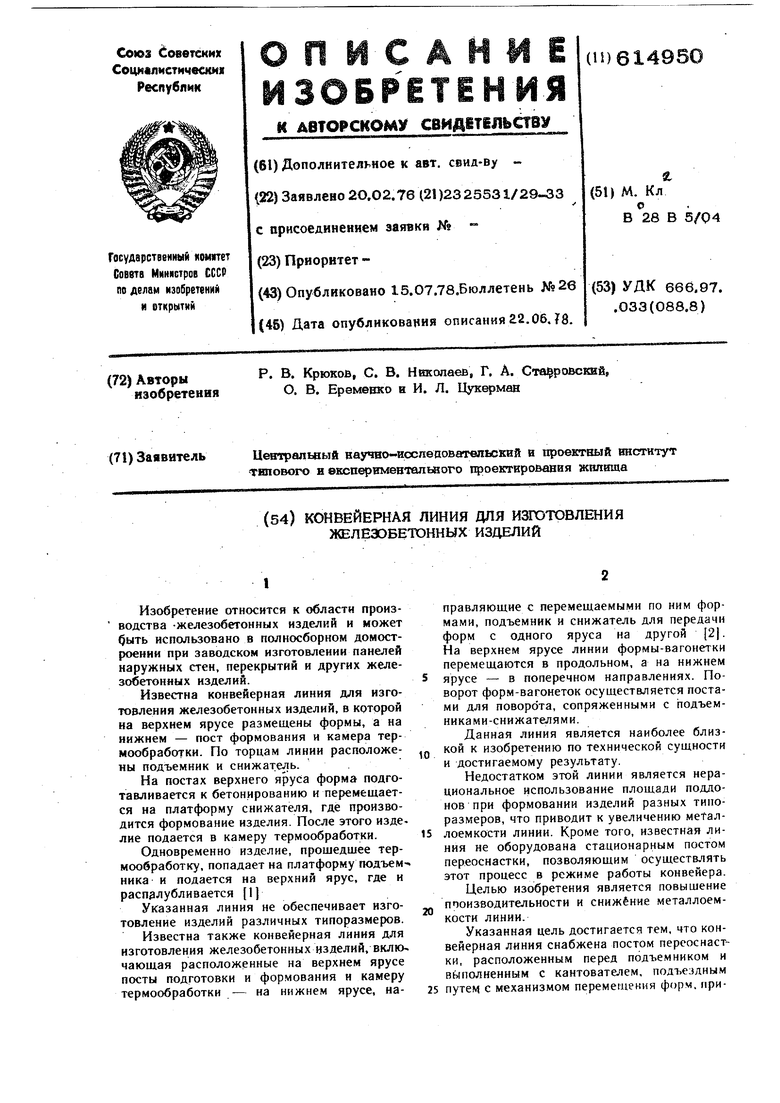

На фиг. I и 2 показана конвейерная линия, общий вид; на фиг. 3 и 4 - разрезы Б-Б и В-В фиг. ; на фиг. 5 и 6 - соединение модульных элементов (узел на фиг. I и разрез Г-Г фиг. 4); фиг. 7 - узел механизма непрерывной подачи форм (узел I на фиг. I).

Линия состоит из двух ярусов, верхнего яруса 1 и нижнего яруса 2. Ярусы снабжены направляющими 3 для перемещения форм 4. На линии имеются подъемник 5 и снижатель 6. На верхнем ярусе 1 перед подъемником 5 расположен пост 7 переоснаеткй, а за подъемником 5 - кантователь 8, за которым смонтирован механизм 9 непрерывной подачи форм верхнего яруса . Далее расположены формовочные посты 10 с бетоноукладчиком, вибронасадком, отделочными устройствами и . механизм отрыва форм.

Нижний ярус 2 представляет собой камеру термообработки с механизманй 12 и 13 нроталкивания и отрыва форм.

Пост переоснастки 7 имеет кантователь 14, подъездной путь 15, мех-анизм 16 передвижения форм 16 по подъемному пути 15. На направляющих 3 линии перед подъемником 5 установлен на верхнем ярусе 1 механизм 17 проталкивания форм. Подъем ник 5, сиижатель 6, каитователь 8 и кантователь И имеют направляющие аналогичные направляющим 3 конвейерной линии. Направляющие подъездного пути 15 расположены в плоскости, перпендикулярной плоскости направляющих 3 конвейерной линии.

Поддоны форм 4 выполнены из модульных элементов 18, соединенных между собой с возможностью вертикального смещения относительно друг, друга, например, с помощью замковых шайб 19. На поддоны форм 4 крепится бортоснастка 20. К торцу Каждого модульного элемента 18, параллельно оси линии, прикреплены опорные брусы 21 с пазами 22.

Направляющие 3 конвейерной линии выполнены с подпружиненно смонтированными в иих ползунами 23, к которым прикреплены ролики 24.

При движении форм 4 в направляющих 3 опорные брусы 21 катятся по роликам 24 и одновременно прижимаются к направляющим 3.

Механизм 9 непрерывной подачи форм, механизмы II и 13 отрыва форм представляют собой бесконечную цеп) 25 с шарнирио прикрепленными подпружиненными упорами 26, причем механизмы отрыва форм

имеют по одному упору 26. На механизме непрерывной подачи форм шарнирные упоры 26 установлены по всей длине цепи с расстоянием между ними, равном двум толщинам поперечных бортов форм и кратным величине модульны э.пементов 18.

Замковая шайба 19 представляет собой пластинку с фигурными прорезями 27 для пальцев 28, закрепленных на модульных элементах 18, и пазами 29 для фиксаторов 30, закрепленных также на модульных элементах 18.

Специальным приспособлеинем шайба 19 надевается фигурными прорезями 27 на пальцы 28 модульных эл;ементов, поставленных

вплотную друг к другу, и поворачивается до совмещения фиксаторов 30 с пазами 29, при этом фиксатор 30 входит в паз 29 с зазором в 2-3 мм.

Работа конвейерной линии происходит в следующей последовательности.

С поста 7 переоснастки укомпл ектованная форма 4 перемещается механизмом 17 проталкивания (предварительно механизм 17 устанавливают в положение, необходимое для перемещения форм от поста переоснастки, (на фнг. { показано пунктиром) по направляющим 3 верхнего яруса J до соприкосновения ее с предыдущей формой. Подъемник 5 находится в верхнем положении, кантователь 8 - в горизонтальном. Один из шарнирных упоров 27 механизма

0 непрерывной подачи форм 9 обязательно захватывает торец только что поданной формы и непрерывно продвигает ее совместно со всеми формами верхнего яруса 1, расположенными вплотную. Передвижение форм

будет происходить с постоянной скоростью и, таким . бразом, формы будут продвигйтьсч без разрывов через все технологические посты 10 до механизма j 1 отрыва форм. При перемещении форм в направляющих 3 пбдпружнненные ролики 24 входят в паD зы 22 опорных брусов 21, тем самым прижимая последние к направляющим 3. При этом прикрепленные к опорным брусам 21 модульные элементы 18 не смещаются относительно друг друга, образуя единую формовочную плоскость поддона.

В зоне виброуплотнения между направляющими 3 и опорными брусами 21 уста новлены амортизирующие прокладки, например резиновые.

0 При прохождении форм через зону виброуплотие.ния 31 на верхнем ярусе 1 вибрируется отдельно каждый модульный эдемент 18. Прредача вибрации на соседние модульные элементы 18 исключается благодаря под вижному соединению их между собой и за счет прижатня модульных элементов к направляющим 3 посредством подпружиненных роликов 24.

Уплотнение бетонной смеси осуществляется за счет совмещенного воздействия на нее

о вибрации модульного элемента и вибронасадка, установленного непосредственно над вибрируемым участком. Механизм И отрыва форм при помощи шарнирного упора 26 захватывает последнюю форму на верхнем ярусе I, отрывает ее от поезда форм и подает на снижатель 6. Снижатель б опускает форму 4 на нижний ярус 2 и механизмом проталкивания 12 перемещает ее на все формы нижнего яруса 2 на длину подаваемой снижателем 6 формы. На нижнем ярусе 2 бетонная смесь проходит тепловую обработку. Механизм отрыва при помощи шарнирного упора 26 отрывает первую форму 4 нижнего яруса 2 с готовым изделием от поезда форм и проталкивает ее иа подъемник 5, который подает форму на верхний ярус I. Затем механизм проталкивания иеремещает форму на кантователь 8, где она переводится в Наклонное положение, после чего с формы снимают изделие, а ее, в случае необходимости переналадки, переводят в вертикальное положение до совмещения направля ощих 3 кантователя 8 с направляющими подъездиого пути 15. Форму в вертикальном положении .передвигают по подъездному пути 15 механизмом 16 к кантователю 14, который опускает ее в горизонтальное положение. Затем форму перемешают по направляющим 3 на пост 7 .переосиасткк, расположенный перед ;1одъемником 5. На посту переоснастки снимают бортоснастку 20; замковые щайбы 19 и поддон форм распадается на модульные элементы 18. Модульные элементы 18 собирают в поддон, причем иабор их может быть любым в зависимости от типоразмера формуемых изделий, и соединяют между собой замковыми, шайбами 19. Потом иа готовый поддон крепят бортоснастку 20 и образуют новую форму 4. После этого готовую форму подают в зону действия механизма 9, и цикл повторяется. Длина поста переоснастхи определяется ритмом работы конвейерной линии и коли чеством переналадок. Если форма не требует переоснастки, то после подъема, кантования и извлечения изделия она переводится в горизонтальное положение и проталкивается механизмом 17 к механизму 9 непрерывной подачи и далее к постам 10 формования. Предлагаемая конструкция конвейерной линии по сравнению с существующими позволяет уменьшить металлоемкость на 15- 20% за счет почти 1( использования форм и процесса их переналадки; уменьшить трудозатраты по переналадке форм на 30-40%; а также улуцщнть качество изделий за счет обеспечения двухсторонней виброобработки бетона последовательно на каждом модульном элементе. Формула изобретения 1.Конвейерная линия для изготовления железобетонных изделий, включающая расположенные на верхнем ярусе посты подготовки и формования и камеру термообработ. ни - на нижнем ярусе, направляющие с перемещаемыми по ним формами, подъемник и снижатель для передачи форм с одного яруса на друг{, отличающаяся тем, что, с целью повышения производительности и снижения металлоемкости линии, она снабжена постом пере к:настки, выполненным с кантователем, и подъездным путем с механизмом веремещеияя форм и расположенным перед подъемником, причем подъе.здной путь расположен параллельно верхнему pyey линий. 2.Конвейерная линия по п. , отличающаяся тем, что поддон формы выполнен в виде соеднненных между собой модульных элементов и опорных брусоз с пазами, установленных на торцах элементов, а направляющие снабжены подпружиненными роликзмн, входящими в пазы опорных брусов. Источники информации, принятые во внимание при экспертизе: 1.А-вторское свидетельство СССР J 498165, кл. В 28 в 5/04, 1974. 2.Авторское свидетельсгво СССР J 476990, кл. В 28 в 5/04, 1973.

я

,r .s. Г //х; / f

. 3 tt J

ГГ

fut.e

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU893538A1 |

| Конвейерная линия для изготовления бетонных и железобетонных строительных изделий | 1975 |

|

SU642175A1 |

| Конвейерная линия для изготовления изделий из бетона | 1984 |

|

SU1174266A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950534A1 |

а

Лг.7

Авторы

Даты

1978-07-15—Публикация

1976-02-20—Подача