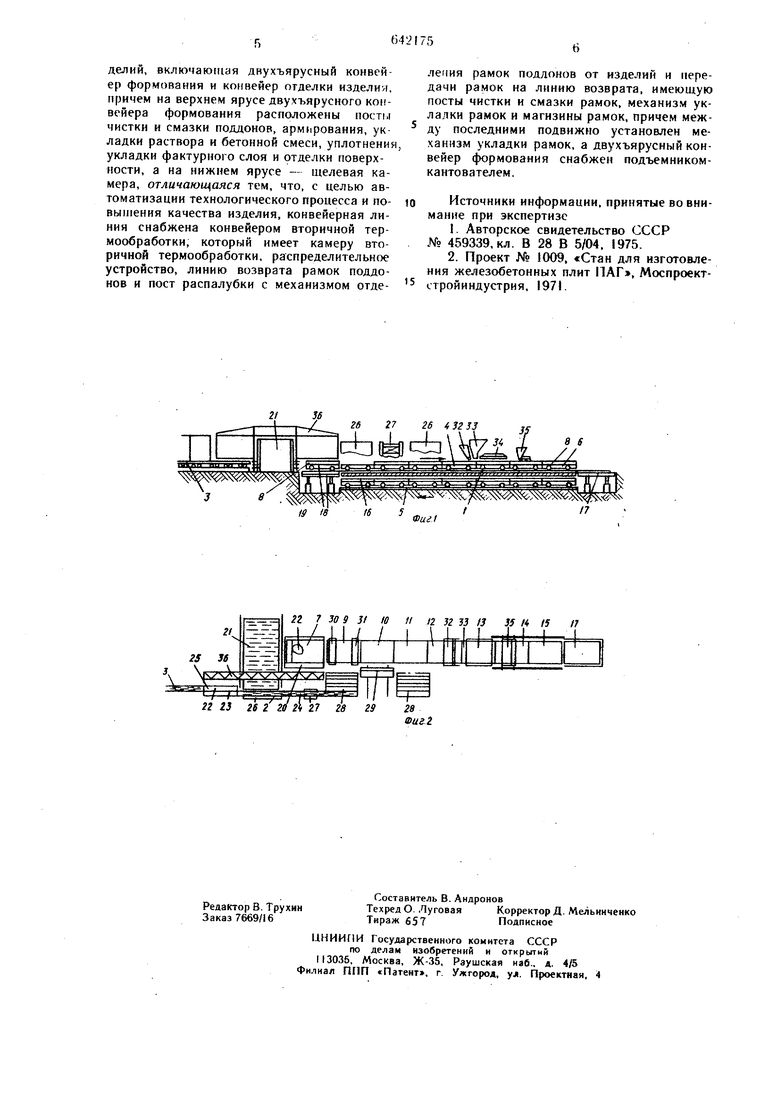

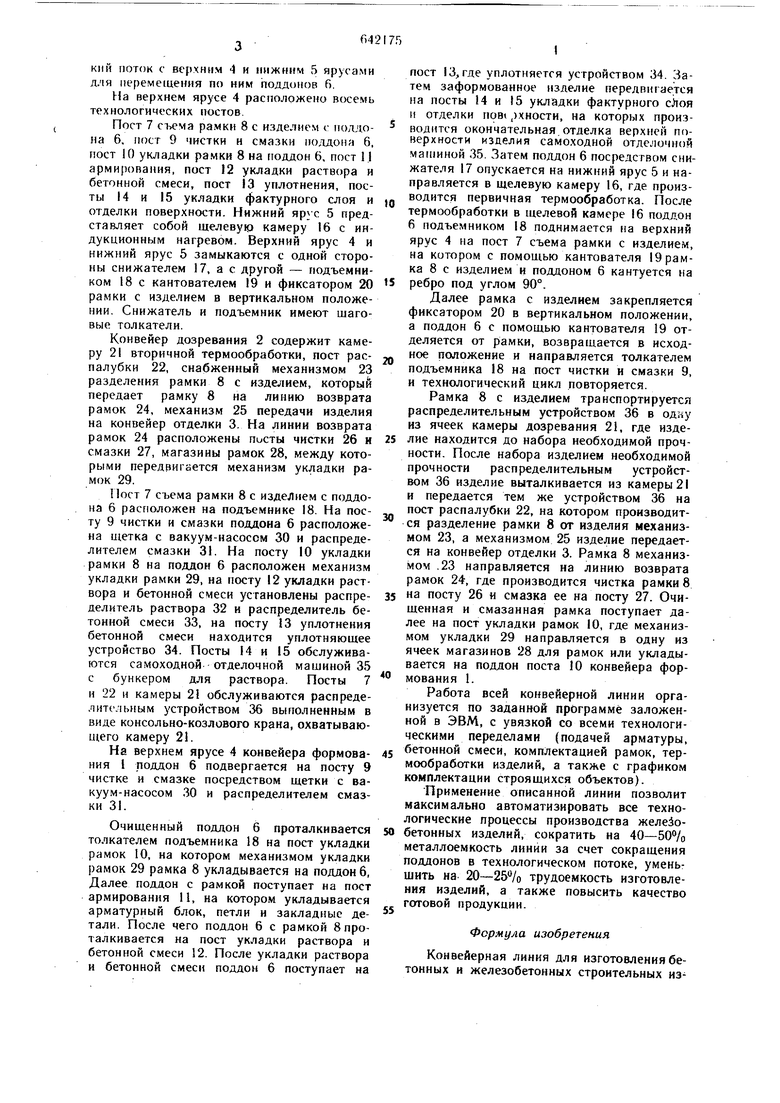

кий поток с верхним 4 и нижним 5 ярусами для перемещения по ним поддонов 6. На верхнем ярусе 4 расположено восемь технологических постов. Пост 7 рамки 8 с изделием с поддона 6, пост 9 чистки н смазки поддоня 6, пост 10 укладки рамки 8 на поддон 6, пост 1.1 армирования, пост 12 укладки раствора и бетонной смеси, пост 13 уплотнения, посты 14 и 15 укладки фактурного слоя и отделки поверхности. Нижний яр} с 5 представляет собой щелевук} камеру 16 с индукционным нагревом. Верхний ярус 4 и нижний ярус 5 замыкаются с одной стороны снижателем 17, а с другой - подъемником 18 с кантователем 19 и фиксатором 20 рамки с изделием в вертикальном положении. Снижатель и подъемник имеют шаговые толкатели. Конвейер дозревания 2 содержит камеру 21 вторичной термообработки, пост распалубки 22, снабженный механизмом 23 разделения рамки 8 с изделием, который передает рамку 8 на линию возврата рамок 24, механизм 25 передачи изделия на конвейер отделки 3. На линии возврата рамок 24 расположены ПУСТЫ чистки 26 н смазки 27, магазины рамок 28, между которыми передвигается механизм укладки рамок 29. Пост 7 съема рамки 8 с изделием с поддона 6 расположен на подъемнике 18. На посту 9 чистки и смазки поддона 6 расположена щетка с вакуум-насосом 30 и распределителем смазки 31. На посту 10 укладки рамки 8 на поддон 6 расположен механизм укладки рамки 29, на посту 12 укладки раствора и бетонной смеси установлены распределитель раствора 32 и распределитель бетонной смеси 33, на посту 13 уплотнения бетонной смеси находится уплотняющее устройство 34. Посты 14 и 15 обслуживаются самоходной отделочной мащиной 35 с бункером для раствора. Посты 7 и 22 и камеры 21 обслуживаются распределительным устройством 36 выполненным в виде консольно-козлового крана, охватывающего камеру 21. На верхнем ярусе 4 конвейера формования 1 поддон 6 подвергается на посту 9 чистке и смазке посредством щетки с вакуум-насосом 30 и распределителем смазки 31. Очищенный поддон 6 проталкивается толкателем подъемника 18 на пост укладки рамок 10, на котором механизмом укладки рамок 29 рамка 8 укладывается на поддон 6, Далее поддон с рамкой поступает на пост армирования 11, на котором укладывается арматурный блок, петли и закладные детали. После чего поддон 6 с рамкой 8 проталкивается на пост укладки раствора и бетонной смеси 12. После укладки раствора и бетонной смеси поддон 6 поступает на ПОСТ 13,где уплотняется устройством 34. Затем заформованное изделие передвигается на посты 14 и 15 укладки фактурного сЛоя и отделки ПОВ1 рхности, на которых производится окончательная отделка верхней поверхности изделия самоходной отделочной магпиной 35. Затем поддон 6 посредством снижателя 17 опускается на нижний ярус 5 и направляется в щелевую камеру 16, где производится первичная термообработка. После термообработки в щелевой камере 16 поддон 6 подъемником 18 поднимается на верхний ярус 4 на пост 7 съема рамки с изделием, на котором с помощью кантователя 19 рамка 8 с изделием и поддоном 6 кантуется на ребро под углом 90°. Далее рамка с изделнем закрепляется фиксатором 20 в вертикальном положении, а поддон 6 с помощью кантователя 19 отделяется от рамки, возвращается в исходное положение и направляется толкателем подъемника 18 на пост чистки и смазки 9, н технологический цикл повторяется. Рамка 8 с изделием транспортируется распределительным устройством 36 в одну из ячеек камеры дозревания 21, где изделие находится до набора необходимой прочности. После набора изделием необходимой прочности распределительным устройством 36 изделие выталкивается из камеры 21 и передается тем же устройством 36 на пост распалубки 22, на котором производится разделение рамки 8 от изделия механизмом 23, а механизмом 25 изделие передается на конвейер отделки 3. Рамка 8 механизмом .23 направляется на линию возврата рамок 24, где производится чистка рамки 8 на посту 26 и смазка ее на посту 27. Очищенная и смазанная рамка поступает далее на пост укладки рамок 10, где механизмом укладки 29 направляется в одну из ячеек магазинов 28 для рамок или укладывается на поддон поста 10 конвейера формования 1. Работа всей конвейерной линии организуется по заданной программе заложенной в ЭВМ, с увязкой со всеми технологическими переделами (подачей арматуры, бетонной смеси, комплектацией рамок, термообработки изделий, а также с графиком комплектации строящихся объектов). Применение описанной линии позволит максимально автоматизировать все технологнческие процессы производства желе обетонных изделий, сократить на 40-50% металлоемкость лииии за счет сокращения поддонов в технологическом потоке, уменьшить на 20-25% трудоемкость изготовления изделий, а также повысить качество готовой продукции. Формула изобретения Конвейерная линия для изготовления бетонных н железобетонных строительных изделий, включающая двухъярусный конвейер формования и конвейер отделки нзделн-л, причем на верхнем ярусе двухъярусного конвейера формования расположены постм чистки и смазки поддонов, армирования, укладки раствора и бетонной смеси, уплотнени укладки фактурного слоя и отделки поверхности, а на нижнем ярусе - щелевая камера, отличающаяся тем, что, с целью автоматизации технологического процесса и повышения качества изделия, конвейерная линия снабжена конвейером вторичной термообработки, который имеет камеру вторичной термообработки, распределительное устройство, линию возврата рамок поддонов и пост распалубки с механизмом отделеиия рамок поддонов от изделий и передачи рамок на линию возврата, имеющую посты чистки н смазки рамок, механизм уклалки рамок и магизины рамок, причем между последними подвижно установлен механизм укладки рамок, а двухъярусный конвейер формования снабжен подъемникомкантователем.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 459339, кл. В 28 В 5/04, 1975.

2.Проект № 1009, «Стан для изготовления железобетонных плит ПАР, Моспроектстройиндустрия, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| Технологическая линия для изготовления бетонных изделий | 1987 |

|

SU1735007A1 |

| Технологическая конвейерная линия для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1701534A1 |

| Двухярусная конвеерная линия для изготовления железобетонных изделий в формах-вагонетках | 1978 |

|

SU1025514A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU998117A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Конвейерная линия для изготовленияМНОгОСлОйНыХ СТРОиТЕльНыХ издЕлий | 1979 |

|

SU802028A1 |

2/J6

в , )5

,„

П 7 0 9 31 10 tl 12 32 33 13 39 / /5 /7

ZI

п 23 26 ггУгП га 29 гв

26 27 26 43233

17

Авторы

Даты

1979-01-15—Публикация

1975-09-19—Подача