Изобретение относится к конвейерному производству железобетонных изделий .

Известна конвейерная линия для изготовления железобетонных строительных изделий, включающая двухъярусный конвейер формования и отделки изделий, причем на верхнем ярусе двухъярусного конвейера расположены посты чистки и смазки поддонов, армирования, укладки раствора и бетона, уплотнения/ отделки- поверхности, а на нижнем ярусе щелевая камера tl}.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является конвейерная линия, включающая двухъярусный конвейер формования со щелевыми камерами предварительной и окончательной термообработки, подъемники-снижатели, установленные по торцам, тележки-поддоны, выполненные с бортами в виде съемной бортоснастки, устройства для возврата рамок-поддонов (в виде линии ) с поста распалубки на пост сборки с механизмами отделения бортоснаст ки от изделий, их подготовки и укладки на поддон 12.

Недостатками известных конвейерных линийявляется относительно высокая металлоемкость форм и трудозатраты на изготовление изделий.

Цель изобретения - снижение металлоемкости и трудозатрат.

Данная цель достигается тем, что в конвейерной линии для изготовления бетонных и железобетонных изделий, содержащей двухъярусный конвейер формования со щелевыми камерами предварительной и окончательной термообработки, тележки-поддоны, снабжен ные съемной бортоснасткой, устройство для возарата ее с поста раСпгшубки на пост сборки и подъемники-снижатели, установленные по торцам линии, двухъярусный конвейер снабжен подъемником с продольными рельсовыми путями, сопрягаемыми с путями ярусов конвейера и поперечными направ20ляющими для распалубщиков бортоснаст- . ки, установленным между камерами-предварительной и окончательной тепловой обработки. Подъемник может быть выполнен либо в виде платформы, либо в виде шахты с лифтом.

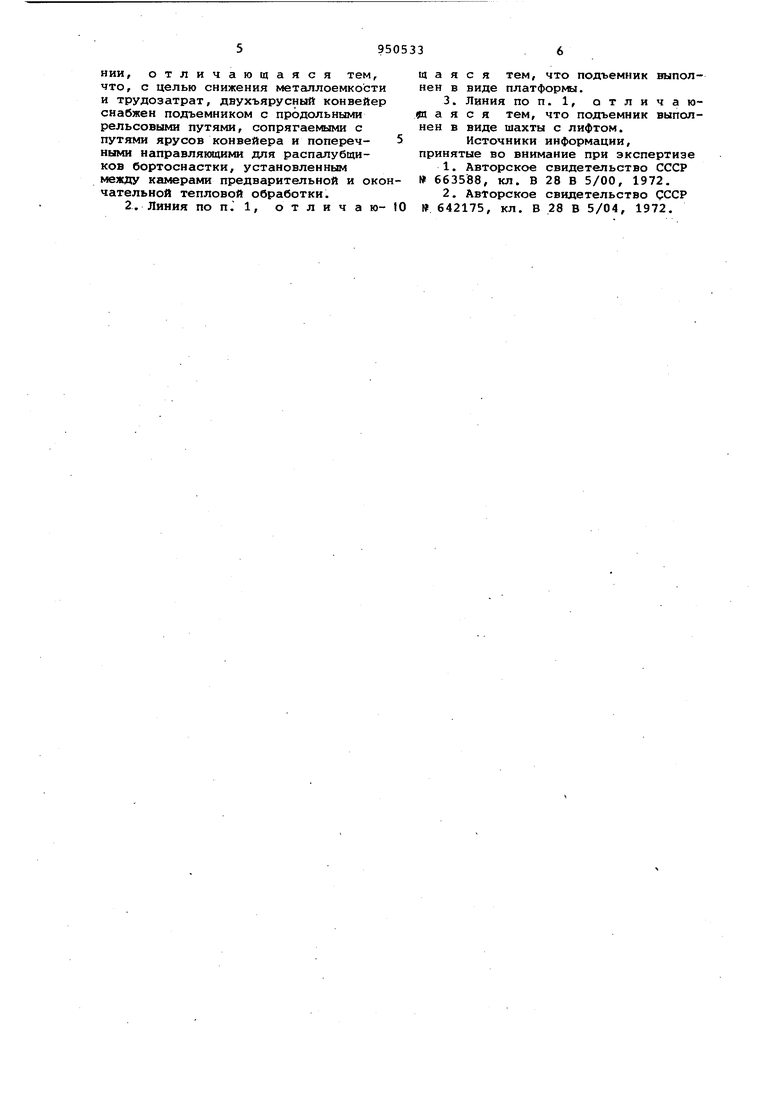

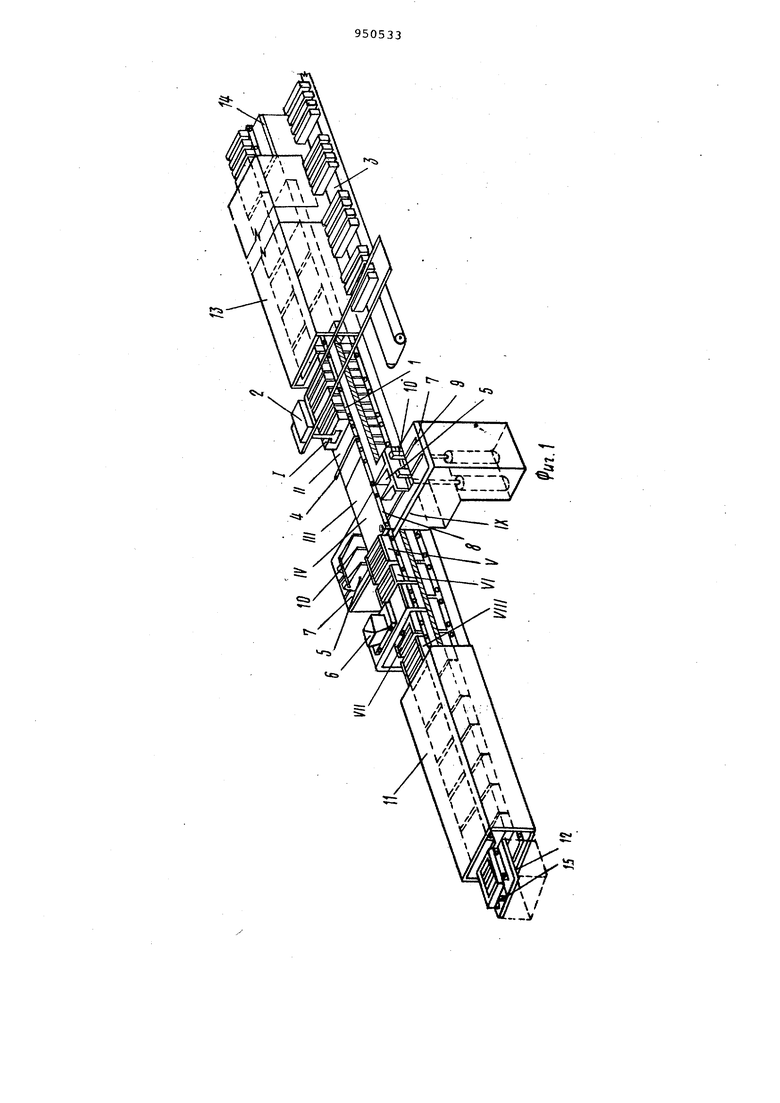

На фиг. 1 изображена конвейерная линия с подъемником в виде платформы,, общий вид; на фиг. 2 - то же, с подъемником в виде шахты с лифтом. Конвейерная линия состоит .из следующих постов и механизмов (фиг.1 Пост 1 съема изделий с тележки-по дона 1, оснащенный перекладчиком 2, подающим изделия, например, на цепной конвейер 3. Посты II и III чист ки и смазки тележки-поддона, оборудо ванные для этого устройством 4. Пост V сборки бортоснастки 5. Посты V, VI и VII формования, оснащенные бето ноукладчиком б , например, с пакетом глубинных вибраторов. Пост VIII доводки отформованных изделий. Пост IX съема бортоснастки изделий, возвращаемой на пост IV для Сборки. Пост IX связан с постом IV подъемной платформой 7, оснащенной продольными рельсовыми путями 8, сопрягаемыми с путями ярусов конвейера и поперечными направляющими 9 для распалубщиков 10 бортоснастки. Конвейер имеет двухъярусную камеру предварительной термообработки 11, оснащенную снижателем 12, я / двухъярусную камеру окончательной термообработки 13 с подъемником 14. Снижатель 12 и подъемник 14 имеют толкатели 15. При выполнении подъемника в виде лифта (фиг. 2)пост IX выдачи тележки-поддона с изделиями из камеры пре варительной тепловой обработки связа с постом IV шахтой, установленной ме ду камерами 11 предварительной и окончательной 13 тепловой обработки. В шахте размещается лифтовый подъемник 16, имеющий нижнюю 17 и верхнюю 18 площадки, соединенные стойками 19. Площадки оснащены рельсовыми путями 20, которые сопрягаются с путями ярусов конвейера. По обеим сторонам Л11фта стационарно установлены поперечные направляющие 9 для распалубщиков 10:. Линия работает в следующей последовательности. В соответствии с технологическим процессом на пост 1 подаются тележка поддон 1 с изделиями, прошедшими окончательную термообработку. При помощи перекладчика 2, оснащенного групповым автозахватом, все изделия за один раз снимают-ся с тележки-поддона вагонетки и передаются, например, на цепной конвейер 3 для вывозк на склад готовой продукции. Тележкаподдон перемещается на посты II и 11 оборудованные устройством для чистки и смазки 4. Очищенная и смазання тележка-поддон по продольным релйсовым путям 8 перемещается на пост IV, куда подъем ной платформой 7 с нижнего яруса {с поста съема бортоснастки IX) подается бортоснастка 5. Распалубщики 10, перемещаясь по поперечным направляющим 9 платформы, сдвигают секции бортоснастки. После взаимной фиксации бортоснастки -и поддона распалубщики отделяются от бортоснастки. Далее тележка-поддон с установленной на ней бортоснасткой поступает на посты V, VI и VII, где производится формование изделий. В случае применения в качестве подъемника лифта очищенная и смазанная тележка-поддон перемещается на пост IV на верхнюю площадку 18 лифта 16. После того, как лифт 16 поднимает тележку-поддон с изделиями из форкамеры на пост IV, распалубщики 10, перемещаясь по направляющим, раздвигают секции бортоснастки, которые подвергаются чистке и смазке. Лифт опускается в исходное положение. Тележка-поддон с распалубленными изделиями выталкивается из нижней площсщки лифта в камеру 13. Распалубщики сдвигают секции бортоснастки на тележке-поддоне, расположенной На верхней площадке лифта. После взаимной фиксации бортоснастки и поддона распалубщики отделяются от бортоснастки. Далее поддон-тележка с установленной бортоснасткой перемещается из лифта на посты Vy VI и VII, где производится формовка изделий. Укладка и уплотнение бетонной смеси осуществляется бетоноуклгшчиком 6. Наформованные изделия на вагонетке поступают на пост доводки 8 и далее под.аются в камеру пред в арительной термообработки 11. После ее окончания, когда изделия набирают распалубочную прочность, необходимую для снятия бортоснастки, тележка-поддон поступает на пост X, где при помощи распалубщиков 10 произво;4ится съем бортоснастки с изделий, а тележка-поддон с изделиями поступает в нижний ярус камеры окончательной тепловой обработки 13. Снятая бортоснастка возвравдается на пост IV верхнего яруса конвейера и технологический процесс повторяется, , Данная конвейерная линия позволяет в 2-3 раза снизить удельную металлоемкость форм и на 30-50% тру дозатраты.. Формула изобретения 1. Конвейерная линия для изготовления бетонных и железобетонньж изделий, содержащая двухъярусный кон-ч вейер формования со щелевыми камерами предварительной и окончательной термообработки, тележки-поддоны, снабженные .съемной бортоснасткой, устройство для возврата ее с поста распалубки на пост сборки и подъемники снижатели, установленнЕле по торцам лиНИИ, отличающаяся тем, что, с целью снижения металлоемкости и трудозатрат, двухъярусный конвейер снабжен подъемником с продольными рельсовыми путями, сопрягаемыми с путями ярусов конвейера и поперечными направляющими для распалубщиков бортоснастки, установленным между камерами предварительной и окочательной тепловой обработки.

2. Линия по п. 1, о т л и ч а ющ а я с я тем, что подъемник выполнен в виде платформы.

3. Линия по п. 1, отличаюm а я с я тем, что подъемник выполнен в виде шахты с лифтом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 663588, кл. В 28 В 5/00, 1972.

2.Авторское свидетельство СССР №642175, кл. В 28 В 5/04, 1972.

tra

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950534A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛЫХ ЖЕЛЕЗОБЕТОННЫХ И БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015010C1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| Двухъярусная конвейерная линия для изготовления строительных изделий | 1978 |

|

SU992188A1 |

| Конвейерная линия для изготовления бетонных и железобетонных строительных изделий | 1975 |

|

SU642175A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU685497A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ | 1973 |

|

SU407738A1 |

| Двухъярусная конвейерная линия для изготовления железобетонных изделий | 1986 |

|

SU1440731A1 |

Авторы

Даты

1982-08-15—Публикация

1980-12-31—Подача