(54) КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОтеТОННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU893538A1 |

| Технологическая конвейерная линия для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1701534A1 |

| Конвейерная линия для изготовления плоских строительных изделий | 1987 |

|

SU1537541A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1981 |

|

SU961964A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛЫХ ЖЕЛЕЗОБЕТОННЫХ И БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015010C1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

Изобретение относится к строительной индустрии, а именно к конструкции конвейерных линий для изготовления железобетонных изделий.

Известна поточно-конвейерная ли.ния для производства плитных изделий для жилищного и прокыншенного строительства, которая включает пост формования панелей в формах-вагонетках, форкамеру и основную камеру для тепловлажностной. обработки изделий Cl3

Наиболее близкой к изобретению по технической сущности и достигаемому результату является технологическая линия для изготовления строительных изделий, включающая расцоложенные параллельно друг другу две формовочные конвейерные ветви, снабженные формами-вагонетками, технологическим и транспортным оборудованием, двухветвевую горизонтальную термокамеру и передаточные устройства с приводом, одно из которых расположено внутри термокамеры, а другое соединяет концы ветвей формовочного конвейера, причем линия снабжена подвижным подъемно-транспортным устройством, смонтированным над формовочными конвейерными ветвями, подъемником и сннжателем форм вагонеток.

соединяющими в разных уровнях ветви термокамер и формовочные ветви, а привод передаточного устройства термо камеры изолированной от нее С2).

Недостатками известных линий-является относительно высокая металлоемкость форм и трудозатраты на изготовление Изделий.

10

Цель изобретения - снижение металлоемкости и трудозатрат.

Данная цель достигается тем, что конвейерная линия для изготовления бетонных ижелезобетонных изделий,

15 содержащая двухветвевой формовочный конвейер с устройствами для распалубки и сборки форм, формования, тележки-поддоны с бортоснасткой, механ.изк« их перемещения и двухветвевую

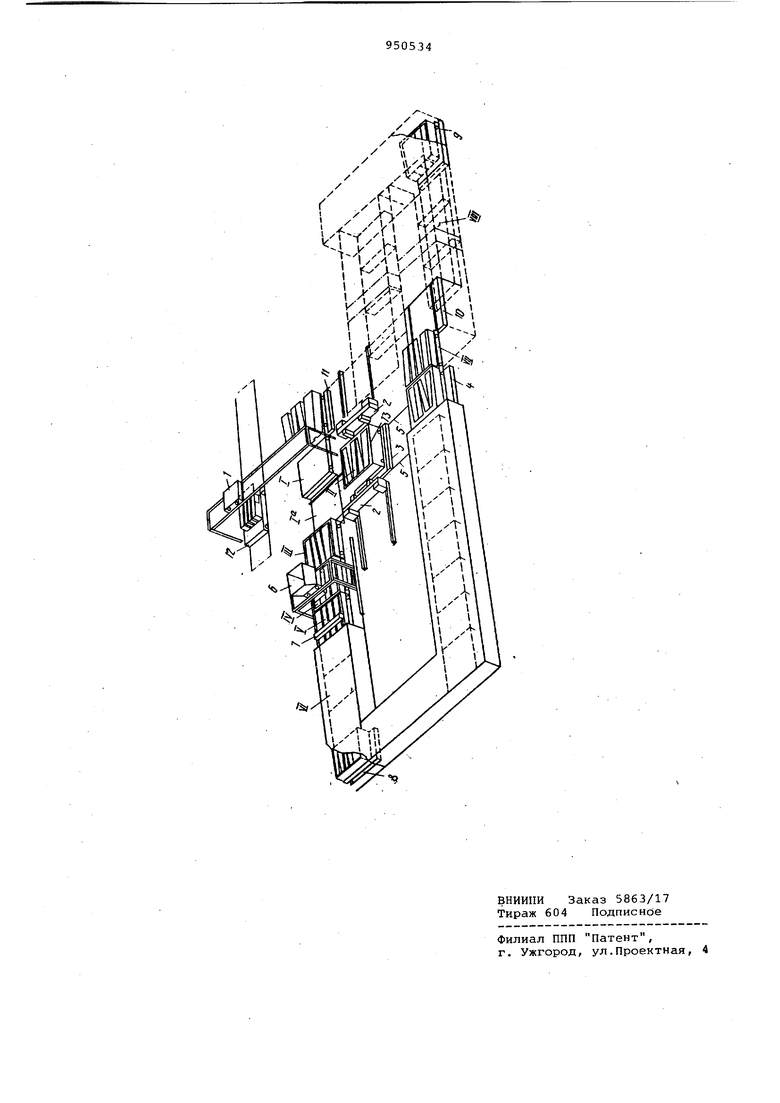

20 щелевую камеру тепловой обработки, расположённую в торце конвейера, снабжена на другом торце дополнительной двухветвевой камерой предварительной тепловой обработки, а устрой25ство для распалубки и сборки расположено между камерами тепловой обработки и выполнено с поперечными направляющими, соединяющими ветви конвейера, и двумя передаточными тележ30ками, установленными с возможностью ВЗзвратно-поступательного перемещени на этих направляющих. На чертеже изображена конвейерная линия, общий вид (в аксонометрии). Конвейерная линия состоит из следующих постов и механизмов. Пост 1 чистки и подготовки поддона вагонетки, оснащенного съемником со смонтированными на нем щетками, пост 1 а промежуточный, пост II рас палубки сборки поддона с бортоснасткой, оснащенный распалубщиками 2 и передаточнытда тележкгми 3 и. 4, установленными на направляющих 5 соединя щих ветви конвейера, пост III смазки поддона-вагонетки, бортоснастки и подготовки их к формованию, пост IV формования, оснащенный бетоноукладчиком б с пакетом глубинных вибраторов, пост V обработки поверхности изделий, оснащенный затирочными лыжами 7, пост VI предварительной тепл вой обработки в двухветвевой камере, оснащенный передаточной тележкЬй 8, пост VII контроля и осмотра изделий. пост VIII окончательной тепловой обр ботки в .подземной камере, оснащенный передаточной тележкой 9, снижателем 10 и подъемником 11. Линия .работает следующим образ.ом. В соответствии с технологическим процессом на посту 1 находится поддонвагонетка с изделиями,которые при помощи съемника 1 устанавливают на вывозную тележку 12, После чистки и смазки поддон-вагонетка на-посту 1 а подается на передаточную тележку 3, которая перемещаясь по поперечным на правляющим 5, подает поддон на пост II. На посту II при помощи двух располохсенных по обеим сторонам относительно поддона распалубщиков 2 на поддон устанавливают двухсекционную бортоснастку 13, секции которой при стыковке фиксируют между собой и поддоном. Собранную форму передаточной тележкой возвращают на пост 1 а. При помощи толкателя, расположенного на посту 1, форма с передаточной тележки 3 подается на пост III, где ее смазывают и подготавливают к формовке, а передаточную тележку 3 занимае следующий с поста 1 очередной поддон подготовленный для установки на него секций бортоснастки. На посту IV при помощи бетоноукладчика 6 производится формование изделий. Отформованные изделия на поддоне вагонетки поступают на пост V, где их поверхность обрабатывают затирочн ми лыжами 7. Затем они подаются в дополнительную двухветвевую VI предварите.гтьной тепловой обработк .пожппиую в торце конвейерной ли. нии. По окончании предварительной тепловой обработки форма- с изделиями поступает на передаточную тележку 4, которая, перемещаясь по поперечным направляющим 5, подает форму на пост II. Распалубщики 2 раздвигают секции бортоснастки, а распалубленные изделия остаются на поддоне, который передагочной тележкой 4 возвращается к камере предварительной термообработки. В это время передаточная тележка 3 с размещенным на ней поддоном поступает на пост II. Распалубщики 2 устанавливают на поддон бортоснастку 13 и технологический процесс повторяется. При помощи толкателя очередная форма с изделиями перемещается из камеры предварительной тепловой обработки и вытесняет поддон с распалубленными изделиями с передаточной тележки 4 на пост VII, а сама занимает ее место. После контрольного осмотра изделий на посту VII поддон с ними подается на снижатель 9, а затем в основную подземную камеру тепловой обработки поста VIII. По окончании тепловой обработки подъемник II подает поддон с изде- . ЛИЯМИ из подземной камеры на пост 1, где с него съемником 1 снимают готовые изделия, т.е. технологический рроцесс повторяется. Годовой экономический эффект 70 тыс. руб. Формула изобретения Конвейерная линия для изготовления бетонных и железобетонных изделий, содержащая двухветвевой формовочный конвейер с устройствами для распалубки и сборки форм, формования, тележки-поддоны с. бортоснасткой, механизмы их перемещения и двухветвевую щелевую камеру тепловой обработки, расположенную в торце конвейера, -отличающаяся тем, что, с целью снижения металлоемкости оборудования и трудозатрат, она снабжена на другом торце дополнительной двухветвевой камерой предварительной тепловой обработки, а устройство для распалубки и сборки расположено между камерами тепловой обработки и выполнено с поперечными направляющими, соединяющими ветви конвейера, и двумя передаточными тележками, установленным с возможностью возвратно-поступательного перемещения на этих направляющих. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 495208, кл. В 28 В 7/22, 1971. 2.Авторское свидетельство СССР по заявке 2690206/29-33.

/

Авторы

Даты

1982-08-15—Публикация

1980-12-31—Подача