В аправляющих выполнены волнообразные продольные пазы, подложки выполнены дугообразными, штоки размещены внутри штанг.

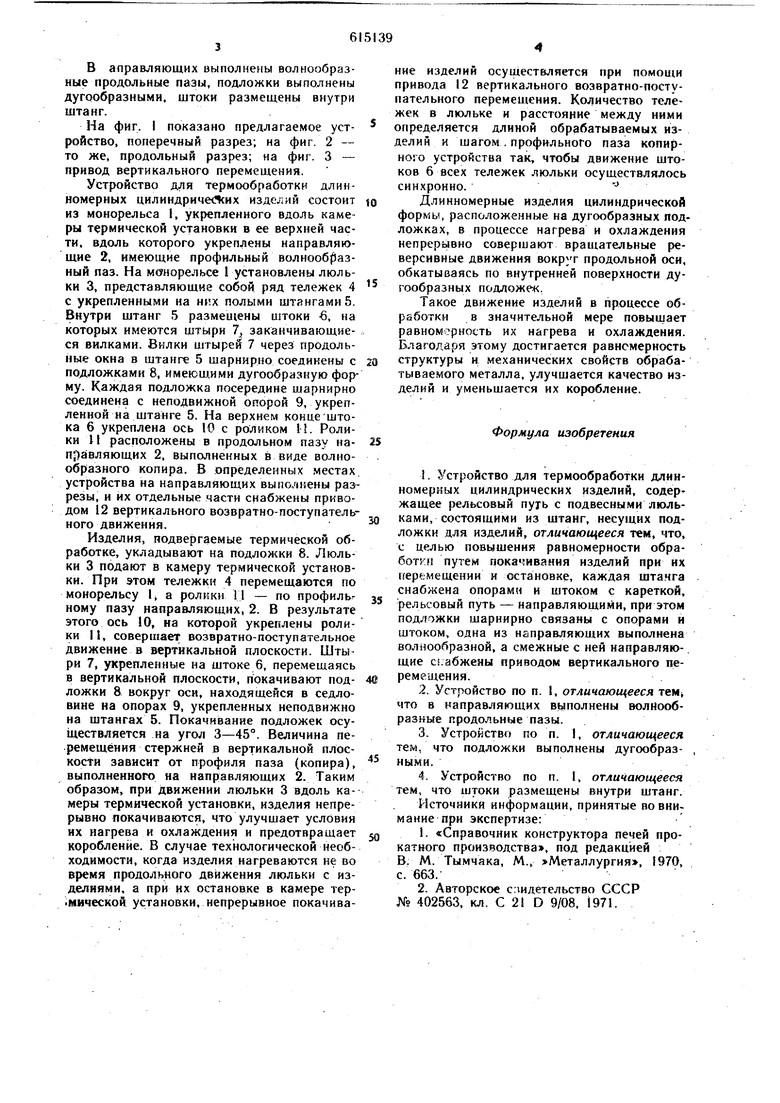

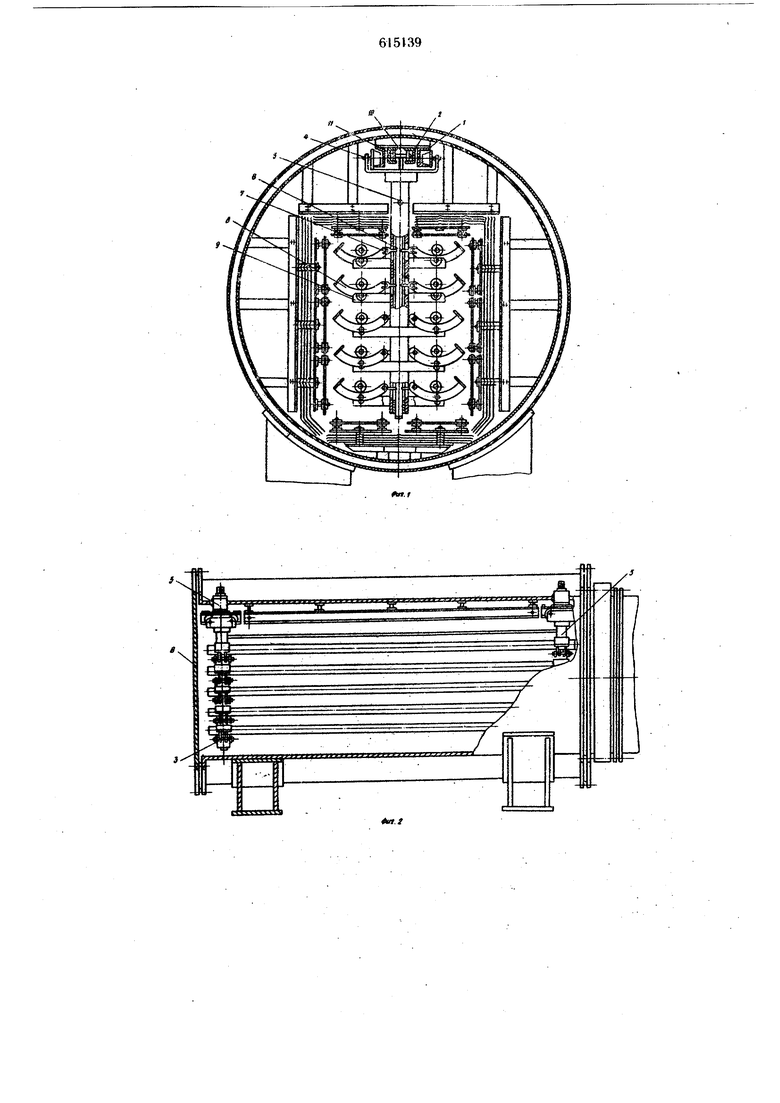

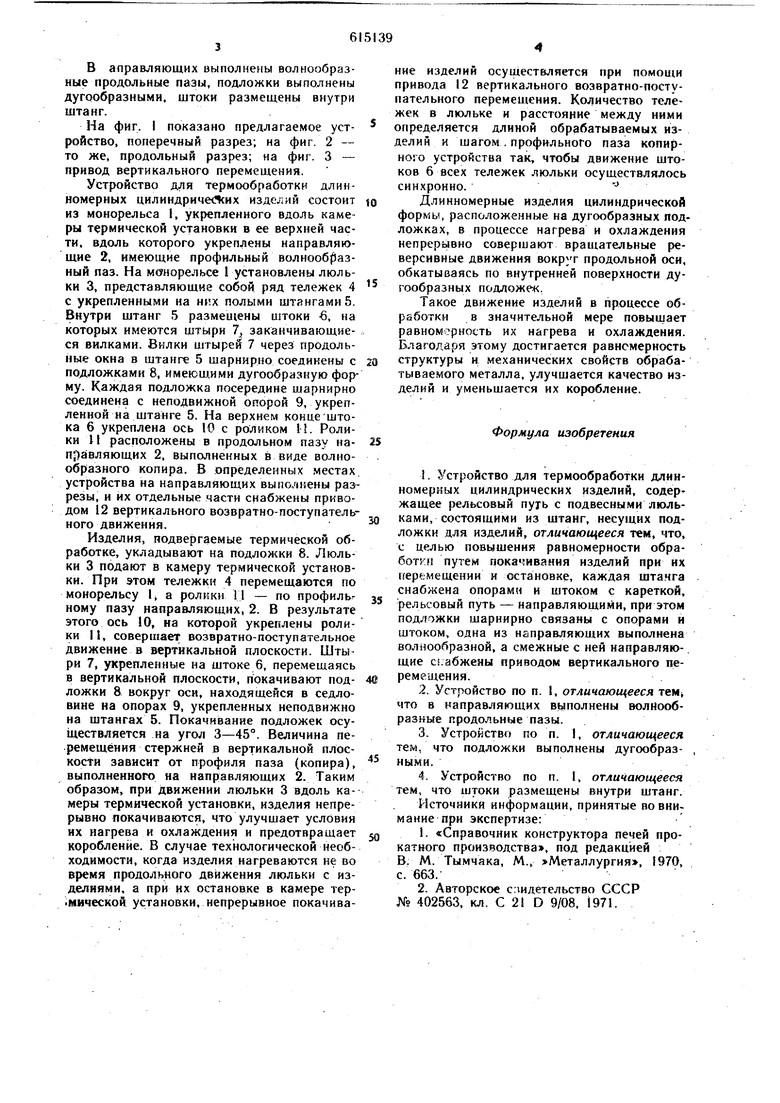

На фиг. I показано предлагаемое устройство, поперечный разрез; на фиг. 2 - то же, продольный разрез; на фнг. 3 - привод вертикального перемещения.

Устройство для термообработки длинномерных цилиндричеЛих состоит из монорельса 1, укрепленного вдоль камеры термической установки в ее верхней части, вдоль которого укреплены направляющие 2, имеющие профильный волнообразный паз. На монорельсе 1 установлены люльки 3, представляющие собой ряд тележек 4 с укрепленными на них полыми щтангами 5. Внутри щтанг 5 размещены штоки -6, на которых имеются щтырн 7 заканчивающиеся вилками. Вилкн штырей 7 через продольные окна в штанге 5 шарнирно соединены с подложками 8, имеющ,ими дугообразную форму. Каждая подложка посередине шарнирно соединена с неподвижной опорой 9, укрепленной на щтаНге 5. На верхнем конце штока 6 укреплена ось 10 с роликом М. Ролики и расположены в продольном пазу направляющих 2, выполненных в виде волнообразного копира. В определенных местах устройства на направляющих выпо,1нены разрезы, и их отдельные части снабжены приводом 12 вертикального возвратно-поступательного движения.

Изделия, подвергаемые термической обработке, укладывают на подложки 8. Люльки 3 подают в камеру термической установки. При этом тележки 4 перемещаются по монорельсу li а ролики 11 - по профиль ному пазу направляющих, 2. В результате этого ось Ш, на которой укреплены ролики II, совершает возвратно-поступательное движение в вертикальной плоскости. Штыри 7, укрепленные на щтоке б, перемещаясь в вертикальной плоскости, покачивают подложки 8 вокруг оси, находящейся в седловине на опорах 9, укрепленных неподвижно на штангах 5. Покачивание подложек осуществляется на угол 3-45°. Величина перемещения стержней в вертикальной плоскoctи зависит от профиля паза (копира), выполненного на направляющих 2. Таким образом, при движении люльки 3 вдоль камеры термической установки, изделия непрерывно покачиваются, что улучшает условия их нагрева и охлаждения и предотвращает коробление. В случае технологической необходимости, когда изделия нагреваются не во время продольного движения люльки с изделиями, а при их остановке в камере тер мической установки, непрерывное покачивание изделий осуществляется при помощи привода 12 вертикального возвратно-поступательного перемещения. Количество тележек в люльке и расстояние между ними определяется длиной обрабатываемых изделий и шагом . профильного паза копирноге устройства так, чтобы движение щтоков 6 всех тележек люльки осуществлялось синхронно.-j

Длинномерные изделия цилиндрической формы, расположенные на дугообразных подложках, в процессе нагрева и охлаждения непрерывно совершают вращательные реверсивные движения вокруг продольной оси, обкатываясь по внутренней поверхности дугообразных подложе«.

Такое движение изделий в процессе обработки в значительной мере повыщает равномерность их нагрева и охлаждения. Благодаря этому достигается равномерность структуры и механических свойств обрабатываемого металла, улучшается качество изделий и уменьшается их коробление.

Формула изобретения

, Устройство для термообработки длинномерных цилиндрических изделий, содержащее рельсовый пууь с подвесными люльками, состоящими из штанг, несущих подложки для изделий, отличающееся тем, что, с целью повышений равномерности обра6oTKfJ путем покачивания изделий при их перемещении и остановке, каждая шта.чга снабжена опорами и штоком с кареткой, рельсовый путь - направляющими, при этом подложки шарнирно связаны с опорами и штоком, одна из направляющих выполнена волнообразной, а смежные с ней направляю-. щие снабжены приводом вертикального перемещения.

2.Устройство по п. I, отличающееся тем что в направляющих выполнены волнообразные продольные пазы.

3.Устройство по п. 1, отличающееся тем, что подложки выполнены дугообразными.

4.Устройство по п. 1, отличающееся тем, что штоки размещены внутри щтанг.

Источники информации, принятые во внимание при экспертизе:

1.«Справочник конструктора печей прокатного производства, под редакцией

В. М. Тымчака, М., Металлургия, 1970, с. 663.

2.Авторское с.шдетельство СССР № 402563, кл. С 21 D 9/08, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая печь для термическойОбРАбОТКи цилиНдРичЕСКиХ издЕлий | 1978 |

|

SU819543A1 |

| Устройство для перемещения форм | 1971 |

|

SU646902A3 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Транспортерное устройство | 1937 |

|

SU54413A1 |

| Линия для расфасовки жидкостей в бочки | 1974 |

|

SU520326A1 |

| ПАКЕТОФОРМИРУЮЩАЯ МАШИНА | 1973 |

|

SU406787A1 |

| Шаговый конвейер-накопитель | 1977 |

|

SU716921A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| Устройство для съема с рольганга и поперечной передачи длинномерных изделий | 1975 |

|

SU568488A1 |

| Роботизированная линия для точечной сварки узлов легковых автомобилей | 1986 |

|

SU1357176A1 |

IS

f

,л

П1юфиль копира

Авторы

Даты

1978-07-15—Публикация

1976-05-17—Подача