Изобретение относится к устройствам для межоперациойного транспортирования подаваемых по рольгайгу длинномерных изделий, в частности прессованных или катаных труб, прутков и профилей.

Известно устройство для съема с рольганга и поп.еречной передачи длинномерных изделий, содержащее станину, на которой размещены параллелыные рычаги с возможностью поворота в ллоскости, перпендикулярной оси рольганга, и входящие в проемы рольганга, а также приемный стол, состоящий из ряда параллельных установленных -с зазором наклонных линеек.

Однако известное устройство сложно по конструкции и «е обеспечивает высокой производительности в непрерывном цикле работы.

Для упрощения конструкции и повышения производительности предлагаемое устройство снабжено расположенными на горизонтальной полке станины копиром и кареткамн в количестве, соответствующем числу рычагов, установленными с возмол ностью перемещения в направляющих станины и снабженными общ,им приводом, при этом каждый рычаг размещен в зазорах между линейками приемного стола, закреплен на соответствующей каретке и снабжен роликом, опирающимся на

горизонтальную полку станины и взаимодействующим с копиром.

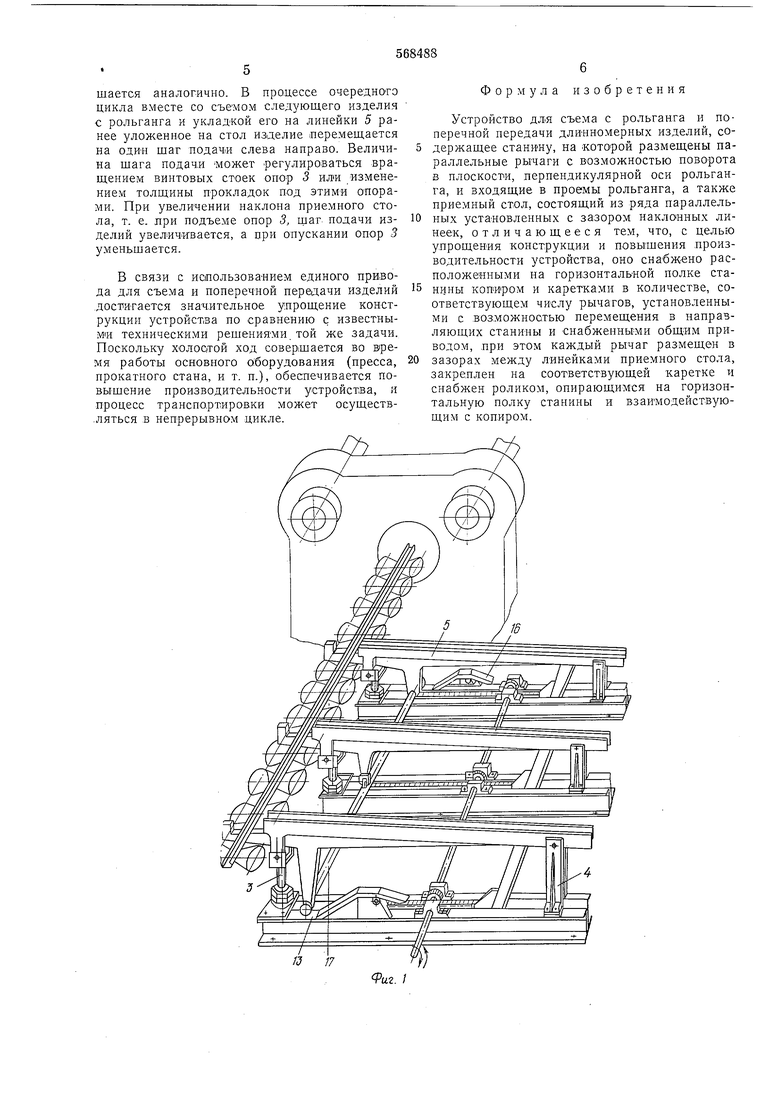

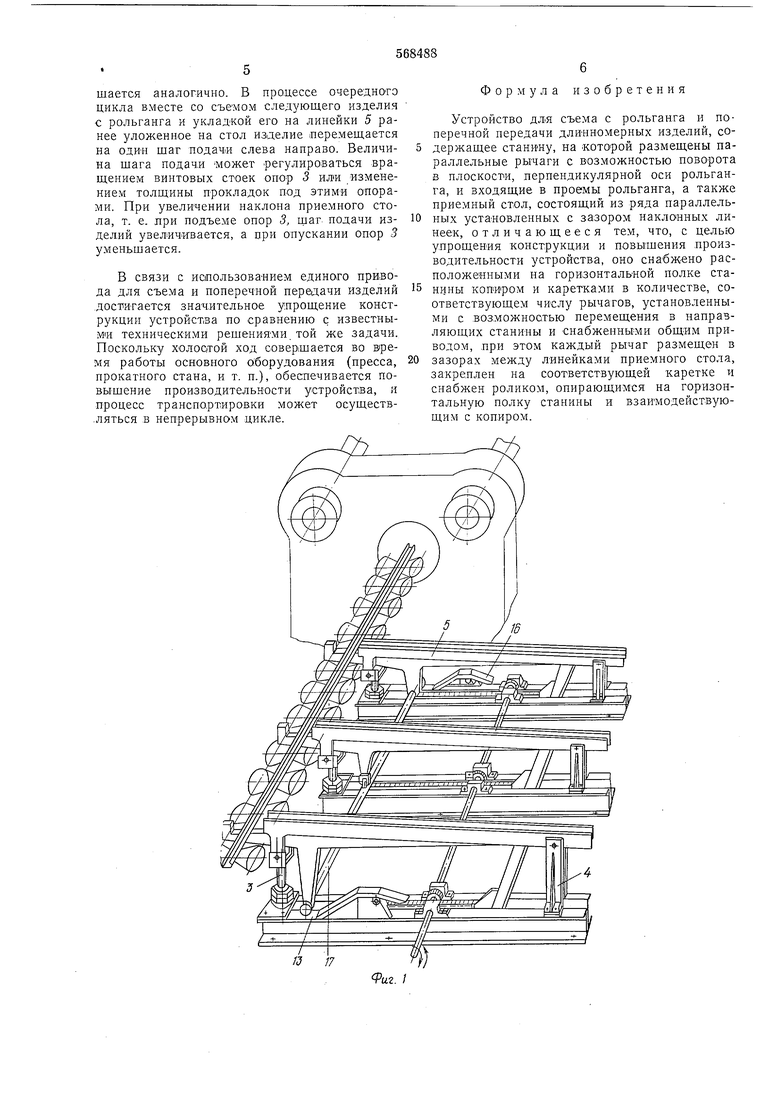

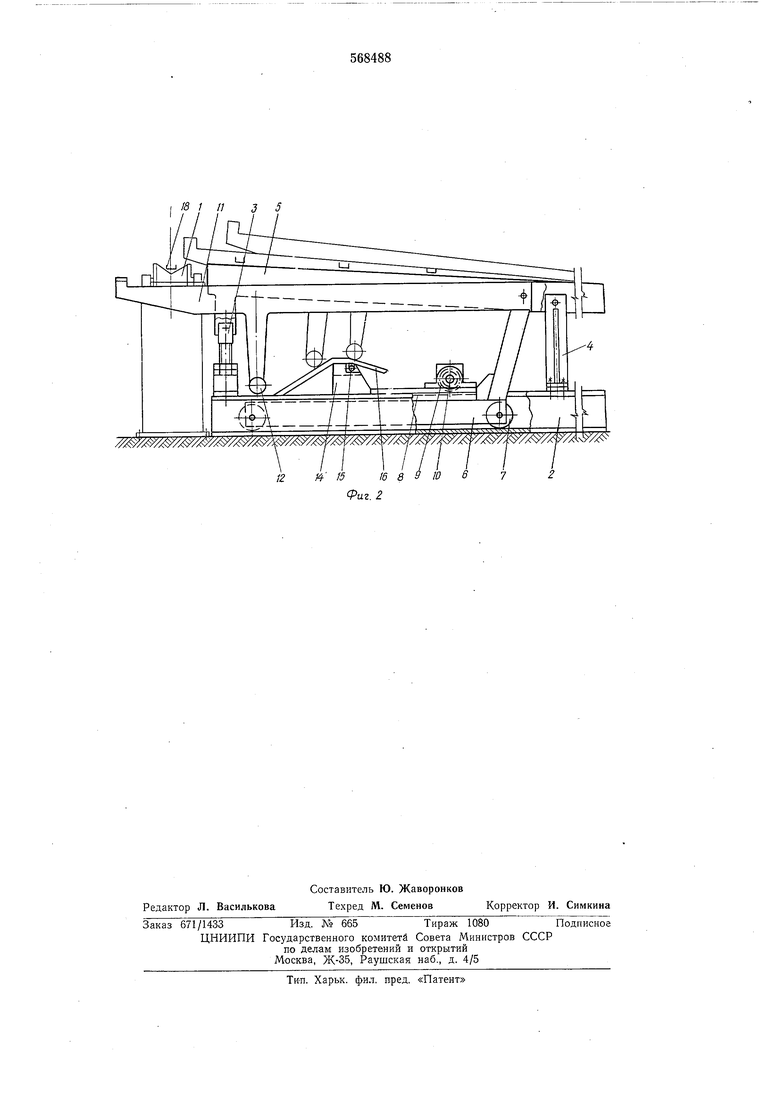

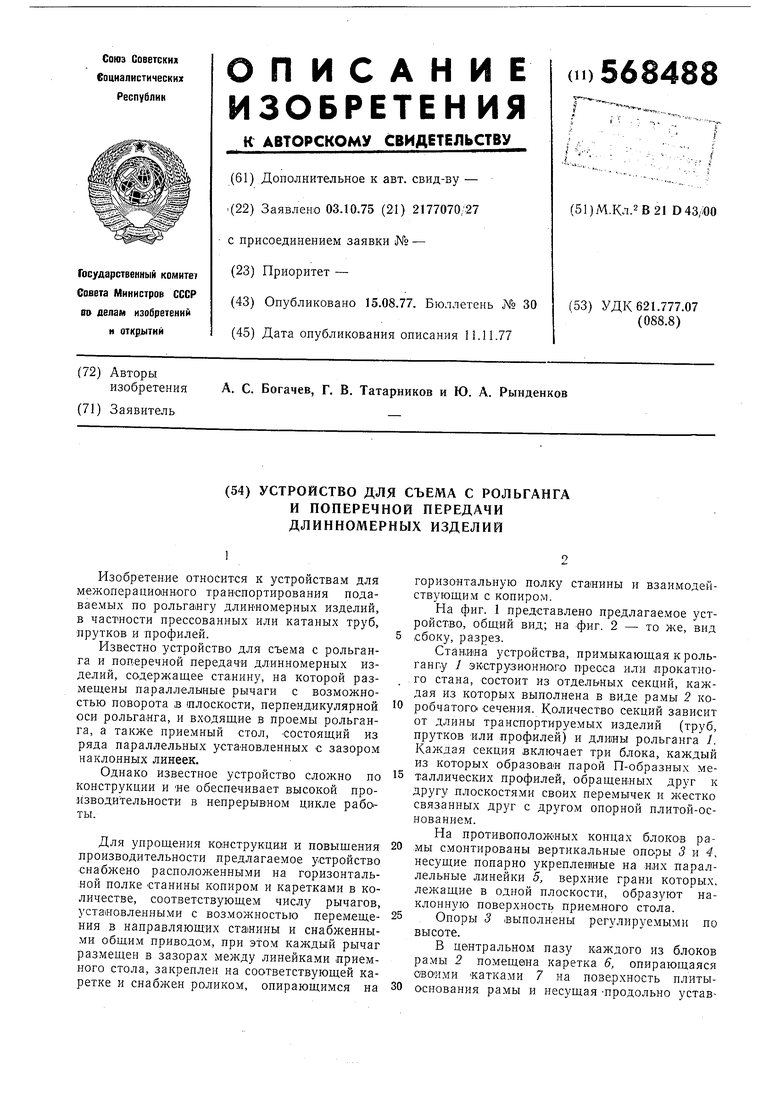

На фиг. I представлено предлагаемое устройство, общнй вид; на фиг. 2 - то же, вид сбоку, разрез.

Станина устройства, примыкающая к рольгангу 7 экструзионного пресса или прокатного стана, состоит из отдельных секций, каждая из которых выполнена в виде рамы 2 коробчатого сечения. Количество секций зависит от длины транспортируемых изделий (труб, прутков или профллей) и длины рольганга /. Каждая секция включает три блока, каждый из которых образован парой П-образных металлических профилей, обращенных друг к другу плоскостями своих перемычек и жестко связанных друг с другом опорной плитой-основанием.

На противоположных концах блоков ра,мы смонтированы вертикальные опоры 3 и 4, несущие попарно укрепленные на них параллельные линейки 5, верхние грани которых, лежащие в одной плоскости, образуют наклонную поверхность приемного стола. Опоры 3 выполнены регулируемыми по высоте.

В центральном пазу каждого из блоков

рамы 2 помещена каретка 6, опирающаяся

ОБОИМИ катками 7 на поверхность плитыоснования рамы и несущая -продольно уставленную на ней зубчатую рейку 8, входящую в зацепление с одной из шестерен 9, жестко укрепленных на поперечном валу W, связанном с реверснвным ориводом вращения (на чертеже не показан). Вал /( щарнирно смонт,ирован на раме 2. На стойке противоположного от рольганга / торца каждой каретки щариирио укреплен конец -одного из рычагов )/, входящих каждый в зазор соответствующей пары линеек 5 и своими свободными концами - в проемы между роликами рольганга /. Сво-бодный конец каждого рычага 11 оснащен обращенным .вверх выступом-толкателем. С противоположной стороны рычагов выиолнеды опорные щтанги, несущие ролики 12, опирающиеся на (беговые дорожки 13, функции которых выполняют прилегающие к цазу участки горизонтальных верхних полок профилей, образующих блоки рамы 2. На участках полок рамы, лежащих вне беговых дорожек 13, смонтированы стойки 14, на которых с помощью шарниров 15 укреплены изогнутые по ломаной линии плаетины-копиры 16, состоящие из обращенного в сторону рольганга / наклонного свободного участка, свободно опирающегося своим концом на поверхность беговой дорожки, горизонтальной площадки и консольного выходного участка, у основания которого расположен щариир 15. Расстояние свободного конца консольного участка коийра от поверхности беговой дорожки превышает диаметр ролика 12. Пластины-копиры 16 расположены вдоль беговых дорожек и служат их продолжением. Обращенная в противоположную от рольглнга 1 сторону поверхность стоек 14 выполнена наклопной. С целью упрощения конструж,ции и повышения надежности только два крайних блока каж,дой секцИИ оснащены опорными роликами 12 и пластинами-копирами 16, крайние рычаги секции жестко соединены друг с другом стяжкой 17, на которой шарнирно закреплен конец опорной штанги среднего рычага /А Позицией 18 обозначено транспортируемое изделие. Устройство работает следующим образом. При включении привода вал 10 начинает вращаться против часовой стрелки, приводя во вращение и укрепленные на «ем шестеон,и 9, в результате чего последние, взаимодействуя с зубчатыми рейками 8, перемещают каретки 6 слева направо (по чертежу), при этом катки кареток перекатываются по позерх«ости плиты-основания блока, а вертикальные перемычки профилей, образующиС раму, служат направляющими для кареток. Одновременно с каретками в том же направлении перемещаются установленные на них рычаги 11, ролики 12 которых катятся сначала по горизонтальной поверхности беговых дорожек 13, а примыкающие к рычагам боKOiBbie плоскости пар линеек 5 служат напра-вЛЯЮЩ1ИМИ, препятствующими поперечному смещению рычагов. Когда ролики 12 доходят при своем перемещении до находящихся на их пути (пластин-копиров 16, они начинают перемещаться по наклонной плоскости входных участков последних, при этом все рычаги // одповременно поворачиваются вокруг осей своих щарниров, свободные концы рычагов. раснолож1енные в проемах рольганга 1, поднимаются и подхватывают находящееся из рольганге изделие 18, транспортируя его в сторону приемного стола, образованного линейками 5. По прохождении роликами всей длины наклонного входного участка пластинкопиров М закапчивается подъем рычагов 11, и в процессе дальнейшего перемещения роликов по горизонтальной площадке пластин-копиров продолжается транспортировка изделия, лежащего на рычагах 11, над ириемным столом. Затем ролики 12 перемещаются на консольные выходные участки копиров, и под воздействием веса // пластины-копиры 16 поворачиваются по часовой стрелке вокруг осей шарпиров 15, входной и горизонтальный участки их поднимаются, а выходной опускается до упора в наклонную плоскость стойки 14, и ролики 12 скатываются с копиров, попадая на правую часть беговой дорожки 13. При этом все рычаги 11 опускаются в нижнее положение, верхние грани их, несущие изделие 18, устанавливаются между линейками 5, и изделие укладывается на приемный стол. Освобожденные от воздействия роликов 12 пластины-копиры 16 под собствепным весом ладают в исходное положение, поскольку масса левой части пластины до шарнира 15 значительно превыщает массу первой. В этот момент осуществляется реверс привода вала -/О, последний начинает вращаться по часовой стрелке, и вращающиеся в том же направлении шестерни 9, взаимодействуя с зубчатыми рейкаМИ 8, заставляют каретки 6 вместе с рычагами 11 перемещаться по направлению к рольгангу 1, т. е. справа налево (по чертежу). В процессе обратного хода ролики /2 рычагов, перемещаясь по беговым дорожкам 13, проходят под консольными участками пластин-копиров 16, а дойди до опираюЩ1ИХСЯ на беговую дорожку концов входны.ч участков копиров, приподнимают их, .и по прохождении роли-ков 12 пластины-копиры 16 снова падают в исходное положение. Свободные концы рычагов // опять входят в проемы рольганга ), располагаясь под находящимся на рольганге очередным изделием /S (положение элементов устройства на различных стадиях цикла показано тонкими лиииями на фиг. 2). Таким образом, при рабочем ходе рычаги // перемещаются в сторону приемного стола по криволинейной траектории, а при обратном ходе от приемного стола к рольгангу - по прямолинейной траектории. Очередной цикл съема изделля с рольганга И передачи его на приемный стол совершается аналогично. В продессе очередного цикла вместе со съемом следующего изделия с рольганга и укладкой его на линейки 5 ранее уложенное на стол изделие перемещается на оди« шаг подача слева направо. Величина щага подачи может регулироваться вращением винтовых стоек опор 5 или изменением толщины прокладок под этими опорами. При увеличении наклона приемного стола, т. е. при подъеме опор 3, шаг подачи изделий увеличивается, а при опускании опор 3 уменьшается.

В связи с использованием единого привода для съема и поперечной передачи изделий достигается значительное упрощение конструкции устройства по сравнению с известныМ1И техническими решениями. той же задачи. Поскольку холоотой ход совершается во время работы основного оборудования (пресса, прокатного стана, и т. п.), обеспечивается повышение производительности устройства, и процесс транспортировки может осуществ.ляться в непрерывном цикле.

7

/J /7

6

Формула изобретения

Устройство для съема с рольганга и поперечной передачи дли-нномерных изделий, содержащее станину, на которой размещены параллельные рычаги с возможностью поворота в плоскости, перпендикулярной оси рольганга, и входящие в проемы рольганга, а также приемный стол, состоящий из ряда параллельных установленных с зазором наклонных линеек, отличающееся тем, что, с целью упрощения конструкции и повышения производительности устройства, оно снабжено расположенными на горизонтальной полке стаНИНЫ копиром и каретками в количестве, соответствующем числу рычагов, установленными с возможностью перемещения в направляющих станины и снабженными общим приводом, при этом каждый рычаг размещен в зазорах между линейками приемного стола, закреплен на соответствующей каретке и снабжен роликом, опирающимся на горизонтальную полку станины и взаимодействующим с копиром. 18 1 п 3 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Консольный кран | 1979 |

|

SU929534A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Линия пайки погружением в расплавленый припой | 1986 |

|

SU1431904A1 |

| Устройство для центрирования полосового проката по оси прокатки | 1979 |

|

SU908460A1 |

| Пакетоформирующая машина | 1976 |

|

SU645915A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Устройство для сборки и сварки | 1981 |

|

SU979061A1 |

| Сталкиватель слябов | 1982 |

|

SU1060265A1 |

| Устройство для формования панелей из блоков | 1988 |

|

SU1569399A1 |

Авторы

Даты

1977-08-15—Публикация

1975-10-03—Подача