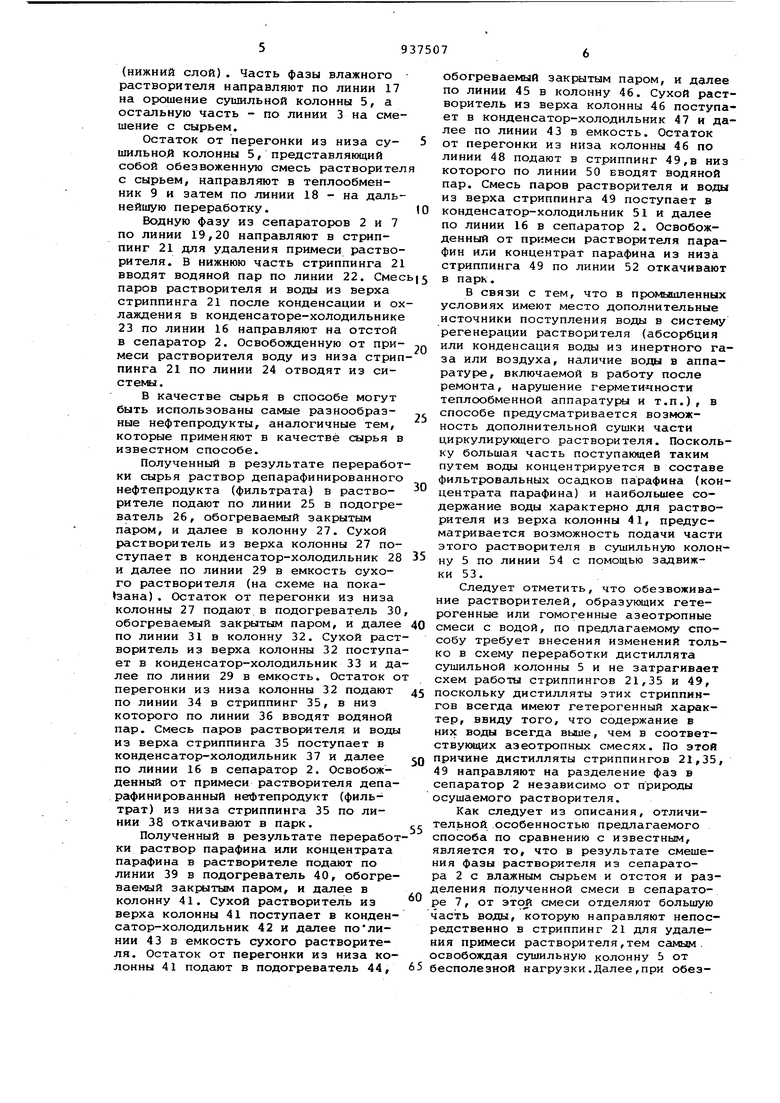

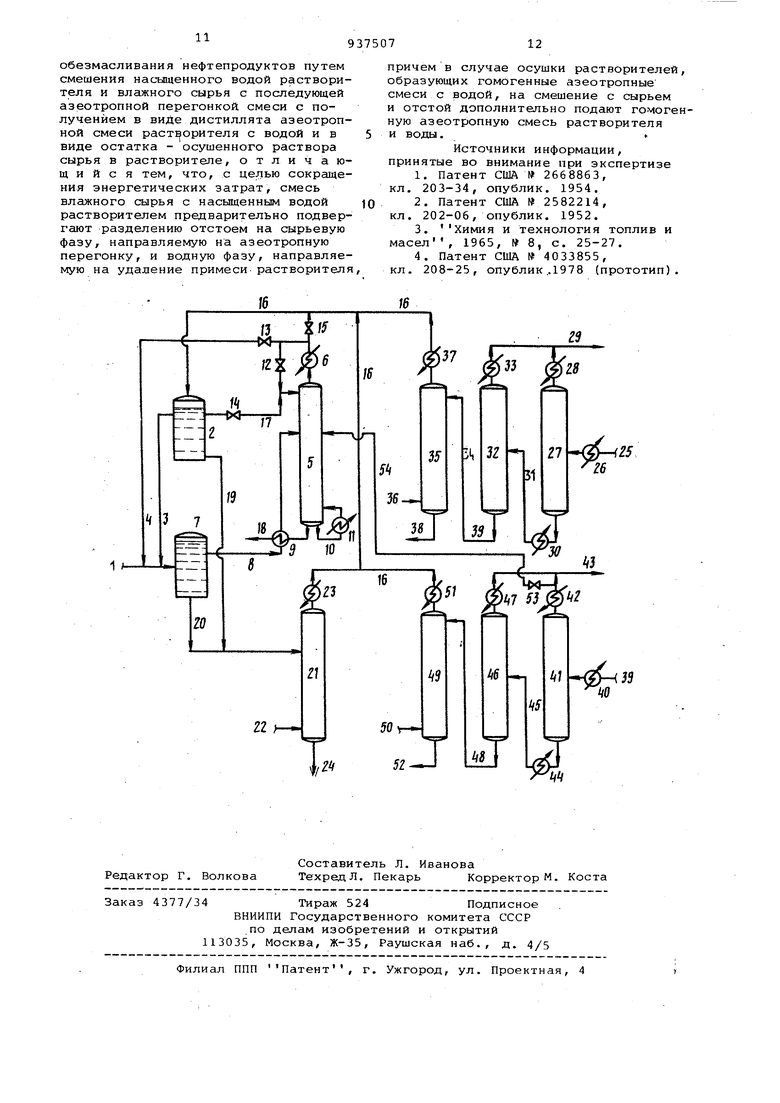

отстоем на фазу влажного растворителя и водную фазу. Фазу влажного растворителя рециркулируют в сушильную колонну, а водную фазу направляют в систему для удаления примеси растворителя из воды 4, Недостатком известного способа является повышение нагрузки на сушильную колонну. При содержании воды в сырье 0,02% нагрузка на сушильную колонну возрастает на 18%. Переработка более обводненного сырья известным способом повлечет за собой неоправданно большие энерге тические и капитальные затраты. Кроме того, другим недостатком известного способа является невозможность осушки с его помощью растворителей, образующих гомогенные азе отропные смеси с водой, т.е. смеси, содержание воды в которых равно или ниже растворимости воды в растворите ле при температуре охлаждения на выходе из конденсатора-холодильника су шлльной колонны. Примером такого рас ворителя является метилэтилкетон (МЭ азеотропная смесь которого с водой содержит 11 вес.% воды, а растворимость воды в МЭКе при обычной температуре охлаждения () составляет 11,1 вес.%. Невозможность осушки таких растворителей известным способом объясняется тем, что сконденсированн азеотропная смесь не образует при от стое двух фаз, вследствие чего количество ее, циркулирующее в системе сушильной колонны, непрерывно увеличивается. Цель изобретения - разработка такого способа осушки растворителей и сырья, который обеспечил сокращение, энергетических затрат, и позволил обезвоживать растворители, образующи как гетерогенные, так и гомогенные азеотропные смеси с водой. Поставленная цель достигается тем что согласно способу осушки раствори телей и сырья в процессах депарафинизации и обезмасливания нефтепродук тов путем смешения насыщенного водой растворителя и влажного сырья с последующей азеотропной перегонкой смеси с получением в виде дистиллята азеотропной смеси растворителя с водой и в виде остатка - осушенного ра створа сырья в растворителе,согласно изобретению смесь влажного сырья с насыщег4ным водой растворителем перед азеотропной перегонкой подвергают разделению отстоем на сырьевую фазу направляемую на азеотропную перегон ку, и водную фазу, направляемую на удаление примеси растворителя, прич в случае осушки растворителей, обра зующих гомогенные азеотропные смеси с водой, на смешение с сырьем и отстой подают дополнительно гомогенную азеотропную смесь растворителя и во В результате экстракции растворителя сырьем из насыщенного водой растворителя отделяется дополнительное количество водной фазы, которую неосредственно, минуя сушильную колонну, направляют на удаление примеси растворителя из воды. Вследствие уменьшения количества воды, поступащей в сушильную колонну, уменьшается ее нагрузка и сокращаются энергетические затраты, связанные с процессом сушки. На чертеже изображена принципиальная технологическая схема устройства, реализующего предлагаемый способ. Сырье, содержащее воду, подают в переработку по линии 1 и смешивают с фазой растворителя из сепаратора 2, поступающей по линии 3. При обезвоживании растворителей, образующих гомогенные азеотропные смеси с водой, на смешение с сырьем подают также азеотропную смесь растворителя с водой с минимальной температурой кипения, поступающую по линии 4 из сушильной Колонны 5 через конденсатор-холодильник 6.Смесь этих продуктов направляют на разделение в сепаратор 7. В результате экстракции растворителя сырьем и отстоя в сепараторе 7 образуются две фазы: сырьевая фаза, в которую переходит основное количество растворителя и незначительное количество растворенной воды, и водная фаза с небольшим содержанием растворителя. Принципиальная схема предусматривает, что плотность применяемого растворителя ниже плотности воды, при этом в сепараторе 7 сырьевая фаза образует верхний, а водная - нижний слой. Сырьевую фазу из сепаратора 7 подают по линии 8 в теплообменник 9 и далее в сушильную колонну 5. Подвод тепла в низ колонны 5 осуществляют путем циркуляции остатка от перегонки по линии 10 через подогреватель 11, обогреваемый закрытым паром. Азеотропную смесь растворителя и воды конденсируют и охлаждают в конденсаторе-холодильнике 6. При обезвоживании растворителей, образующих гомогенные азеотропные смеси с водой, азеотропную смесь из конденсатора-холодильника 6 направляют по линии 4 частично на орошение сушильной колонны 5, а остальную часть - на смешение с сырьем, при этом открываиот задвижки 12,13 и закрывают задвижки 14,15. При осушке растворителей, образующих гетерогенные азеотропные смеси с водой, азеотропную смесь из конденсатора-холодильника 6 по линии 16 направляют в сепаратор 2, открывая задвижки 15,14 и закрывая задвижки 12 и 13. Смес.ь продуктов, поступающих по линии 16, в сепараторе 2 разделяют на фазу влажного растворителя (верхний слой) и водную фазу с примесью растворителя (нижний слой). Часть фазы влажного растворителя направляют по линии 17 на орошение сушильной колонны 5, а остальную часть - по линии 3 на сме шение с сырьем. Остаток от перегонки из низа сушильноЯ колонны 5, представляющий собой обезвоженную смесь растворите с сырьем, направляют в теплообменник 9 и затем по линии 18 - на даль нейшую переработку. Водную фазу из сепараторов 2 и 7 по линии 19,20 направляют в стриппинг 21 для удаления примеси раство рителя. В нижнюю часть стриппинга 2 вводят водяной пар по линии 22. Сме паров растворителя и воды из верха стриппинга 21 после конденсации и о лаждения в конденсаторе-холодильник 23 по линии 16 направляют на отстой в сепаратор 2. Освобожденную от при меси растворителя воду из низа стри пинга 21 по линии 24 отводят из сиCTeNBJ. В качестве сырья в способе могут быть использованы самые разнообразные нефтепродукты, аналогичные тем, которые применяют в качестве сырья в известном способе. Полученный в результате переработ ки сырья раствор депарафинированного нефтепродукта (фильтрата) в растворителе подают по линии 25 в подогреватель 26, обогреваемый закрытым паром, и далее в колонну 27. Сухой растворитель из верха колонны 27 поступает в конденсатор-холодильник 28 и далее по линии 29 в емкость сухого растворителя (на схеме на пока зана). Остаток от перегонки из низа колонны 27 подают в подогреватель 30 обогреваемый закрытым паром, и далее по линии 31 в колонну 32. Сухой раст воритель из верха колонны 32 поступа ет в конденсатор-холодильник 33 и да лее по линии 29 в емкость. Остаток о перегонки из низа колонны 32 подают по линии 34 в стриппинг 35, в низ которого по линии 36 вводят водяной пар. Смесь паров растворителя и воды из верха стриппинга 35 поступает в конденсатор-холодильник 37 и далее по линии 16 в сепаратор 2. Освобожденный от примеси растворителя депарафинированный нефтепродукт (фильтрат) из низа стриппинга 35 по линии 38 откачивают в парк. Полученный в результате перерабо ки раствор парафина или концентрата парафина в растворителе подают по линии 39 в подогреватель 40, обогреваемый закрытым паром, и далее в колонну 41. Сухой растворитель из верха колонны 41 поступает в конденсатор-холодильник 42 и далее полинии 43 в емкость сухого растворителя. Остаток от перегонки из низа колонны 41 подают в подогреватель 44, обогреваемый закрытым паром, и далее по линии 45 в колонну 46. Сухой растворитель из верха колонны 46 поступает в конденсатор-холодильник 47 и далее по линии 43 в емкость. Остаток от перегонки из низа колонны 46 по линии 48 подают в стриппинг 49,в низ которого по линии 50 вводят водяной пар. Смесь паров растворителя и воды из верха стриппинга 49 поступает в конденсатор-холодильник 51 и далее по линии 16 в сепаратор 2. Освобожденный от примеси растворителя парафин или концентрат парафина из низа стриппинга 49 по линии 52 откачивают в парк. В связи с тем, что в промышленных условиях имеют место дополнительные источники поступления воды в систему регенерации растворителя (абсорбция или конденсация воды из инертного газа или воздуха, наличие воды в аппаратуре, включаемой в работу после ремонта, нарушение герметичности теплообменной аппаратур и т.п.), в способе предусматривается возможность дополнительной сушки части циркулирующего растворителя. Поскольку большая часть поступающей таким путем воды концентрируется в составе фильтровальных осещков парафииа (концентрата парафина) и наибольшее содержание воды характерно для растворителя из верха колонны 41, предусматривается возможность подачи части этого растворителя в сушильную колонну 5 по линии 54 с помощью задвижки 53. Следует отметить, что обезвоживание растворителей, образующих гетерогенные или гомогенные азеотропные смеси с водой, по предлагаемому способу требует внесения изменений только в схему переработки дистиллята сушильной колонны 5 и не затрагивает схем работы стриппингов 21,35 и 49, поскольку дистилляты этих стриппингов всегда имеют гетерогенный характер, ввиду того, что содержание в них воды всегда выше, чем в соответствукндих азеотропных смесях. По этой причине дистилляты стриппингов 21,35, 49 направляют на разделение фаз в сепаратор 2 независимо от природы осушаемого растворителя. Как следует из описания, отличительной особенностью предлагаемого способа по сравнению с известным, является то, что в результате смешения фазы растворителя из сепаратора 2 с влажным сырьем и отстоя и разеления полученной смеси в сепараторе 7, от 3TOfi смеси отделяют большую асть воды, которую направляют непоседственно в стриппинг 21 для удалеия примеси растворителя,тем самым. свобождая сушильную колонну 5 от есполезной нагрузки.Далее,при обезвоживании растворителей,образуклдих гомогенные азеотропные смеси с водо в результате смешения азеотропной смеси с сырьем обеспечивается экстракция большей части растворителя с рьем и выделение в одной фазы,что п эволяет предотвратить накапливание азеотропной смеси в системе сушильн колонны и эффективно осушить такие растворители. Пример. Берут 240 г смеси метилпропилкетона (МПК) с водой, полученной в виде дистиллята стриппингов 21, 35, 49, с содержанием воды 50 вес.% и 17,8 г гетерогенной азеотропной смеси МПК-вода, полученной в виде дистиллята сушильной колонны 5, с содержанием воды 13,5 вес.% и подвергают отстою в сепараторе 2. В результате отстоя при 50 С получают фазу растворителя и водную фазу следукнцего состава, г: Фаза МПК 137,4 В том числе: МПК 131,1 Вода6,3 Водная фаза 120,4 В том числе: МПК 4,3 Вода116,1 Берут 1000 г гача, с содержанием воды 0,1%, смешивают с фазой раство рителя из сепаратора 2 и подвергают отстою в сепараторе 7. В результате отстоя получают сырьевую и водяную фазы следующего состава, г: Сырьевая фаза 1132,4 В том числе: гач 999,0 МПК131,0 Вода2,4 Водная фаза 5,0 В том числе: МПК 0,1 Вода4,9 Сырьевую фазу из сепаратора 7 на правляют в сушильную колонну 5. В результате осушки в виде дистиллята колонны получают азеотропную смесь МПК-вода, а в виде остатка - осушен ную смесь гача и МПК. Количество эт продуктов составит, г: Дистиллят 17,8 В том числе: МПК 15,4 Вода2,4 Остаток1114,6 В том числе: гач 999,0 При осушкерастворителя и сырья известным способом, когда смесь фаз растворителя из сепаратора 2 и сырь не подвергают отстою и фазовому раз делению, а направляют непосредствен но в сушильную колонну 5, количеств дистиллята этой колонны составляет (2,4-1-4,9) :0,,1 г. Таким образом, предлагаемый способ дает возможность уменьшить нагр ку сушильной колонны по паровой фаз в (54,1:17,8)3 раза, уменьшить диаметр сушильной колонны в 1,73 раза , и соответственно сократить энергетические затраты. П р и м е р 2. Берут 280 т омеси метилизобутилкетона (МИБК) с водой, полученной в,виде дистиллята стриппингов 21, 35, 49 с содержанием воды 50 вес.% и 6,8 г гетерогенной азеотропной смеси МИБК-вода, полученной в виде дистиллята сушильной К9лонны 5, с содержанием воды около 25%, и подвергают отстою в сепараторе 2. В результате остоя при получают фазу растворителя и водную фазу следующего состава, г: Фаза МИБК 147,40 В том числе: МИБК 143,15 Вода4,25 Водная фаза139,40 В том числе: МИБК 1,95 Вода137,45 Берут 1000 г гача с содержанием воды 0,1%, смешивают с фазой растворителя из сепаратора 2 и подвергают Лтстою в сепараторе 7. В результате отстоя получают сырьевую и водную фазы следующего состава, г: Сырьевая фаза1143,82 В том числе, гач 999,0 МИБК143,12 Вода1,7 Водная фаза3,58 В том числе: МИБК 0,03 Вода3,55 Сырьевую фазу из сепаратора 7 направляют в сушильную колонну 5. В результате осушки в виде дистиллята получают азеотропную смесь МИБК-вода, а в виде остатка - осушенную смесь гача и МИБК. Количество этих продуктов составит, г: Дистиллят 6,8 В том числе: МИБК 5,1 Вода1,7 .Остаток 1137,02 В том числе, гач 999,0 МИБК138,02 ВодаСледы При осушке растворителя и сырья известным способом, когда смеси фазы растворителя из сепаратора 2 и сырья не подвергают отстою и фазовому разделению, а направляют непосредственно в сушильную колонну 5, количество дистиллята этой колонны составляет (1,7+3,55):0,,О г. Таким образом, предлагаелий способ дает возможность уменьшить нагрузку сушильной колонны в (21,0:6,8)3,1 раза, уменьшить диаметр сушильной колонны в 1,76 раза и соответственно сократить энергетические затраты. Примерз. Берут 200 г смеси метилэтилкетона (МЭК) с водой, полученной в виде дистиллята стриппингов 21, 35, 49 с содержанием МЭК 50 вес.%, и подвергают отстою в сепараторе 2. В результате отстоя пр 50°С получают фазу растворителя и ную фазу следующего состава, г: Фаза МЭК91,0 В том числе: МЭК 80,9 Вода10,1 Водная фаза109,0 В том числе: МЭК19,1 Вода89,9 Берут 91,0 г фазы МЭК из сепара тора 2 и 12,7 г гомогенной азеотро ной смеси МЭК-вода, полученной в в дистиллята сушильной колонны 5, с содержанием воды 11%, и смешивают 1000 г гача с содержанием воды 0,1 Смесь направляют на отстой в сепар тор- 7. В результате отстоя получаю сырьевую и водную фазы следующего става, г: Сырьевая фаза 1092,1 В том числе: гач 999,0 МЭК91,7 Вода1,4 Водная фаза 11,6 В том числе: МЭК 0,5 Вода.11/1 Сырьевую фазу из сепаратора 7 н правляют в сушильную колонну 5. В результате осушки в виде дистиллят получают азеотропную смесь МЭК-вод а в виде остатка - осушенный раств гача в МЭК. Количество этих продук тов составит, г: Дистиллят12,7 В том числе: МЭК 11,3 Вода1,4 Остаток1079,4 В том числе: гач 999,0 МЭК80,4 ВодаСледы Из примера 3 следует, что предла гаемый способ позволяет эффективно осушить смесь сырья с МЭКом, тогда как известный способ не дает такой возможности ввиду гомогенного харак тера азеотропной смеси МЭК-вода, вследствие этого в известном способе имело бы место непрерывное увели чение количества азеотропной смеси МЭК-вода в системе регенерации. П р и м е р 4. Берут 220 г смеси МЭК-толуол-вода, полученной в виде дистиллята стриппингов 21, 35, 49, следующего состава, вес.%: МЭК 30; толуол 20; вода 50 и 3,2 г гетероге ной азеотропной смеси МЭК-толуол-во да, полученной в виде дистиллята су шильной колонны 5, следующего соста ва, вес. %: МЭК 71,8; толуол 18,8; вода 9,4. Эти продукты смешивают и направляют на отстой в сепаратор 2. В результате отстоя получают фазу растворителя и водную фазу следующе го состава, г: Фаза растворителя 91,2 В том числе: МЭК 45,2 Вода1,4 Толуол44,6 Водная фаза 132,0 i В том числе: МЭК 23,1 Вода108,9 ТолуолСледы Берут 1000 г гача с содержанием воды 0,1%, смешивают с фазой растворителя из сепаратора 2 и подвергают, отстою в сепараторе 7. В результате отстоя получают сырьевую и водную фазы следующего состава, г: Сырьевая фаза 1089,0 В том числе: гач 999,0 МЭК45,1 Толуол44,6 Вода0,3 Водная фаза 2,2 В том числе: МЭК 0,1 ТолуолСледы Вода2,1 Сырьевую фазу из сепаратора 7 направляют в сушильную колонну 5. В результате осушки в виде дистиллята получают азеотропную смесь МЭК-толуол-вода, а в виде остатка - осушенный раствор гача в смеси МЭК-толуол. Ко- личество этих продуктов составит, г: Дистиллят 3,2 В том числе: МЭК 2,3 Толуол0,6 Вода0,3 Остаток1085,8 В том числе: гач 999,0 МЭК42,8 Толуол44,0 ВодаСледы При осушке данного растворителя и сырья известным способом, когда смесь фазы растворителя из сепаратора 2 и сырья не подвергают отстою и фазовому разделению, а направляют непосредственно в сушильную колонну 5, количество дистиллята этой колонны составляет (0,3+2,1):0,,5 г. Таким образом, предлагаемый способ дает возможность уменьшить нагрузку сушильной колонны в (25,5:3,2) 8 раз, уменьшить диаметр сушильной колонны в 2,8 раза и соответственно сократить энергетические затраты. Следует отметить, что при использовании способа работа сушильной коонны значительно облегчается также вследствие того, что содержание воы в смеси сырья и растворителя, поступающей в сушильную колонну, по сравнению с известным способом, уменьается в несколько раз, по этой причине, при прочих равных условиях, предлагаемый способ даст возможность достичь большей степени обезвоживания. Формула изобретения Способ осушки растворителей и сырья в процессах депарафинизации и

обезмасливания нефтепродуктов путем смешения насыщенного водой растворителя и влажного сырья с последующей азеотропной перегонкой смеси с получением в виде дистиллята азеотропной смеси раст: орителя с водой и в виде остатка - осушенного раствора сырья в растворителе, о т л и ч а ющ и и с я тем, что, с целью сокращения энергетических затрат, смесь влажного сырья с насыщенным водой растворителем предварительно подвергают разделению отстоем на сырьевую фазу, направляемую на азеотропную перегонку, и водную фазу, направляемую на удаление примеси растворителя

причем в случае осушки растворителей образующих гомогенные азеотропные смеси с водой, на смешение с сырьем и отстой дополнительно подают гомогеную азеотропную смесь растворителя и воды.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 2668863, кл, 203-34, опублик. 1954.

2.Патент США № 2582214, кл. 202-06, опублик, 1952.

3.Химия и технология топлив и масел , 1965, 8, с. 25-27.

4.Патент США № 4033855,

кл. 208-25, опублик ..1978 (прототип).

ш

37

27 26

31

t

liS

У

JjsJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осушки растворителей | 1978 |

|

SU858861A1 |

| Способ обезвоживания растворителя | 1988 |

|

SU1567603A1 |

| Способ осушки растворителя | 1975 |

|

SU615940A1 |

| Способ регенерации растворителя в процессах депарафинизации и обезмасливания | 2024 |

|

RU2834872C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2019 |

|

RU2700701C1 |

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

Авторы

Даты

1982-06-23—Публикация

1980-05-07—Подача