(54) СПОСОБ ОСУШКИ РАСТВОРИТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осушки растворителей и сырья в процессах депарафинизации и обезмасливания нефтепродуктов | 1980 |

|

SU937507A1 |

| Способ осушки растворителя | 1975 |

|

SU615940A1 |

| Способ обезвоживания растворителя | 1988 |

|

SU1567603A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И РЕФОРМИРОВАННОГО КОМПОНЕНТА БЕНЗИНА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ | 2004 |

|

RU2256691C1 |

| Способ разделения смеси винилацетата и метанола | 1979 |

|

SU878761A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| Способ разделения смеси метилэтилкетон - циклогексанон - вода | 1988 |

|

SU1616889A1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-ДИОКСОЛАНА | 1993 |

|

RU2039054C1 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ БИТУМИНОЗНЫХ ПЕСКОВ | 2009 |

|

RU2408652C1 |

1

Изобретение относится к способу осушки кетонов, спиртов и других подобных растворителей и может быть использовано в нефтехимической, нефтеперерабатывающей и других отраслях промышленности, в которых вырабатываются или применяются такие растворители.

Известен способ осушки спиртов и кетонов, согласно которому влажный растворитель смешивают с экстрагентом (жидкими алкилзамещенными бензола), имеюшим температуру кипения по крайней мере на 40°С выше температуры кипения осушаемого растворителя, в количестве, достаточном для фазового разделения смеси (0,5- 3 об. ч. экстрагента на 1 ч. влажного растворителя), при котором нижняя (водная) фаза содержит основное количество воды с небольшим содержанием растворителя, а верхняя (экстрактная) фаза - экстрагент и основное количество растворителя с небольшим содержанием воды. После отстоя и разделения экстрактную фазу подвергают дистилляционной перегонке и ректификации, при этом в дистилляционной колонне осуш,ествляют выделение в виде дистиллята азеотропной смеси части осушаемого растворителя с водой, которую рециркулируют на смешение с экстрагентом, остаток от дистилляционной перегонки подвергают ректификации с целью получения в виде дистиллята осушенного растворителя; 5 из низа ректификационной колонны отводят экстрагент, который рециркулируют на смешение ,с влажным растворителем. Регенерацию растворителя из водной фазы проводят в одну ступень дистилляции, при fQ этом в виде дистиллята получают азеотропную смесь растворителя с водой, которую направляют на смешение с экстрагентом, а в виде остатка получают свободную от растворителя воду, которую удаляют из системы.

В качестве экстрагента рекомендовано

15 применение производных бензола, содержаш,их 1-4 атома углерода в боковых цепях, в особенности применение изопропилбензола и диэтиленбензола .

Существенным недостатком известного

20 способа является то, что он предусматривает обработку экстрагентом всего количества влажного растворителя, что обусловливает необходимость циркуляции больших количеств экстрагента и высокие энергетические затраты. Кроме того, в качестве экстрагента используются дорогостоящие вещества, например изопропилбензол, стоимость 1 т в которого составляет 175 руб., или другие производные бензола. Вследствие довольно высокой упругости паров этих веществ при использовании известного способа возникает необходимость применения четкой ректификации для разделения растворителя и экстрагента, что также удорожает процесс. Еще одним недостатком известного способа является необходимость продолжительного цикла отстоя смеси экстрагента с влажным растворителем, как показала экспериментальная проверка, отстой необходимо осуществлять в течение 3 -4 ч. Необходимость столь длительного отстоя не позволяет осуществить непрерывность этой стадии процесса в затрудняет его автоматизацию.

Цель изобретения - разработка такого способа осущки растворителей, который позволил бы использовать дещевый экстрагент, сократить количество циркулирующего экстрагента,- уменьщить продолжительность отстоя продуктов экстракции, упростить технологию и повысить глубину осущки растворителя, уменьшить энергетические затраты и улучшить технико-экономические показатели процесса.

Поставленная цель достигается тем, что растворитель предварительно подвергают перегонке с образованием осушенного растворителя, содержащего 0,05-0,5% воды и азеотропной смеси растворителя с водой, часть которой направляют на орошение растворителя, а часть подвергают экстракции экстрагентом, получаемым при регенерации растворителя из экстрактной фазы, и азеотропной смесью, получаемой при регенерации растворителя из водной фазы, при этом в качестве экстрагента используют нефтяные фракции или продукты их переработки.

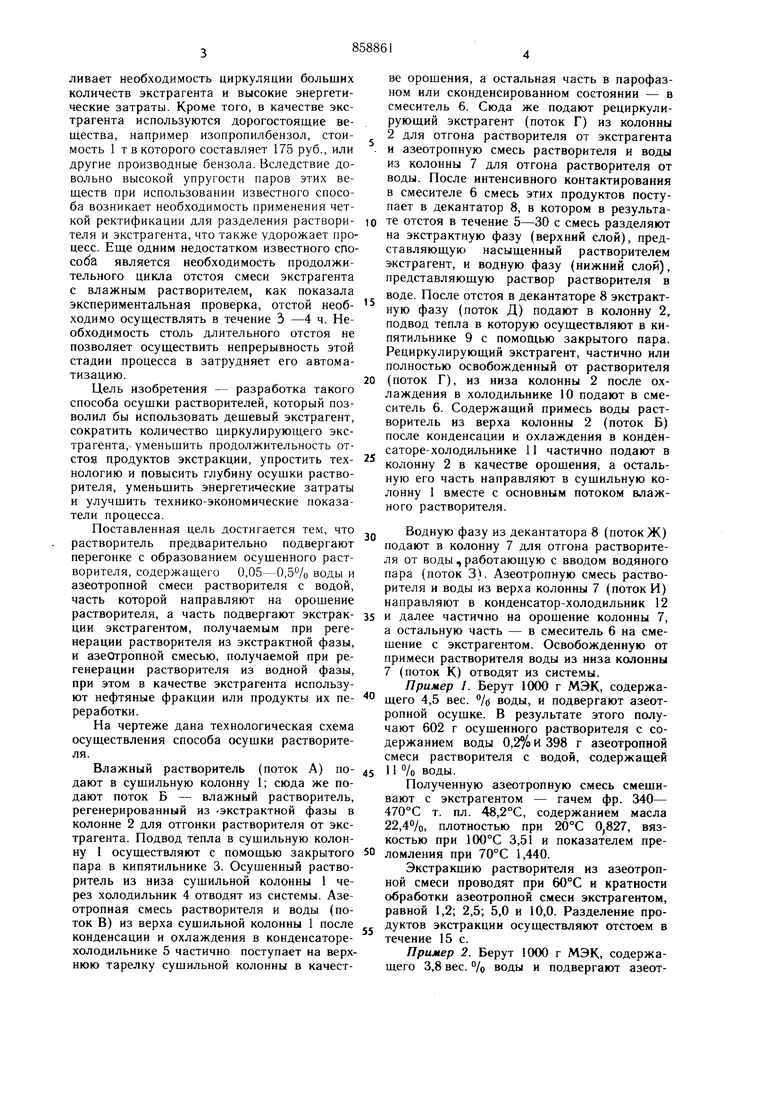

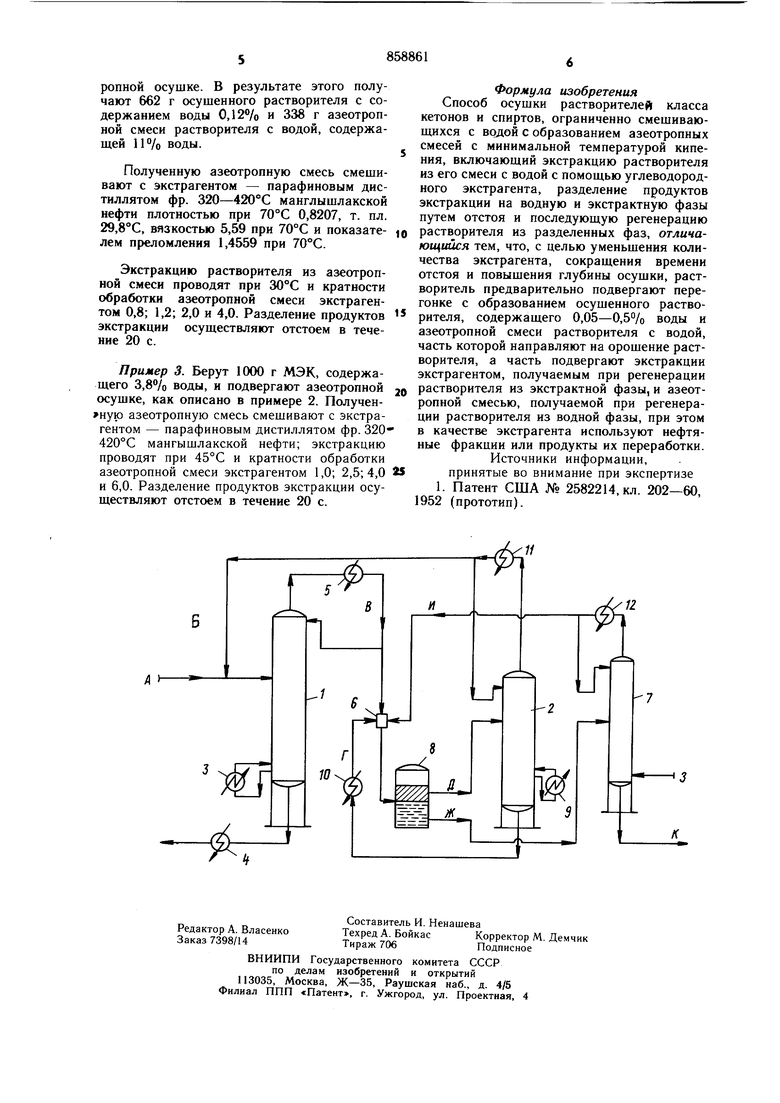

На чертеже дана технологическая схема осуществления способа осушки растворителя.

Влажный растворитель (поток А) подают в сушильную колонну 1; сюда же подают поток Б - влажный растворитель, регенерированный из -экстрактной фазы в колонне 2 для отгонки растворителя от экстрагента. Подвод тепла в сушильную колонну 1 осуществляют с помощью закрытого пара в кипятильнике 3. Осушенный растворитель из низа сушильной колонны 1 через холодильник 4 отводят из системы. Азеотропная смесь растворителя и воды (поток В) из верха сушильной колонны 1 после конденсации и охлаждения в конденсаторехолодильнике 5 частично поступает на верхнюю тарелку сушильной колонны в качестве орошения, а остальная часть в парофазном или сконденсированном состоянии - в смеситель 6. Сюда же подают рециркулирующий экстрагент (поток Г) из колонны 2 для отгона растворителя от экстрагента и азеотропную смесь растворителя и воды из колонны 7 для отгона растворителя от воды. После интенсивного контактирования в смесителе б смесь этих продуктов поступает в декантатор 8, в котором в результате отстоя в течение 5-30 с смесь разделяют на экстрактную фазу (верхний слой), представляющую насыщенный растворителем экстрагент, и водную фазу (нижний слой), представляющую раствор растворителя в воде. После отстоя в декантаторе 8 экстрактную фазу (поток Д) подают в колонну 2, подвод тепла в которую осуществляют в кипятильнике 9 с помощью закрытого пара. Рециркулирующий экстрагент, частично или полностью освобожденный от растворителя

(поток Г), из низа колонны 2 после охлаждения в холодильнике 10 подают в смеситель 6. Содержащий примесь воды растворитель из верха колонны 2 (поток Б) после конденсации и охлаждения в конденсаторе-холодильнике 11 частично подают в колонну 2 в качестве орошения, а остальную его часть направляют в сущильную колонну 1 вместе с основным потоком влажного растворителя.

д Водную фазу из декантатора 8 (поток Ж) подают в колонну 7 для отгона растворителя от воды , работающую с вводом водяного пара (поток 3). Азеотропную смесь растворителя и воды из верха колонны 7 (поток И) направляют в конденсатор-холодильник 12

5 и далее частично на орошение колоииы 7, а остальную часть - в смеситель 6 на смешение с экстрагентом. Освобожденную от примеси растворителя воды из ииза колонны 7 (поток К) отводят из системы.

Пример 1. Берут 1000 г МЭК, содержа° щего 4,5 вес. % воды, и подвергают азеотропиой осушке. В результате этого получают 602 г осущеииого растворителя с содержанием воды 0,2% И 398 г азеотропной смеси растворителя с водой, содержащей

5 1 1 % ВОДЫ.

Полученную азеотропную смесь смешивают с экстрагентом - гачем фр. 340- 470°С т. пл. 48,2°С, содержанием масла 22,4%, плотностью при 20°С 0,827, вязкостью при 100°С 3,51 и показателем преломления при 70°С 1,440.

Экстракцию растворителя из азеотропной смеси проводят при 60°С и кратности обработки азеотропной смеси экстрагеитом, равной 1,2; 2,5; 5,0 и 10,0. Разделение продуктов экстракции осуществляют отстоем в течение 15 с.

Пример 2. Берут 1000 г МЭК, содержащего 3,8 вес. % воды и подвергают азеотропной осушке. В результате этого получают 662 г осушенного растворителя с содержаннем воды 0,12% и 338 г азеотропной смеси растворителя с водой, содержашей 11 /о воды.

Полученную азеотропную смесь смешивают с экстрагентом - парафиновым дистиллятом фр. 320-420°С манглышлакской нефти плотностью при 70°С 0,8207, т. пл. 29,8°С, вязкостью 5,59 при 70°С и показателем преломления 1,4559 при 70°С.

Экстракцию растворителя из азеотропной смеси проводят при 30°С и кратности обработки азеотропной смеси экстрагентом 0,8; 1,2; 2,0 и 4,0. Разделение продуктов экстракции осуществляют отстоем в течение 20 с.

Пример 3. Берут 1000 г МЭК, содержащего 3,8% воды, и подвергают азеотропной осушке, как опнсано в примере 2. Получен ную азеотропную смесь смешивают с экстрагентом - парафиновым дистиллятом фр. 320420°С мангышлакской нефти; экстракцию проводят при 45°С и кратности обработки азеотропной смеси экстрагентом 1,0; 2,5; 4,0 и 6,0. Разделение продуктов экстракции осуществляют отстоем в течение 20 с.

Формула изобретения Способ осушки растворителей класса кетонов и спиртов, ограннченно смешивающихся с водой с образованием азеотропных смесей с минимальной температурой кнпения, включающий экстракцию растворителя из его смеси с водой с помощью углеводородного экстрагента, разделение продуктов экстракции на водную и экстрактную фазы путем отстоя и последующую регенерацию растворителя из разделенных фаз, отличающийся тем, что, с целью уменьщения количества экстрагента, сокращения времени отстоя и повышения глубины осушки, растворитель предварительно подвергают перегонке с образованием осушенного растворителя, содержащего 0,05-0,5% воды и азеотропной смеси растворителя с водой, часть которой направляют на орошение растворителя, а часть подвергают экстракции экстрагентом, получаемым при регенерации растворителя из экстрактной фазы, и азеотропной смесью, получаемой при регенерации растворителя из водной фазы, при этом в качестве экстрагента используют нефтяные фракции или продукты их переработки.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2582214, кл. 202-60, 1952 (прототип).

Авторы

Даты

1981-08-30—Публикация

1978-01-19—Подача