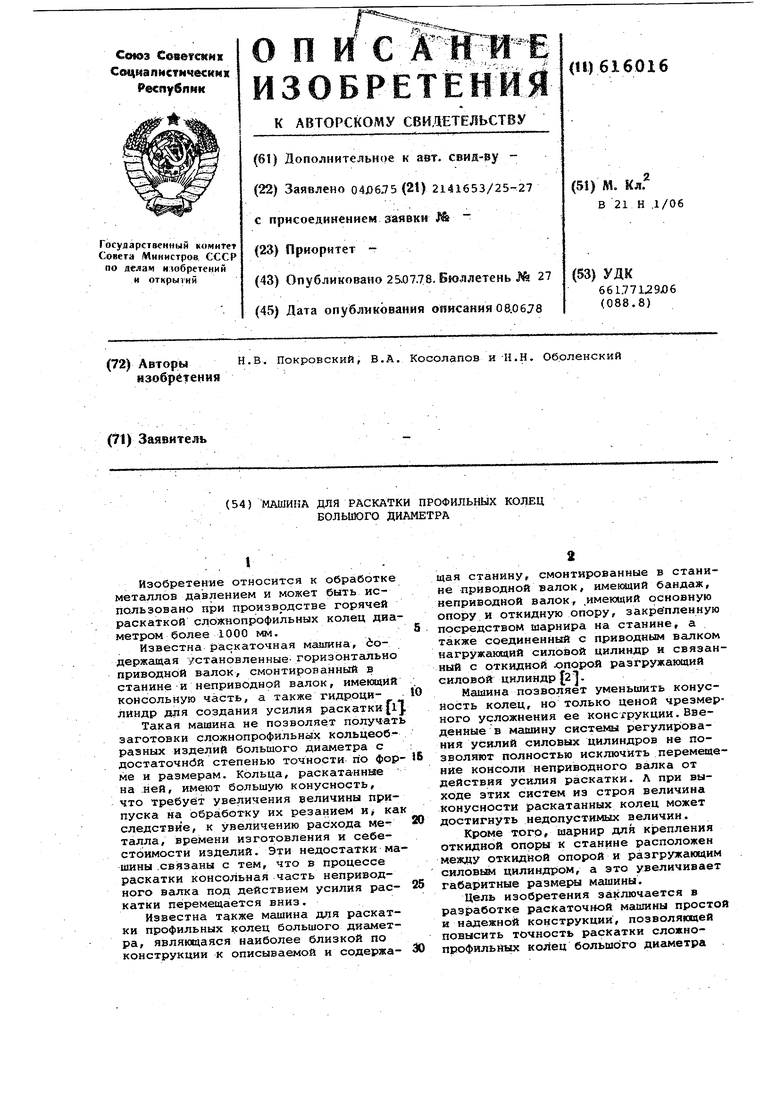

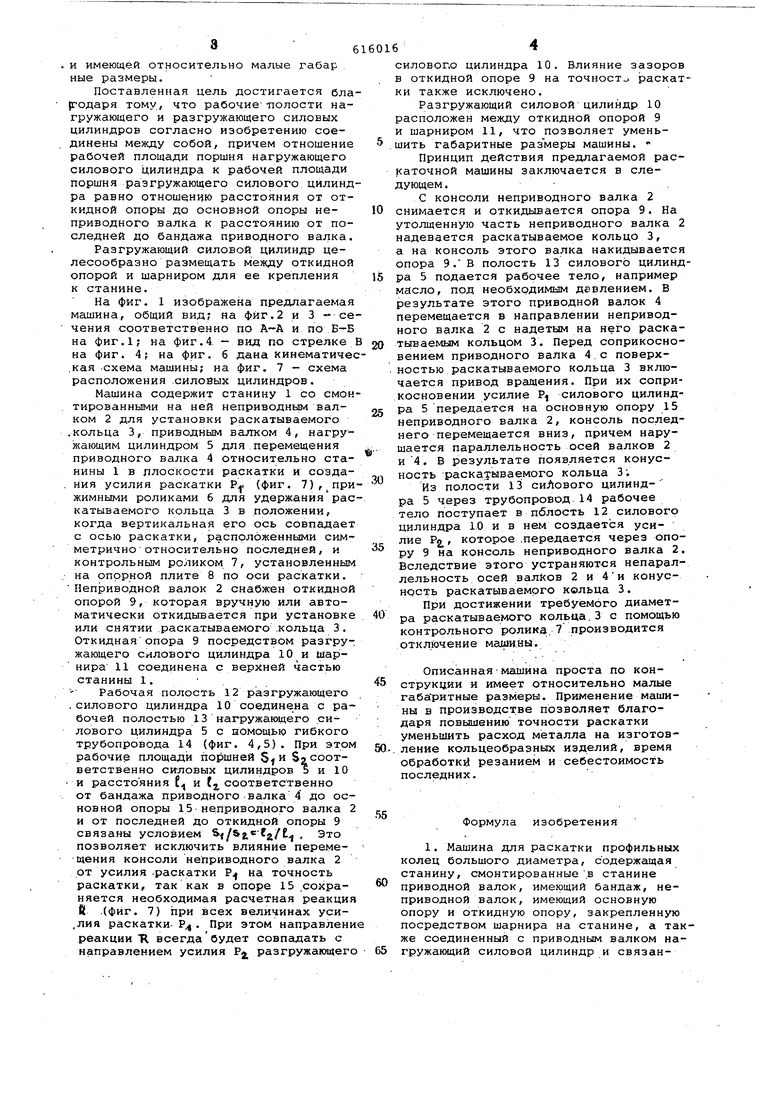

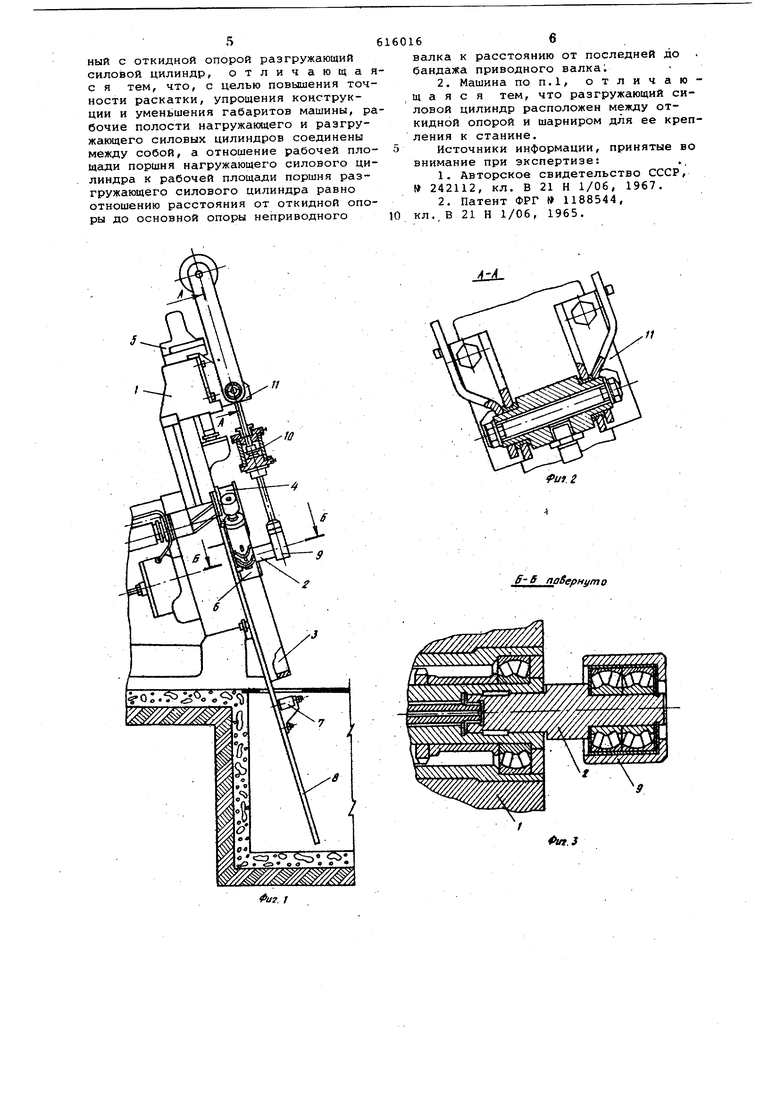

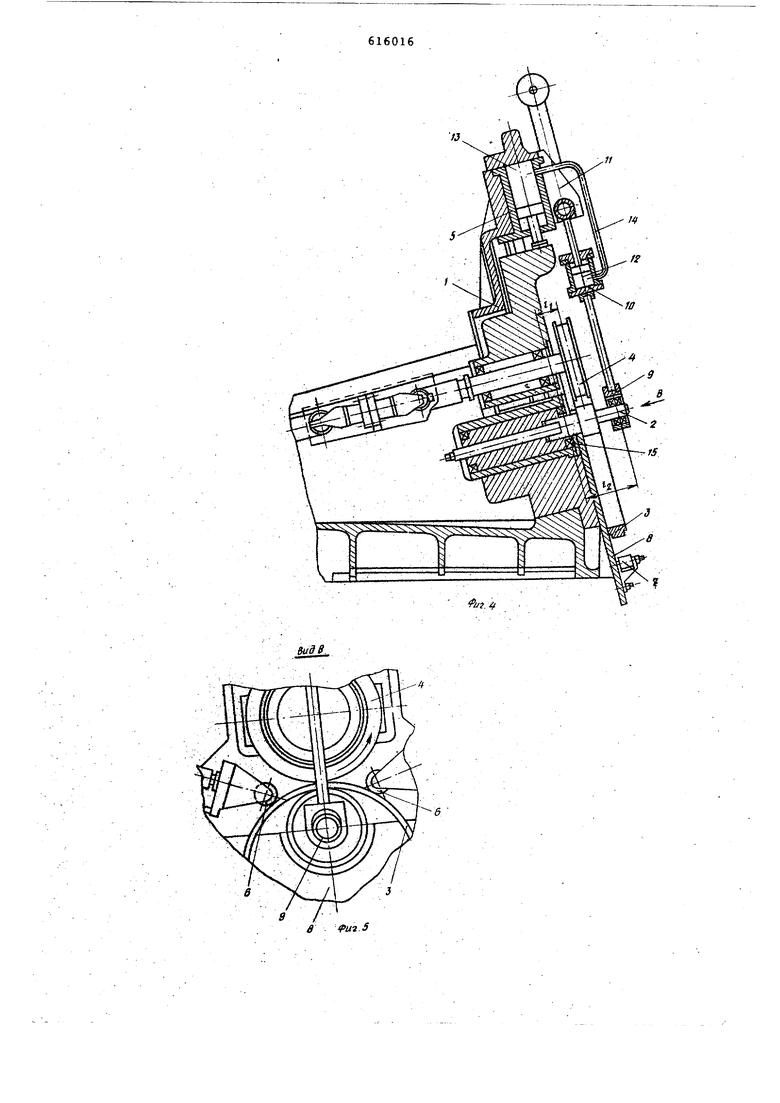

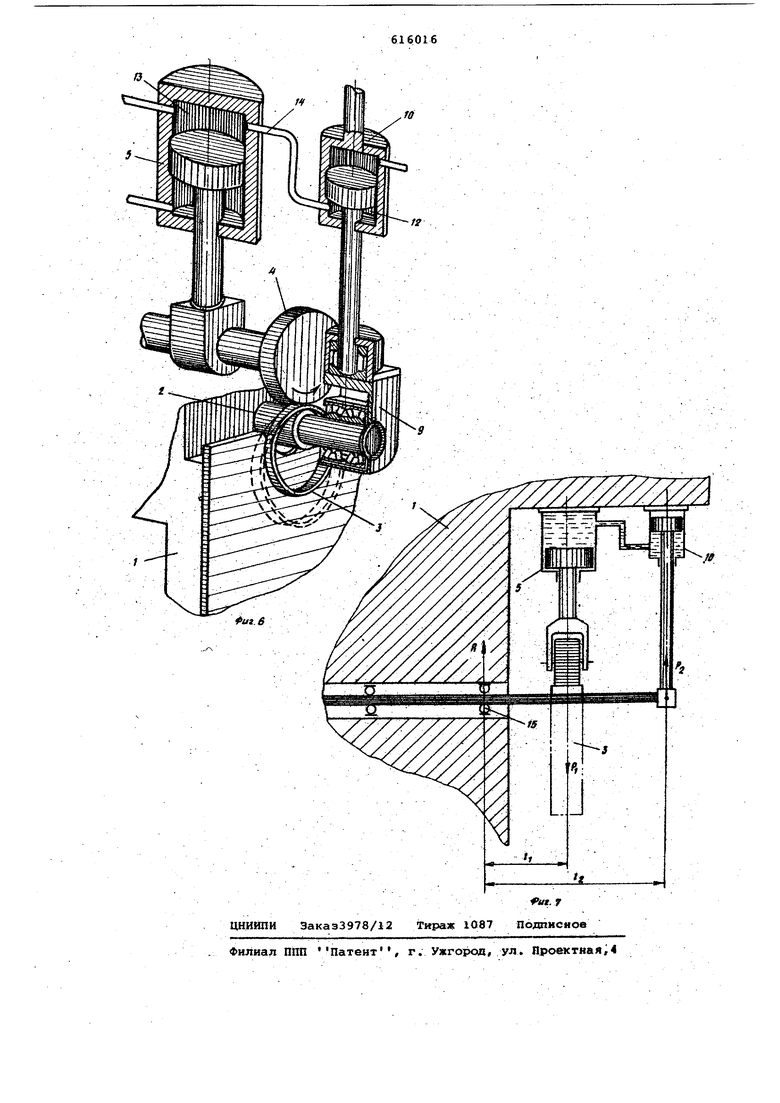

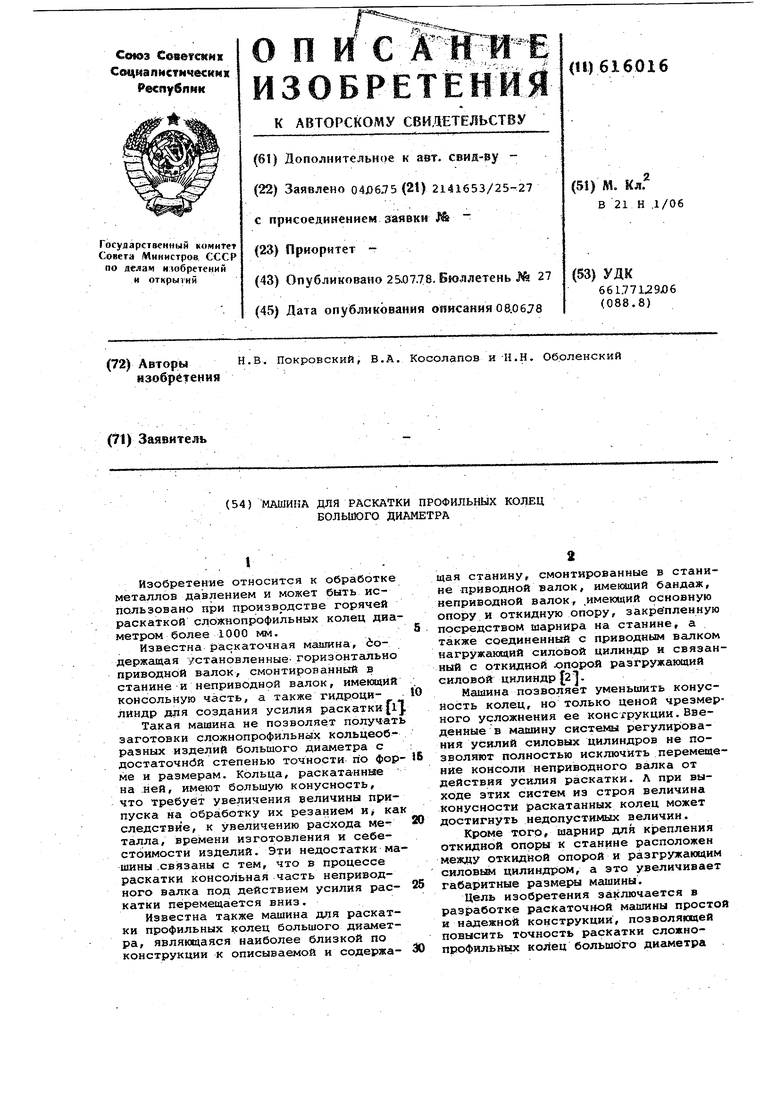

. и имеющей относительно малые габар . ные размеры, Поставлен 1ая цель достигается бла родаря тому, что рабочие- -полости нагружающего и разгружающего силовых цилиндров согласно изобретению соединены между собой, причем отношение рабочей площади поршня нагружающего силового цилиндра к рабочей площади поршня разгружающего силового цилинд ра равно отношению расстояния от откидной опоры до основной опоры неприводного валка к расстоянию от последней до бандажа приводного валка. Разгружающий силовой цилиндр целесообразно размещать между откидной опорой и шарниром для ее крепления к станине. На фиг. 1 изображена предлагаемая машина, общий вид; на фиг.2 и 3 --се чения соответственно по и по Б-Б на фиг.1 на фиг.4 - вид по стрелке на фиг. 4; на фиг. 6 дана кинематиче .кая -схема машины; на фиг. 7 - схема расположения -силовых цилиндров. Машина содержит станину 1 со смон тированными на ней неприводным валком 2 для установки раскатываемого ,кольца 3, приводным валком 4, нагружающим цилиндром 5 для.перемещения приводного валка 4 относительно стаНИНЫ 1 в плоскости раскатки и созда. ния усилия раскатки Р,. (фиг. 7), при жимными роликами 6 для удержания рас катываемого кольца 3 в положении, когда вертикальная его ось совпадает с осью раскатки, расположенными симметрично относительно последней, и контрольным роликом 7, установленным на опорной плите 8 по оси раскатки. Неприводной валок 2 снабжен откидной опорой 9, которая вручную или автоматически откидывается при установке или снятии раскатываемого .кольца 3. Откиднаяопора 9 посредством разгружающего силового цилиндра 10 и шарнира 11 соединена с верхней частью станины 1. Рабочая полость 12 разгружающего .силового цилиндра 10 соединена с рабочей полостью 13 нагружающего силового цилиндра 5 с помощью гибкого трубопровода 14 (фиг. 4,5). При этом рабочие площади поршней Sfи Sjсоответственно си-ловых цилиндров 5 и 10 -и расстояния Е и (.(соответственно от бандажа приводного валка4 до основной опоры 15-неприводного валка 2 и от последней до откидной опоры 9 связаны условием Это позволяет исключить влияние перемещения консоли неприводного валка 2 от усилия .раскатки Р на точность раскатки, так как в опоре 15 .сохраняется необходимая расчетная реакция и .(фиг. 7) при всех величинах уси.лия раскатки. Р. При этом направлени реакции R всегдабудет совпадать с направлением усилия Р/ разгружакяцего силовог.о цилиндра 10. Влияние зазоров в откидной опоре 9 на точности раскатки также исключено. Разгружающий силовой цилиндр 10 расположен между откидной опорой 9 и шарниром 11, что позволяет уменьшить габаритные размеры машины. Принцип действия предлагаемой раскаточной машины заключается в следующем. С консоли неприводного валка 2 снимается и откидывается опора 9. На утолщенную часть неприводного валка 2 надевается раскатываемое кольцо 3, а на консоль этого валка накидывается опора 9.В полость 13 силового цилиндра 5 подается рабочее тело, например масло, под необходимым давлением. В результате этого приводной валок 4 перемещается в направлении неприводного валка 2 с надетым на него раскатьгеаемым кольцом 3. Перед соприкосновением приводного валка 4. с поверхностью раскатываемого кольца 3 включается привод вращения. При их соприкосновении усилие Р силового цилиндра 5 передается на основную опору 15 неприводного валка 2, консоль последнего перемещается вниз, причем нарушается параллельность осей валков 2 и4. В результате появляется конусность раскатываемого кольца 3; Из полости 13 сиЛового цилинд- ра 5 через трубопровод 14 рабочее тело поступает в пблость 12 силового цилиндра 10 ив нем создается усилие 2, которое .передается через опору 9 на консоль неприводного валка 2. Вследствие этого устраняются непараллельность осей валКов 2 и 4и конусность раскатываемрго кольца 3. При достижении требуемого диаметра раскатываемого кольца.3 с помощью контрольного ролика. 7 производится отключение мадданы. Описаннаямашина проста по конструкции и имеет относительно ма.лые габаритные размеры. Применение машины в производстве позволяет благодаря повышению точности раскатки уменьшить расход металла на изготовление кольцеобразных изделий, время обработки резанием и себестоимость последних. Формула изобретения 1. Машина для раскатки профильных колец большого диаметра, содержащая станину, смонтированные .в станине приводной валок, имеющий бандаж, неприводной валок, имеющий основную опору и откидную опору, закрепленную посредством шарнира на станине, а также соединенный с приводным валком нагружающий силовой цилиндр и связанный с откидной опорой разгружающий силовой цилиндр, отличающаяс я тем, что, с целью повышения точности раскатки, упрощения конструкции и уменьшения габаритов машины, рабочие полости нагружающего и разгружающего силовых цилиндров соединены между собой, а отношение рабочей площади поршня нагружающего силового цилиндра к рабочей площади поршня разгружающего силового цилиндра равно отношению расстояния от откидной опоры до основной опоры неприводного

валка к расстоянию от последней до бандажа приводного валка;

2. Машина поп.1, отличающаяся тем, что разгружающий силовой цилиндр расположен между откидной опорой и шарниром для ее крепления к станине.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР, 242112, кл. В 21 Н 1/06, 1967.

2.Патент ФРГ 1188544, кл, В 21 Н 1/06, 1965.

//

jLA.

Риг.г

Aff.J

11

/

11

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| КОЛЬЦЕРАСКАТНАЯ МАШИНА | 1969 |

|

SU242112A1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1978 |

|

SU911816A1 |

| Стан для раскатки колец | 1986 |

|

SU1393515A1 |

| Устройство для раскатки колец | 1988 |

|

SU1687346A1 |

| Стан для прокатки колец | 1986 |

|

SU1398973A1 |

| Кольцепрокатный стан | 1973 |

|

SU599897A1 |

| Стан для раскатки колец | 1983 |

|

SU1159700A1 |

| Кольцераскатный роторный автомат | 1975 |

|

SU551099A1 |

| Устройство для прокатки полых цилиндрических изделий | 1988 |

|

SU1712050A1 |

Авторы

Даты

1978-07-25—Публикация

1975-06-04—Подача