3 f f 3 : г

оо со

Изобретение относится к литейному производству, в частности к устройствам для заливки форм жидким металлом на конвейерных линиях с выдачей расплава через носок ковша.

Цель изобретения - сокращение времени на замену ковшей и уменьшение габаритов.

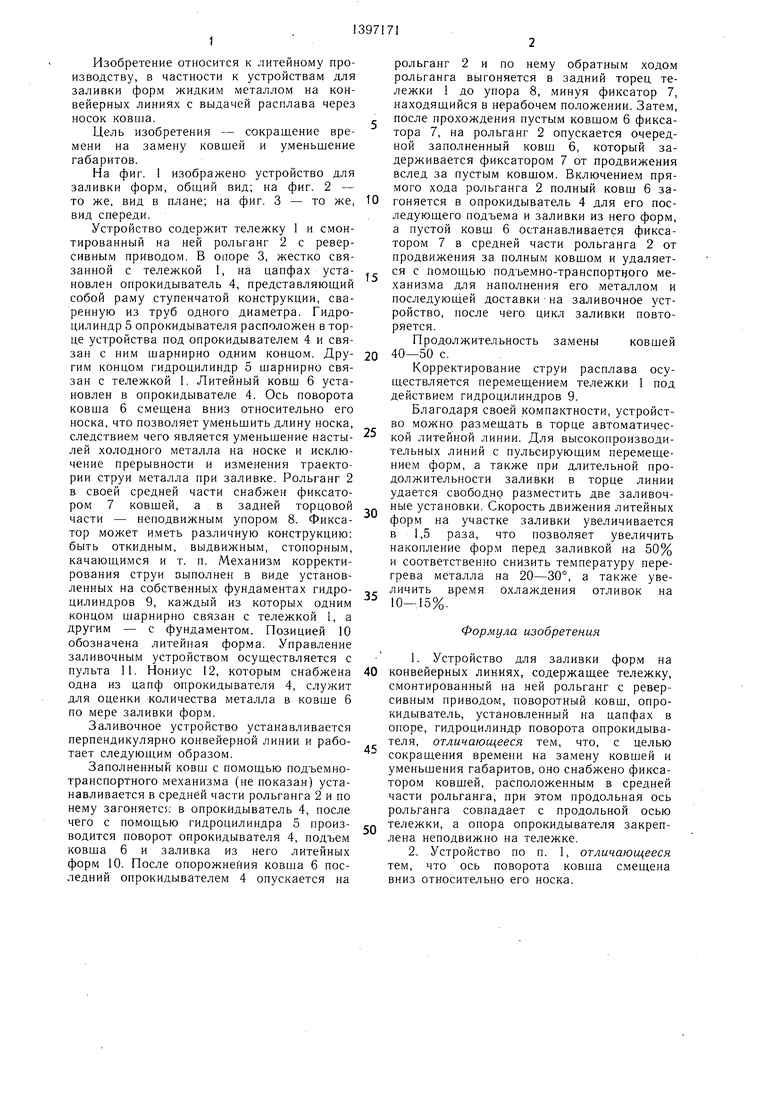

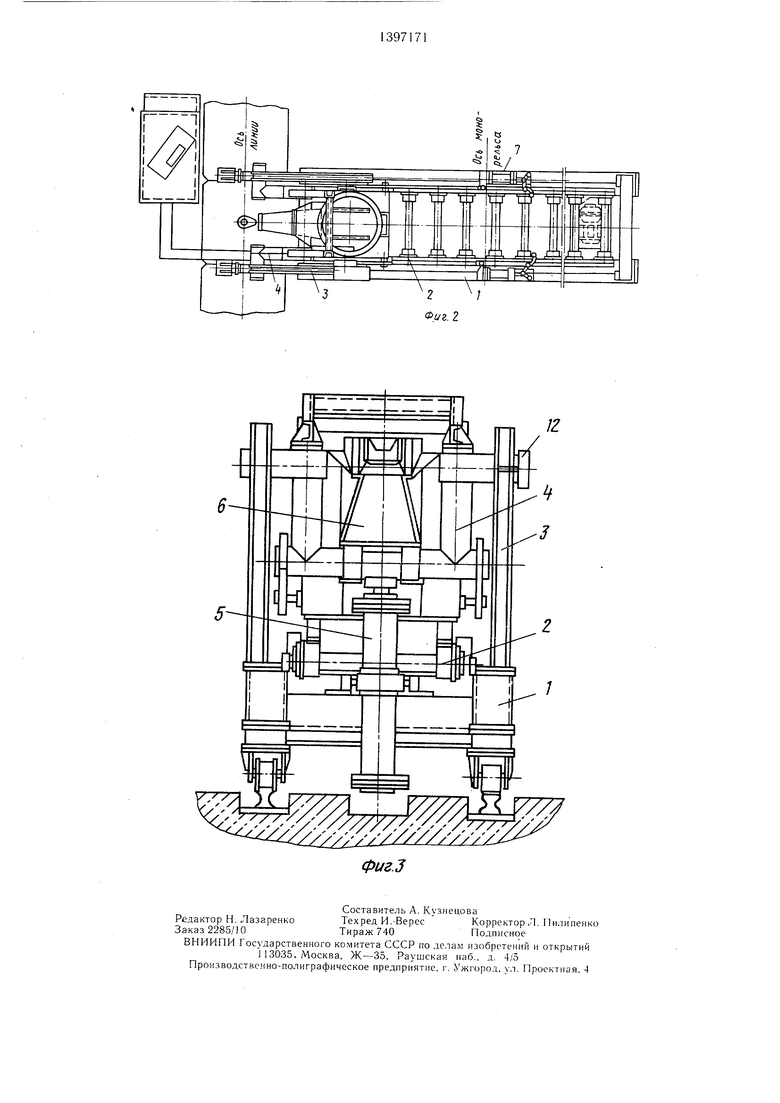

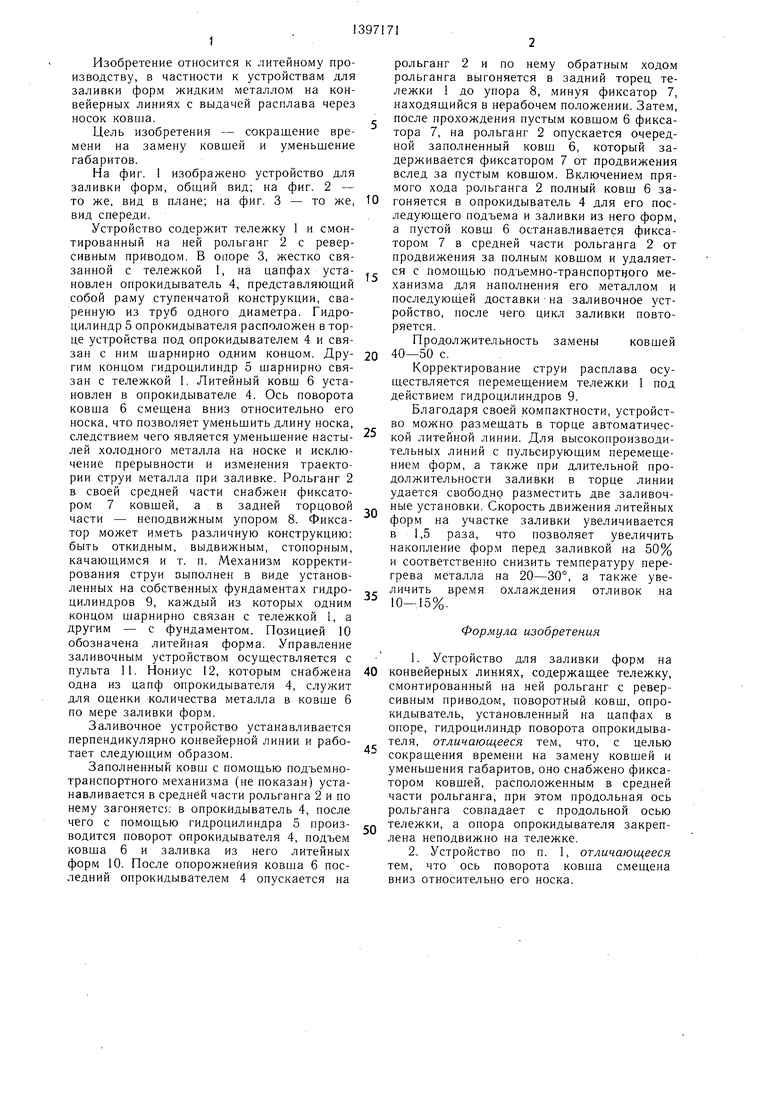

На фиг. 1 изображено устройство для заливки форм, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, вид спереди.

Устройство содержит тележку 1 и смонтированный на ней рольганг 2 с реверсивным приводом. В опоре 3, жестко связанной с тележкой 1, на цапфах установлен опрокидыватель 4, представляющий собой раму ступенчатой конструкции, сваренную из труб одного диаметра. Гидроцилиндр 5 опрокидывателя расположен в торце устройства под опрокидывателем 4 и связан с ним шарнирно одним концом. Другим концом гидроцилиндр 5 шарнирно связан с тележкой 1. Литейный ковш 6 установлен в опрокидывателе 4. Ось поворота ковша 6 смещена вниз относительно его носка, что позволяет уменьшить длину носка, следствием чего является уменьшение настылей холодного металла на носке и исключение прерывности и изменения траектории струи металла при заливке. Рольганг 2 в своей средней части снабжен фиксатором 7 ковшей, а , в задней торцовой части - неподвижным упором 8. Фиксатор может иметь различную конструкцию: быть откидным, выдвижным, стопорным, качающимся и т. п. Механизм корректирования струи выполнен в виде установленных на собственных фундаментах гидроцилиндров 9, каждый из которых одним концом щарнирно связан с тележкой 1, а другим - с фундаментом. Позицией 10 обозначена литейная форма. Управление заливочным устройством осуществляется с пульта 11. Нониус 12, которым снабжена одна из цапф опрокидывателя 4, служит для оценки количества металла в ковше 6 по мере заливки форм.

Заливочное устройство устанавливается перпендикулярно конвейерной линии и работает следующим образом.

Заполненный ковш с помощью подъемно- транспортного механизма (не показан) устанавливается в средней части рольганга 2 и по не.му загоняете): в опрокидыватель 4, после чего с помощью гидроцилиндра 5 производится поворот опрокидывателя 4, подъем ковша 6 и заливка из него литейных форм 10. После опорожнения ковша 6 последний опрокидывателем 4 опускается на

0

5

0

5

0

5

0

5

0

рольганг 2 и по нему обратным ходом рольганга выгоняется в задний торец тележки 1 до упора 8, минуя фиксатор 7, находящийся в нерабочем положении. Затем, после прохождения пустым ковшом 6 фиксатора 7, на рольганг 2 опускается очередной заполненный ковщ 6, который задерживается фиксатором 7 от продвижения вслед за пустым ковшом. Включением пря- .мого хода рольганга 2 полный ковщ 6 загоняется в опрокидыватель 4 для его последующего подъема и заливки из него форм, а пустой ковш 6 останавливается фиксатором 7 в средней части рольганга 2 от продвижения за полным ковшом и удаляется с помощью подъемно-транспортчого механизма для наполнения его металлом и последующей доставки на заливочное устройство, после чего цикл заливки повторяется.

Продолжительность замены ковшей 40-50 с.

Корректирование струи расплава осуществляется перемещением тележки 1 под действием гидроцилиндров 9.

Благодаря своей компактности, устройство можно размещать в торце автоматической литейной линии. Для высокопроизводительных линий с пульсирующим перемещением форм, а также при длительной продолжительности заливки в торце линии удается свободно разместить две заливочные установки. Скорость движения литейных форм на участке заливки увеличивается в 1,5 раза, что позволяет увеличить накопление форм перед заливкой на 50% и соответственно снизить температуру перегрева металла на 20-30°, а также увеличить время охлаждения отливок на 10-15%.

Формула изобретения

1.Устройство для заливки форм на конвейерных линиях, содержащее тележку, смонтированный на ней рольганг с реверсивным приводом, поворотный ковш, опрокидыватель, установленный на цапфах в опоре, гидроцилиндр поворота опрокидывателя, отличающееся тем, что, с целью сокрацления времени на замену ковшей и уменьшения габаритов, оно снабжено фиксатором ковшей, расположенным в средней части рольганга, при этом продольная ось рольганга совпадает с продольной осью тележки, а опора опрокидывателя закреплена неподвижно на тележке.

2.Устройство по п. 1, отличающееся тем, что ось поворота ковша смещена вниз относительно его носка.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 1986 |

|

SU1438090A1 |

| Автоматический заливочный конвейер | 1940 |

|

SU76574A1 |

| УСТАНОВКА ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА И СПЛАВОВ В ФОРМЫ | 2001 |

|

RU2198068C2 |

| Устройство для заливки литейных форм установленных на тележках пульсирующего конвейера | 1983 |

|

SU1131595A1 |

| Двухпозиционная заливочная машина | 1976 |

|

SU725808A1 |

| УСТАНОВКА ДЛЯ ЗАБОРА И ТРАНСПОРТИРОВАНИЯ ЖИДКОГО АЛЮМИНИЯ | 2001 |

|

RU2207406C2 |

| Устройство для заливки форм наКОНВЕйЕРНыХ лиНияХ | 1979 |

|

SU829335A1 |

| Устройство для заливки жидкого металла | 1975 |

|

SU546432A1 |

| АВТОКЛАВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1972 |

|

SU329958A1 |

| Заливочная машина | 1990 |

|

SU1785802A1 |

Изобретение относится к литейному производству. Цель изобретения - сокращение времени на замену ковшей и уменьшение габаритов. Устройство содержит тележку I с рольгангом 2 с реверсивным приводом. На тележке установлен опрокидыватель 4 KOBiJia б. Po;ib -anr 2 снабжен фиксатором 7 KOBiiieii и упором 8. Заливочное устройство устанавли.вается перпендикулярно конвейерной линии. Заполненный металлом ковш 6 устанавливается в средней части рольганга 2 и загоняется в опрокидыватель. С помощью гидроцилиндра 5 опрокидыватель 4 поворачивается и металл заливается из ковша в формы. После опоро.жнения KOBIH опускается на рольганг и обратным ходом рольганга 2 перемещается до упора 8, MiuiVH фиксатор 7. находящийся в нерабоче.ч иоло-хе- umi. Очередной заио. 1ненны 1 задерживается фиксатором от продвижения за пустым ковшом. Продолжительность замены 40--30 с. УстроГ;сгво компактно и может быть размещено в торце автоматической литейной ,. I З. п. ф-.-1Ы, 3 ил. о (Л

Y,m,m

.З

| Устройство для заливки форм наКОНВЕйЕРНыХ лиНияХ | 1979 |

|

SU829335A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шморгун Я | |||

| Ш | |||

| и др | |||

| Механизированный участок заливки форм | |||

| Литейное производство, 1983, № 12, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1988-05-23—Публикация

1985-09-25—Подача