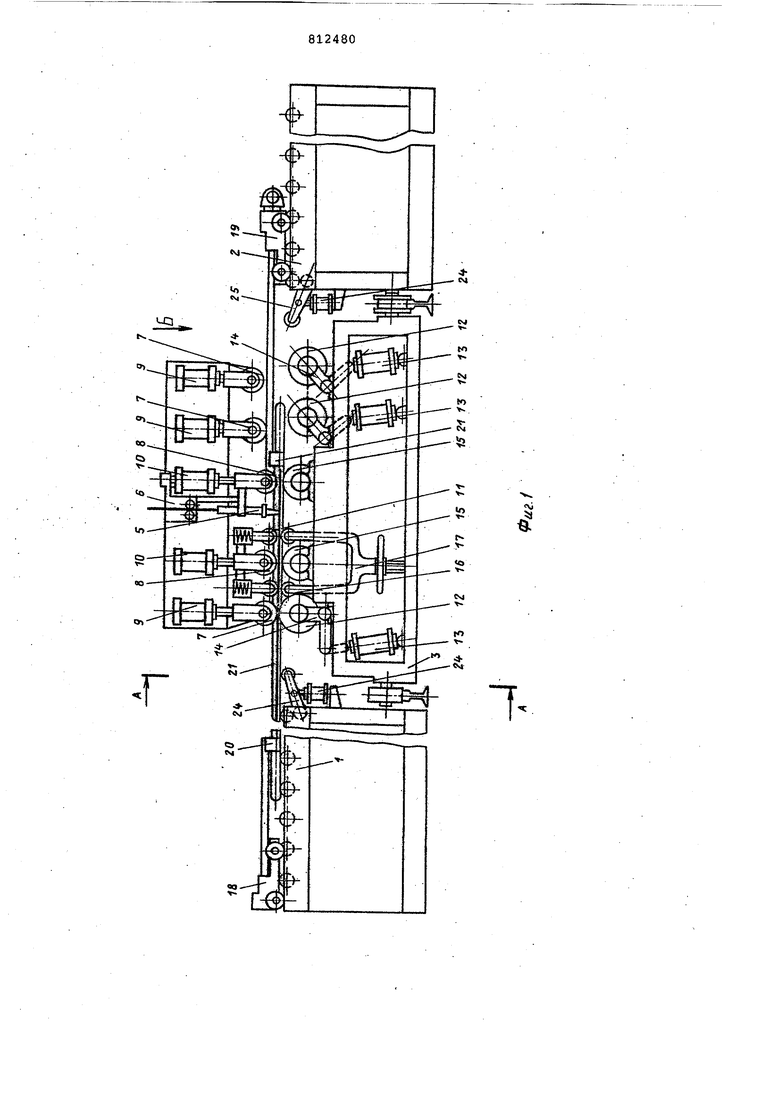

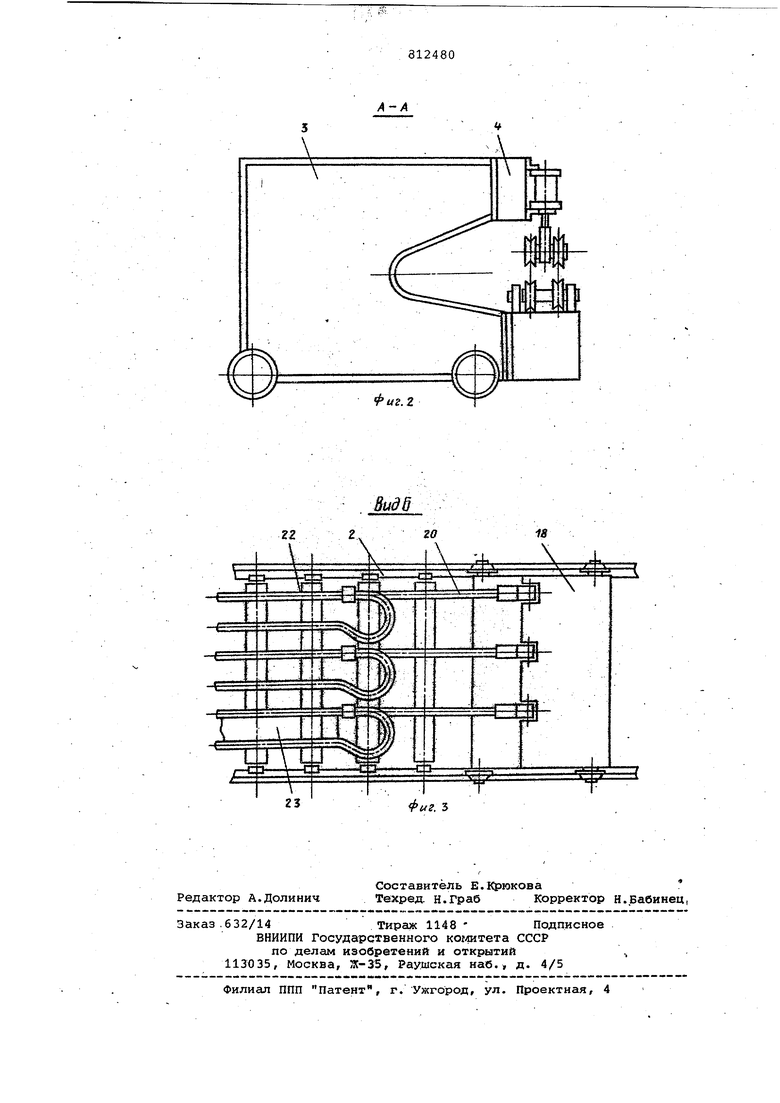

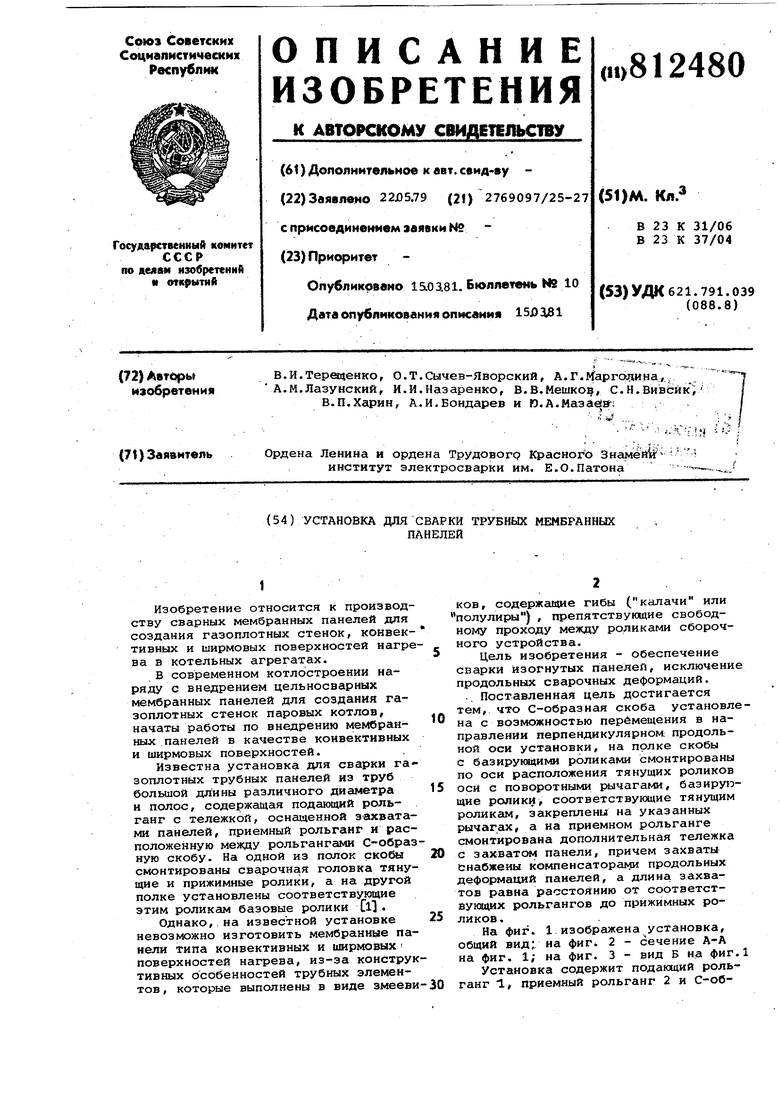

Изобретение относится к производству сварных мембранных панелей для создания газоплотных стенок, конвективных и ширмовых поверхностей нагре ва в котельных агрегатах. В современном котлостроении наряду с внедрением цельносварных мембранных панелей для создания газоплотных стенок паровых котлов, начаты работы по внедрению мембранных панелей в качестве конвективных и ширмовых поверхностей. Известна установка для сварки га зоплотных трубных панелей из труб большой длины различного диаметра и полос, содержащая подающий рольганг с тележкой, оснащенной захватами панелей, приемный рольганг и расположенную меяоду рольгангами С-образ ную скобу. На одной из полок ркобы смонтированы сварочная головка тяну щие и прижимные ролики, а на другой полке установлены соответствующие этим роликам базовые ролики Ul« Однако, на известной установке невозможно изготовить мембранные па нели типа конвективных и ширмовых поверхностей нагрева, из-за констру тивных особенностей трубных элементов, которые выполнены в виде змееви ков, содержащие гибы (калачи или полулиры) , препятствующие свободному проходу между роликами сборочного устройства. Цель изобретения - обеспечение сварки изогнутых панелей, исключение продольных сварочных деформаций. ., Поставленная цель достигается тем, что С-образная скоба установлена с возможностью перемещения в направлении перпендикулярном; продольной оси установки, на полке скобы с базирующими роликами смонтированы по оси расположения тянущих роликов оси с поворотными рычагами, базирующие ролики, соответствующие тянущим роликам, закреплены на указанных рычагах, а на приемном рольганге смонтирована дополнительная тележка с захватом панели, причем захваты снабжены компенсатораъш продольных деформаций панелей, а длина захватов равна расстоянию от соответствующих рольгангов до прижимных роликов. На фиг. 1 изображена установка, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг.1 Установка содержит подающий рольганг 1, приемный рольганг 2 и С-оСразную скобу 3, установленную между рольгангами с возможностью перемеще ния в направлении перпендикулярном продольной оси установки и подачи панелей. На верхней полке 4 скабы 3 смонтированы сварочная головка 5, механизм б подачи сварочной проволоки/ тянущие ролики 7 и прижимные ролики У, закрепленные на штоках соответст вующих им пневмоцилиндров 9 и 1О. При этом для совместного подъема св рочной головки 5 и одного из прижим ных роликов 8 указанная сварочная головка закреплена на штоке соответ ствующего данному ролику пневмоцилиндра 10. На штоке пневмоцилиндра 10 второго прижимного ролика 8 закреплены подпружиненные ролики Ц. На нижней полке скобы 2 смонтиро ваны базовые ролики 12, закрепленные на поворотных от пневмоцилиндров 13 рычагах 14, стационарные базовые роли кц 15 и прижимные ролики 16, смонтированные на подъемной вилке 17 и установленные по оси рол ков 11. , Оси поворота рычагов 14 закрепле ны на прямой,проходящей через оси тянущих роликов 7. Подающий и приемный рольганги снабжены приводной 18 и неприводной 19 тележками с захватами 20,. 21 панелей/состоящих из трубных элементо 22 и полос 23. На рольгангах 1 и 2 закреплены пневмоцилиндры 24, на штоках которы смонтированы подъемные рычаги 25 с роликами на его плечах. Установка работает следующим об разом. Поперечным перемещением скобу 3 устанавливают в одно из крайних по-г ложений и цеховыми подъемно-транспортными средствами, на подающий и приемный рольганги 1 и 2 мезцду приводной и неприводной тележками 18 и 19укладывают трубный элемент 22, гибы которого закрепляют в зажимах 20тележки 18 и зажимах 21 тележки 19, nocjie чего включают пневмоцилин ры 23, поднимая рычаги 24, и поднимают в зажатом состоянии трубный элемент 22. Затем скобу 3 с подняты ми в верхнее крайнее Положение тяну щими ррликами 7 и прижимными роликами 8. поперечно перемещают и устанавливают так, чтобы впадины базовы роликов 12 и 15 располагались под свариваемой парой труб, затем пневмоцилиндром 23 опускают трубный эле мент 22 и укладывают свариваемую тару труб воУвпадйны базовых роликов 12 и 15. После укладки трубного элемента 22 между свариваемой парой труб на прижимные ролики 16 с вилкой 17 укладывают полосу 23 и все элементы подлежащие сварке, зажимают верхними ррликами 11 и 8 под действием пневмоцилиндров 10, а также тянущими роликами 7 под действием пневмоцилиндров 9 только со стороны подающего рольганга 1. Со стороны приемного рольганга 2 тянущие ролики 17 подняты вверх, а базовые ролики 12, спущены пневмоцилиндрами 13, :что.дает возможность свободному прохождению гибов в начале сварки, . После чего настраивают сварочные головки, затем включаютпривод вра-. щения приводных .роликов 15 и 12 одновременно включаются в аботу механизм 6 подачи проволоки сварочного устройства и начинается процесс сварки. В начальный период сварки гибы проходят между роликами 12 и 7 со стороны приемного рольганга 2, после чего ролики 12 и 7 заишмают свариваемую п.ару труб пневмоцилиндрами 13 и 9 процесс сварки продолжается при полностью зажатых свариваемых -элементах. С целью исключения сварочных деформаций , образукщихся вследствие возможного отклонения положения шва за счет изменения положения проставки по свариваемому сечению предусмотрена возможность изменения положения полосы 23, а значит и положения сварных швов относительно осей свариваемых труб. Осуществляется это как при неподвижных трубах, так и во время сварки путем вертикального перемещения винтовым механизмом подпружиненных роликов 11 и роликов 16. на вилке 17, которые зажимают -полосу 23. Конец сварки производят с опущенными роликами 10 и поднятыми роликами 7 со стороны подакацего рольганга 1, что дает возможность проходить гибу между роликами 12 и 7 и обеспечивает осуществление сварки по всей длине полосы 23. ., После наложения всей длины шва выключают сварочную аппаратуру и поднимают в верхнее крайнее положение ролики 11, 7 и 8, а трубный элемент (змеевик) 22 возвращают в исходное положение с маршевой скоростью приводной тележкой 18 подающего рольганга 1. После чего змеевик 22 поднимается рычагами 24, а скоба 3 поперечно перемещается под сварку следующей пары труб с полосой 2 и 3, и повторяется последовательность работы механизмов и процесса сварки. Такое конструктивное решение установки обеспечивает механизацию изготовления изогнутых панелей, повышает производительностьтруда и ул чшает качество изделий.

Формула, изобретения

Установка для сварки трубных мембранных панелей, содержащая подающий рольганг, установленную.на нем тележку с захватом панели, приемный рольганг и распложенную между рольгангами С-образную скобу, на одной из полок которой смонтированы сварочная головка, тянущие и прижимные ролики, а на другой попке установлены соответствукяцие этим роликам базовые ролики, о т л и ч а ю щ а яс я тем, что, с целью обеспечения сварки изогнутых панелей, С-образная скоба установлена с возможностью перемшцения в направлении перпендикулярном продольной оси установки, на полке скобы с базирующими роликами по оси расположения THHynpix роли-г ков смонтированы оси с поворотньош рычагами, соответствующие тянупи роликам, базирующие ролики закреплены на указанных поворотных рычагах, а на приемном рольганге c « нтиpoвaнa дополнительная тележка с захватом панели, гчри этом захваты основной и дополнительной тележек снабжены компенсаторами продольных сварочных деформаций панелей, а длина захватов

0 выполнена рявной расстоянию от соответствусощего рольганга до прижимных роликов.

Источники информации,

5 принятые во внимание при экспертизе

1. Авторское свидетельство СССР №210286, кл. В 23 К 37/04, 10.09.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки трубных панелей из змеевиков | 1979 |

|

SU859094A1 |

| Устройство для сборки и сварки трубных панелей из змеевиков | 1982 |

|

SU1055619A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Установка для сборки и сварки трубных секций | 1990 |

|

SU1810265A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Кондуктор для сварки продольного шва обечайки | 1983 |

|

SU1261765A1 |

| Машина для контактной шовнойСВАРКи | 1978 |

|

SU795811A1 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

гг

18

Фиг. 3

Авторы

Даты

1981-03-15—Публикация

1979-05-22—Подача