Изобретение относится к сварке, а именно к конструкции устройств для сборки и сварки трубных панелей из змеевиков, и может быть использовано при изготовлении паронагревателей и водяных экономайзеров д.ля котлоагрегатов ТЭЦ. В современном котлостроении котельные агрегаты набирают из мембран ных трубных панелей, служащих для создания газоплотных экранов в топочиой камере и газоплотных блоков стенового заполнения в конвективной шгисте. Каждая сварная трубная панель состоит из 20-40 труб круглого сечения с перемычкой мезеду ними, соединяемых между собой продольными сварочными швами Ell . Однако, наряду с внедрением цельносварных мембранных трубных панелей для создания газоплотных экранов начаты работы по внедрению мембранных трубных панелей змеевикового типа, служащих для создания паронагреватвлей и экономайзеров. Панели змеевикового типа изготавливают из змеевиков с гибами в форме калачей и приваренными металлическими полосами между параллельными трубами змеевика, Известна установка для изготовления газоплотных панелей путем приварки между трубами металлических полос, содержащая станину, сварочные головки, механизм, подачи присадочной проволоки с регулируемыми мундштуками, сборочное устройство, приводы и подающие прижимные ролики. Прижимные ролики обеспечивают регулирование поперечных деформаций с соблюдением заданных размеров панели. Сварку производят с двух сторон с кантовкой панели 23 Известно устройство для сборки и сварки трубных панелей из змеевиков, содержащее смонтированные на осиовании сварочные головки, рольганг, опорные ролики для размещения на них свариваемого изделия, снабженные прижимными роликами две твйежкн и пневмоцилиндры со штоками, прижимающими тележки к опорным роликам и несущими захваты з}. Недостаток известного устройствартсутствие узла, позволяющего осуществить жесткое закрепление трувных элементов змеевика и исключающего выход элементов змеевика из горизонтальной плоскости при его перемещении в процессе сварочиых

работ, что не обеспечивает качество сборки эмеевиковых элементов под сварку и.затрудняет соблюдение геометрических форм и размеров изделия, Кроме того, конструкция существующих прижимных роликов препятствует свободному прохождению изгибов змеевика с одновременным прижатием трубных элементов между собой, что не позволяет производить начало и конец сварки в процессе изготовления панели.

Цель изобретения - обеспечение качества сборки змеевиковых элементов под сварку и соблюдение геометрических форм и размеров изделия за счет жесткого закрепления трубных элементов замеевика, исключающего отклонение змеевиковых элементов в горизонтальном и вертикальном направлениях обеспечение непрерывности приварки металлических полос между трубащ змеевика в процессе изготовления изделий за счет свободного прохождения изгибов змеевика между роликами с одновременным прижатием трубных элe.eнтoв, а также повышение производительности.

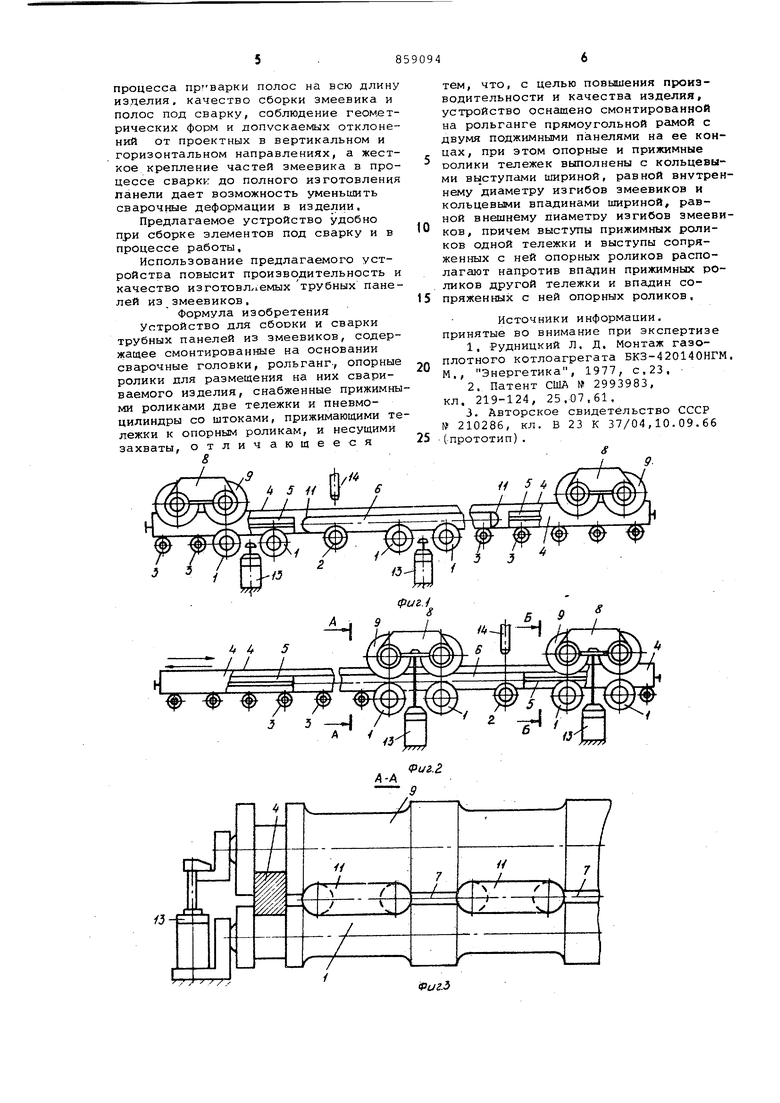

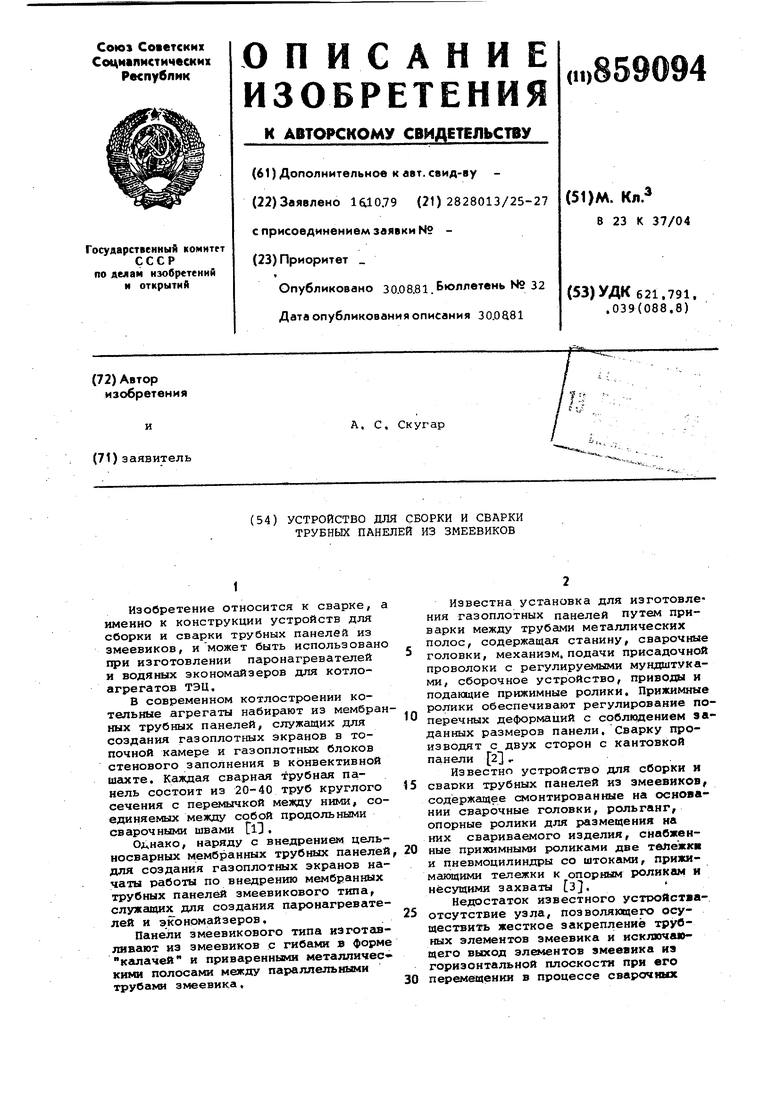

Указанная цель достигается тем, что устройство для сборки и сварки трубных панелей из змеевиков, содержащее смонтированные на основании сварочные головки, рольганг, опорные ролики для размещения на них свариваемого изделия, снабженные прижим;1ыми роликами две тележки и пневмоцилиндры со штоками, прижимающими тележки к опорным роликам и несущими захваты, оснащено смонтированной на рольганге прямоугольной рамой с двум поджимными панелями на ее концах, при этом опорные и прижимные ролики тележек вьтолнены с кольцевыми выступами шириной, равной внутреннему диаметру изгибов змеевиков и кольцевыми впадинами шириной, равной внешнему диаметру изгибов змеевиков, причем выступы прижимных роликов одной тележки и выступы сопряженных с ней опорных роликов располагают напротив впадины прижимных роликов другой тележки и впадин сопряженных с ней опорных роликов,

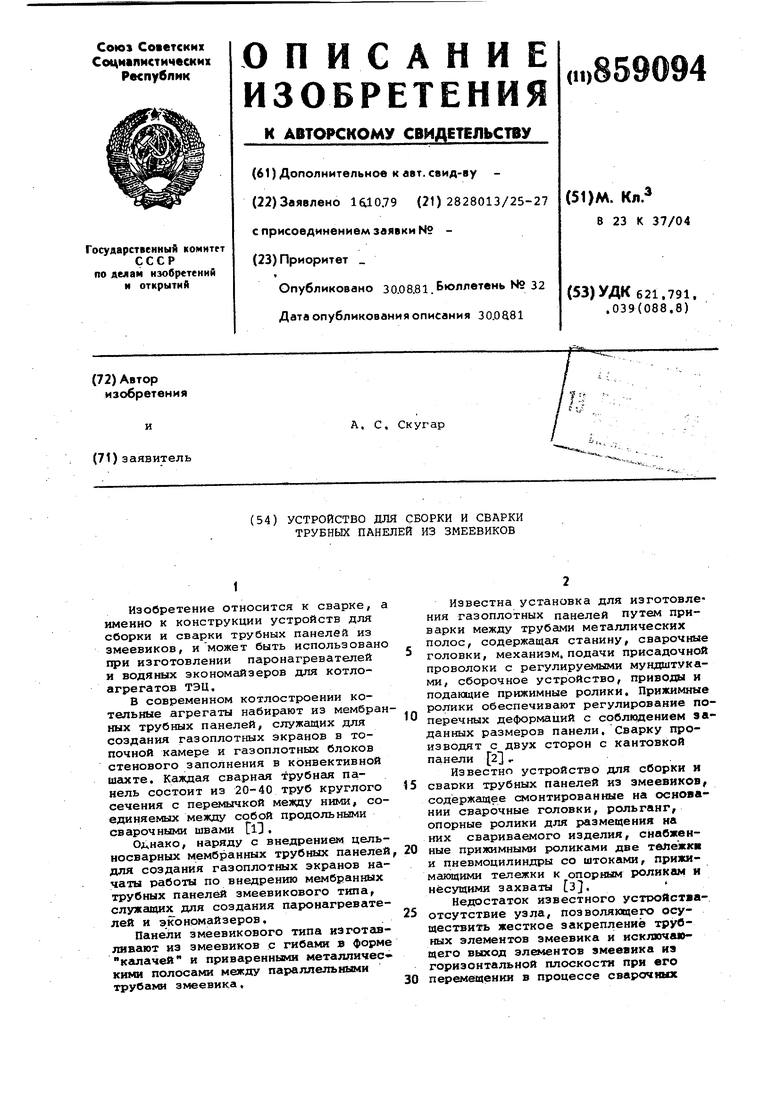

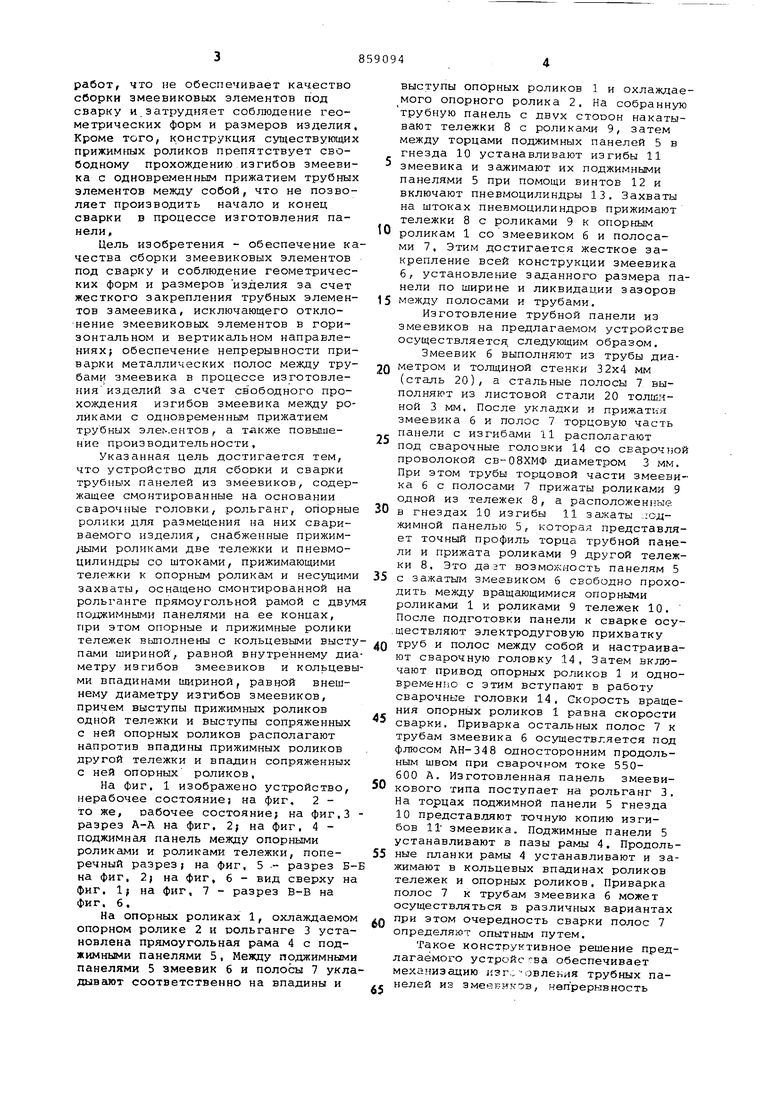

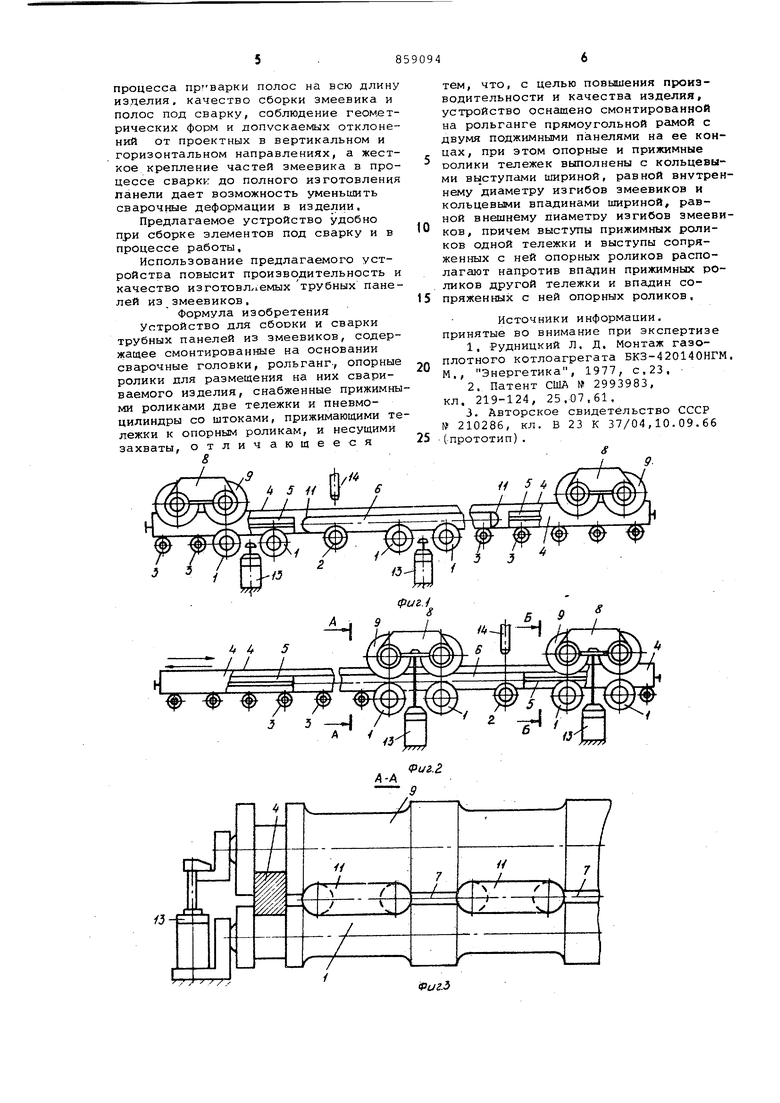

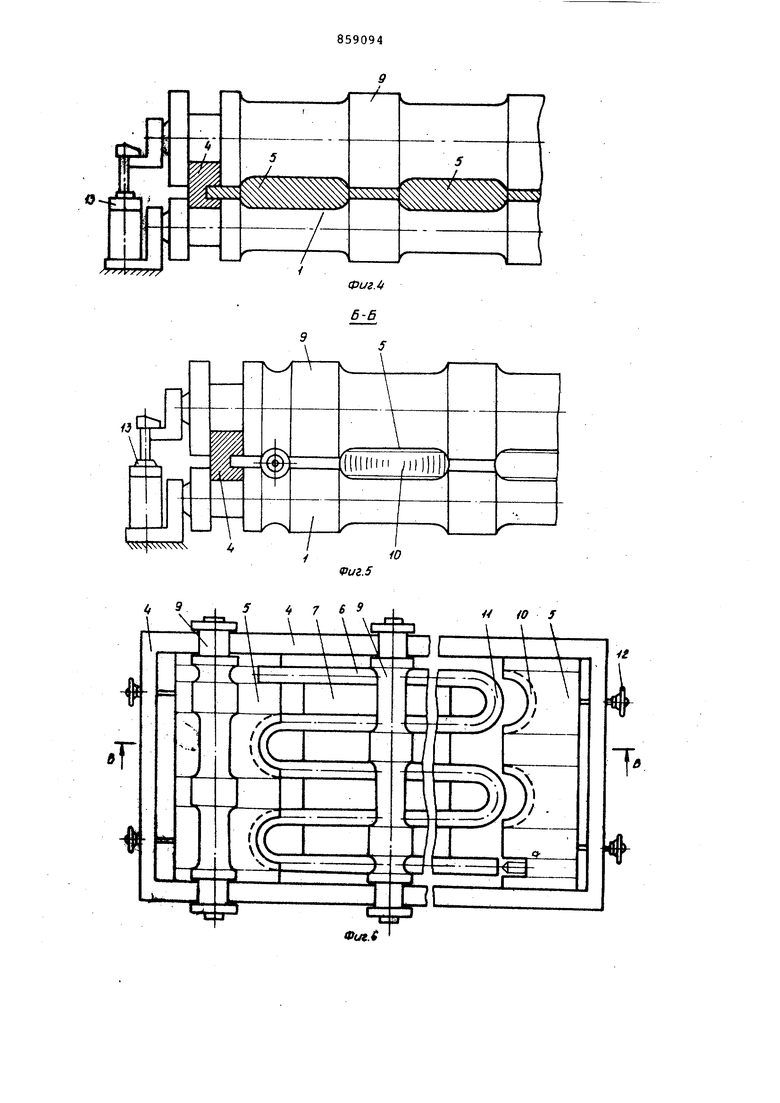

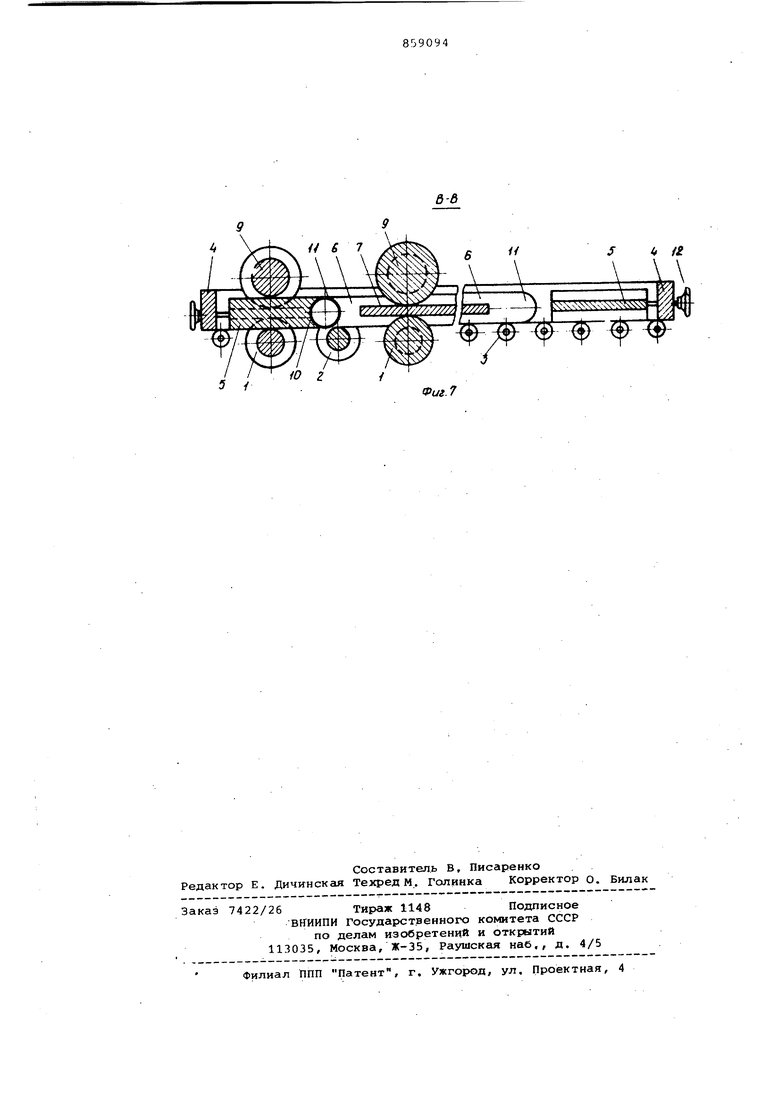

На фиг, 1 изображено устройство, нерабочее состояние; на фиг, 2 то же, рабочее состояние на фиг,3 разрез А-А на фиг, 2} на фиг, 4 поджимная панель между опорными роликами и роликами тележки, поперечный разрез; на фиг, 5 .- разрез Бна фиг, 2) на фиг, 6 - вид сверху на фиг. If на фиг, 7 - разрез В-в на фиг, 6.

На опорных роликах 1, охлаждаемом опорном ролике 2 и рольганге 3 установлена прямоугольная рама 4 с поджимными панелями 5, Меяаду поджимными панелями 5 змеевик 6 и полосы 7 укладывают соответственно на впадины и

выступы опорных роликов 1 и охлаждае мого опорного ролика 2. На собранную трубную панель с двух СТОРОН накатывают тележки 8 с роликами 9, затем между торцами поджимных панелей 5 в гнезда 10 устанавливают изгибы 11 змеевика и зажимают их поджимными панелями 5 при помощи винтов 12 и включают пневмоцилиндры 13, Захваты на штоках пневмоцилиндров прижимают тележки 8 с роликами 9 к опорным роликам 1 со змеевиком 6 и полосами 7, Этим достигается жесткое закрепление всей конструкции змеевика б, установление заданного размера панели по ширине и ликвидации зазоров между полосами и трубами.

Изготовление трубной панели из змеевиков на предлагаемом устройстве осуществляется, следующим образом.

Змеевик б выполняют из трубы диаметром и толщиной стенки 32x4 мм (сталь 20), а стальные полосы 7 выполняют из листовой стали 20 толщиной 3 мм. После укладки и прижатия змеевика б и полос 7 торцовую часть панели с изгибами 11 располагают под сварочные головки 14 со сварочной проволокой СВ-08ХМФ диаметром 3 мм. При этом трубы торцовой части змеевика б с полосами 7 прижаты роликами 9 одной из тележек 8, а расположен1;ые в гнездах 10 изгибы 11 загкаты .;олжимной панелью 5, которая представляет точный профиль торца трубной панели и прижата роликами 9 другой тележки 8. Это да:эт возможность панелям 5 с зажатым змеевиком б свободно проходить между вращающимися опорными роликами 1 и роликами 9 тележек 10. После подготовки панели к сварке осу.ществляют электродуговую прихватку труб и полос между собой и настраивают сварочную головку 14, Затем включают привод опорных роликов 1 и одновремен ю с этим вступают в работу сварочные головки 14, Скорость вращения опорных роликов 1 равна скорости сварки. Приварка остальных полос 7 к трубам змеевика б осуществляется под флюсом АН-348 односторонним продольным швом при сварочном токе 550600 А. Изготовленная панель змеевикового типа поступает на рольганг 3. На торцах поджимной панели 5 гнезда 10 представляют точную копию изгибов 11 змеевика. Поджимные панели 5 устанавливают в пазы рамы 4, Продольные планки рамы 4 устанавливают и зажимают в кольцевых впадинах роликов тележек и опорных роликов. Приварка полос 7 к трубам змеевика б может осуществляться в различных вариантах при этом очередность сварки полос 7 определяют опытным путем.

Такое конструктивное решение предлагаемого устроит сва обеспечивает механизацию Ji3r,;, овления трубных панелей иэ змеекикэв, непрерывность процесса пр-варки полос на всю длину изделия, качество сборки змеевика и полос под сварку, соблюдение геометрических форм и допускаемых отклонений от проектных в вертикальном и горизонтальном направлениях, а жесткое крепление частей змеевика в процессе сварки до полного изготовления панели дает возможность уменьшить сварочные деформации в изделии. Предлагаемое устройство удобно при сборке элементов под сварку и в процессе работы. Использование предлагаемого устройства повысит производительность и качество изготовл/1емых трубных панелей из змеевиков, Формула изобретения Устройство для сборки и сварки трубных панелей из змеевиков, содержащее смонтированные на основании сварочные головки, рольганг-, опорные ролики для размещения на них свариваемого изделия, снабженные прижимны ми роликами две тележки и пневмоцилиндры со штоками, прижимающими те лежки к опорным роликам, и несущими захваты, отличающееся 8 i4 5 11

(Риг.2 тем, что, с целью повьаиения прюиэводительности и качества изделия, устройство оснащено смонтированной на рольганге прямоугольной рамой с двумя поджимными панелями на ее концах, при этом опорные и прижимные оолики тележек вьшолнены с кольцевыми выступами шириной, равной внутреннему диаметру изгибов змеевиков и кольцевыми впадинами шириной, равной внешнему диаметру изгибов змеевиков, причем выступы прижимных роликов одной тележки и выступы сопряженных с ней опорных роликов располагают напротив впадин прижимных роликов другой тележки и впадин сопряженных с ней опорных роликов. Источники информации, принятые во внимание при экспертизе 1.Рудницкий Л, Д. Монтаж газоплотного котлоагрегата БКЗ-420140НГМ, М,, Энергетика, 1977, с,23. 2.Патент США № 2993983, кл. 219-124, 25,07,61, 3.Авторское свидетельство СССР № 210286, кл, В 23 К 37/04,10.09.66 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки трубных панелей из змеевиков | 1982 |

|

SU1055619A1 |

| Установка для сварки трубных мемб-РАННыХ пАНЕлЕй | 1979 |

|

SU812480A1 |

| Способ изготовления мембранных трубных панелей | 1973 |

|

SU616107A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Способ соединения двух элементов | 1976 |

|

SU648312A1 |

| Установка для дуговой сварки в среде углекислого газа кольцевых швов | 1973 |

|

SU526479A1 |

| Стенд для сборки и приварки балокК пОлОТНищАМ плОСКиХ СудОВыХ пА-НЕлЕй | 1979 |

|

SU812491A1 |

Л

«

Фиг.7

Авторы

Даты

1981-08-30—Публикация

1979-10-16—Подача