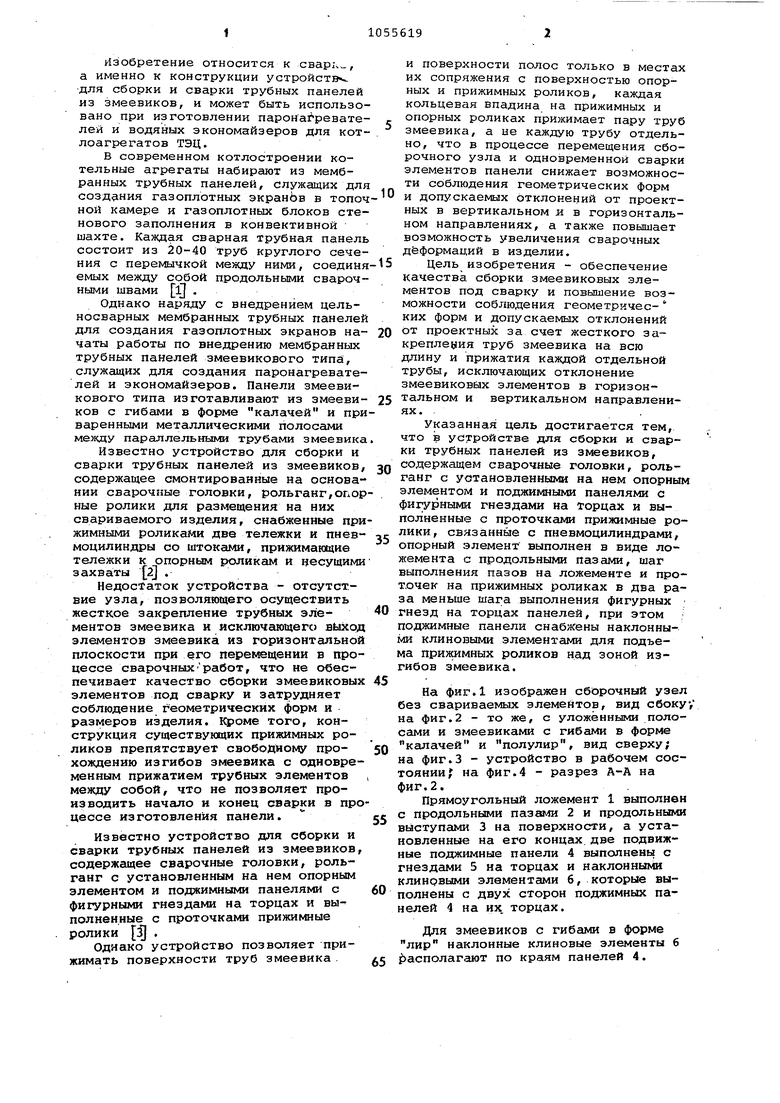

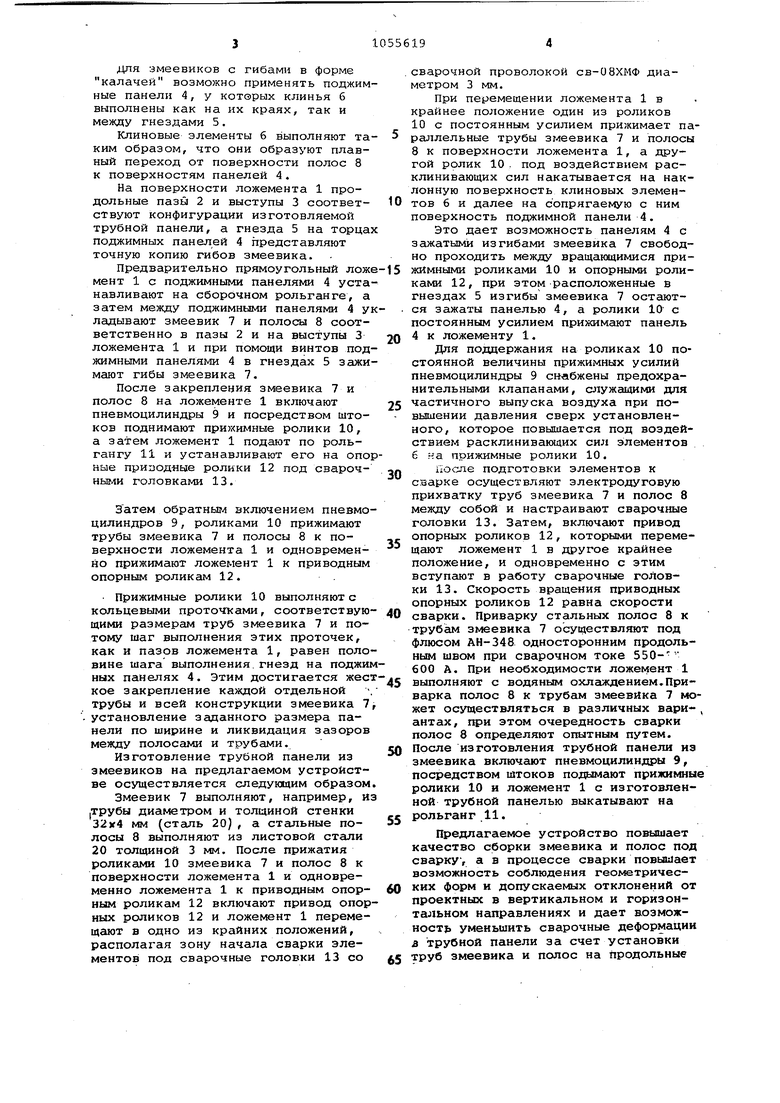

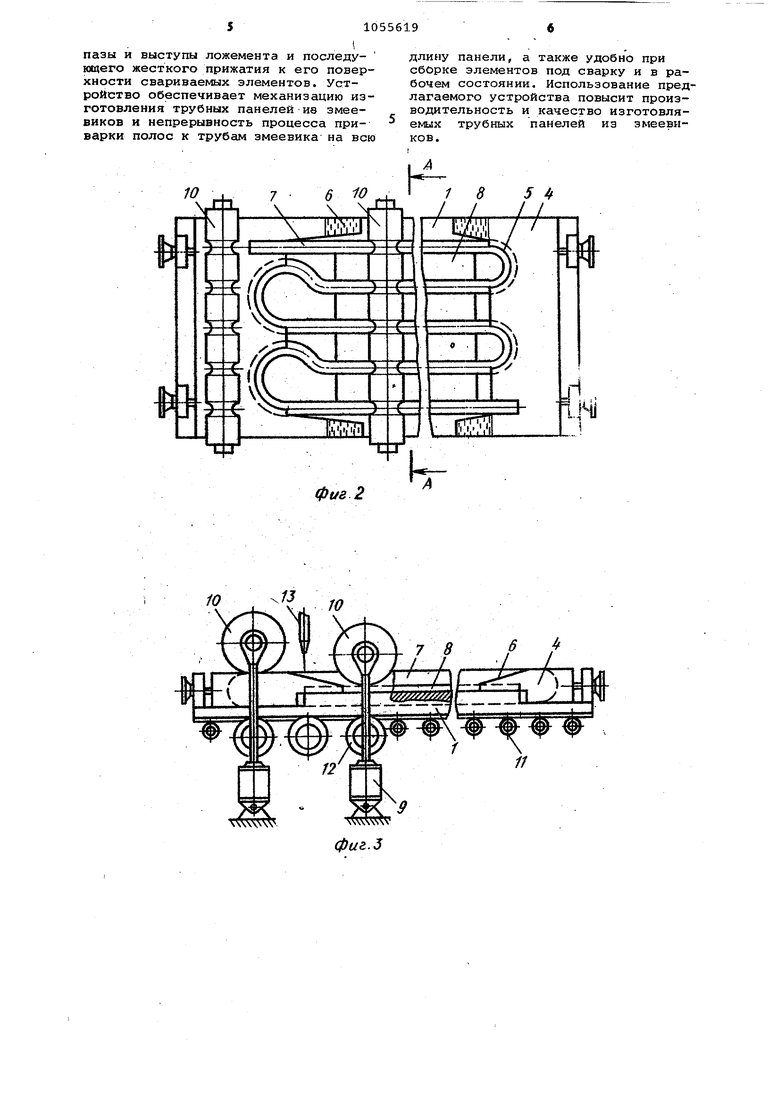

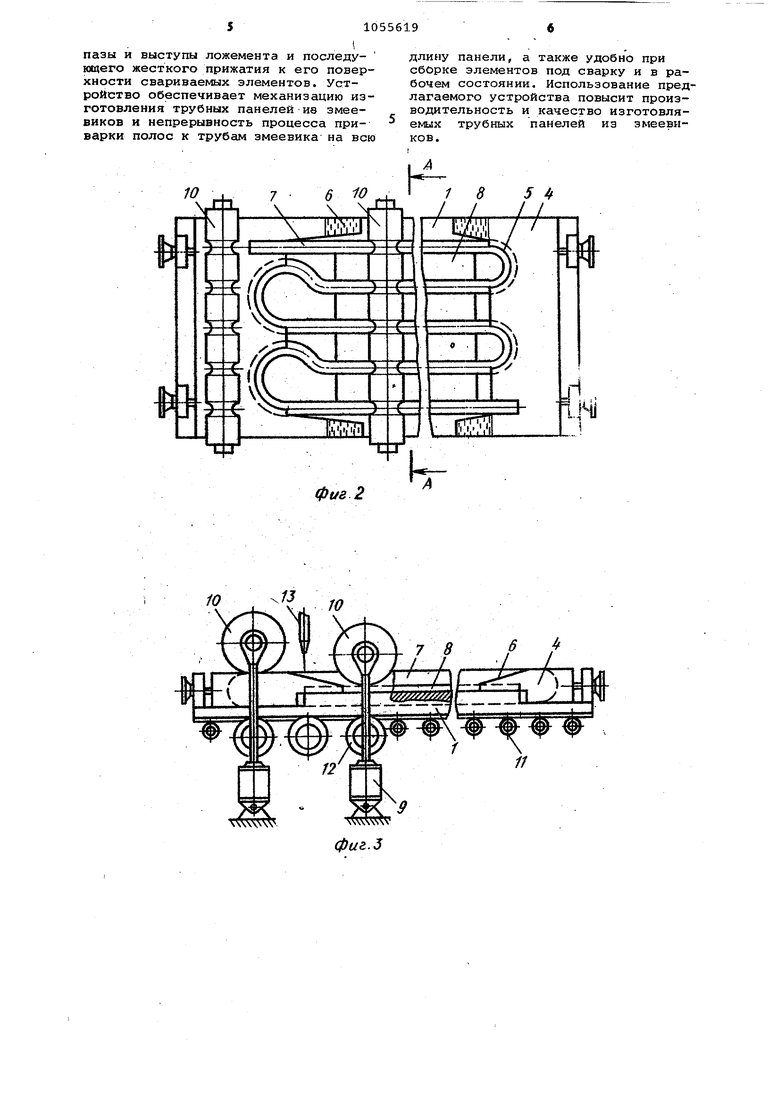

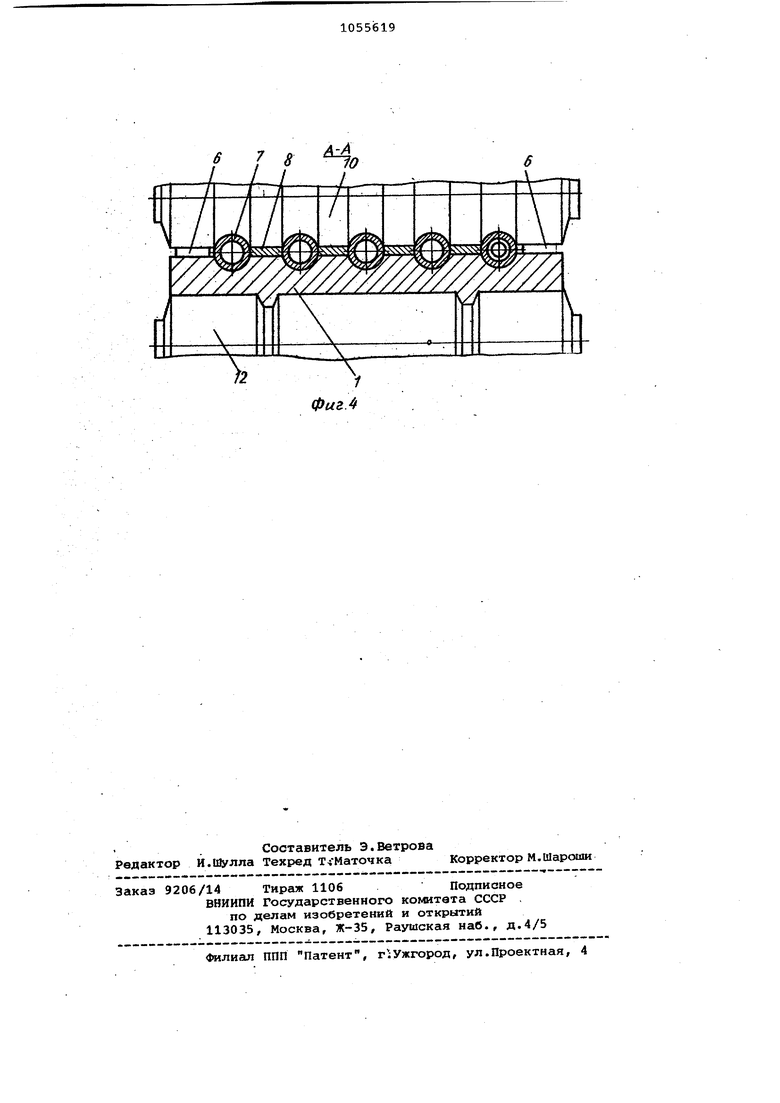

Изобретение относится к свар;.-, а именно к конструкции устройств для сборки и сварки трубных панелей из змеевиков, и может быть использовано при изготовлении паронаГревателей и водяных экономайзеров для котлоагрегатов ТЭЦ. В современном котлостроении котельные агрегаты набирают из мембранных трубных панелей, служащих для создания газоплотных экранЬв в топоч ной камере и газоплотных блоков стенового заполнения в конвективной шахте. Каждая сварная трубная панель состоит из 20-40 труб круглого сечения с перемычкой между ними, соединя емых между собой продольными сварочными швами Щ . Однако наряду с внедрением цельносварных мембранных трубных панелей для создания газоплотных экранов начаты работы по внедрению мембранных трубных панелей змеевикового типа, служащих для создания паронагревателей и экономайзеров. Панели змеевикового типа изготавливают из змеевиков с гибами в форме калачей и при варенными металлическими полосами между параллельными трубами змеевика Известно устройство для сборки и сварки трубных панелей из змеевиков, содержащее смонтированные на основании сварочные головки, рольганг,опор ные ролики для размещения на них свариваемого изделия, снабженные при жимными роликами два тележки и пневмоцилиндры со штоками, прижимающие тележки к опорным роликам и несущими захваты 2J . Недостаток устройства - отсутствие узла, позволяющего осуществить жесткое закрепление трубных элементов змеевика и исключающего выход элементов змеевика из горизонтальной плоскости при его перемещении в процессе с варочныхработ, что не обеспечивает качество сборки змеевиковых элементов под сварку и затрудняет соблюдение геометрических форм и размеров изделия. Кроме того, конструкция существующих прижимных роликов препятствует свободному прохождению изгибов змеевика с одновременным прижатием трубных элементов между собой, что не позволяет производить начало и конец сварки в про цессе изготовления панели. Известно устройство для сборки и сварки трубных панелей из змеевиков, содержащее сварочные головки, рольганг с установленным на нем опорным элементом и поджимными панелями с фигурными гнездами на торцах и выполненные с проточками прижимные ролики 5 . Однако устройство позволяет прижимать поверхности труб змеевика и поверхности полос только в местах их сопряжения с поверхностью опорных и прижимных роликов, каждая кольцевс1я впадина на прижимных и опорных роликах прижимает пару труб змеевика, а не каждую трубу отдельно, что в процессе перемещения сборочного узла и одновременной сварки элементов панели снижает возможности соблюдения геометрических форм и допускаемых отклонений от проектных в вертикальном и в горизонтальном направлениях, а также повышает возможность увеличения сварочных деформаций в изделии. Цель изобретения - обеспечение качества, сборки змеевиковых элементов под сварку и повышение возможности соблюдения геометряческих форм и допускаемых отклонений от проектных за счет жесткого закреплеуия труб змеевика на всю длину и прижатия каждой отдельной трубы, исключающих отклонение змеевиковах элементов в горизонтальном и вертикальном направлениях. Указанная цель достигается тем, что в устройстве для сборки и сварки трубных панелей из змеевиков, содержащем сварочные головки, рольганг с установленными на нем опорным элементом и поджимными панелями с фигурными гнездами на торцах и выполненные с проточками прижимные ролики, связанные с пневмоцилиндрами, опорный элемент выполнен в виде ложемента с продольными пазами, шаг выполнения пазов на ложементе и прот.очек на прижимных роликах в два раза меньше шага выполнения фигурных гнезд на торцах панелей, при этом поджимные панели снабжены наклонными клиновыми элементами для подъема прижимных роликов над зоной изгибов зм€;евика. На фиг.1 изображен сборочный узел без свариваемых элементов, вид сбоку/ на фиг.2 - то же, с уложенными полосамк и змеевиками с гибами в форме калачей и полулир, вид сверху; на фиг.З - устройство в рабочем состоянии на фиг.4 - разрез А-А на фиг.2. Прямоугольный ложемент 1 выполнен с продольными пазами 2 и продольными BbJCTynciMit 3 на поверхности, а установленные на его концах две подвижные поджимные панели 4 выполнены с гнездами 5 на торцах и наклонными клинрвыми элементами 6, которые выполнены с двух сторон поджимных панелей 4 на их торцах. Для змеевиков с гибами в форме лир наклонные клиновые элементы 6 располагают по краям панелей 4. для змеевиков с гибами в форме калачей возможно применять поджим ные панели 4, у которых клинья б выполнены как на их краях, так и между гнездами 5. Клиновые элементы б выполняют та КИМ образом, что они образуют плавный переход от поверхности полос 8 к поверхностям панелей 4. На поверхности ложемента 1 продольные пазы 2 и выступы 3 соответствуют конфигурации изготовляемой трубной панели, а гнезда 5 на торца поджимных панелей 4 представляют точную копию гибов змеевика. Предварительно прямоугольный лож мент 1 с поджимными панелями 4 уста навливают на сборочном рольганге, а затем между поджимными панелями 4 у ладывают змеевик 7 и полосы 8 соответственно в пазы 2 и на выступы 3 ложемента 1 и при помощи винтов под жимными панелями 4 в гнездах 5 зажи мают гибы змеевика 7. После закрепления змеевика 7 и полос 8 на ложементе 1 включают пневмоцилиндры 9 и посредством штоков поднимают прижимные ролики 10, а затем ложемент 1 подают по рольгангу 11 и устанавливают его на опо ные при:аод«ые ролики 12 под сварочными головками 13. Затем обратным включением пневмо цилиндров 9, роликами 10 прижимают трубы змеевика 7 и полосы 8 к поверхности ложемента 1 и одновременно прижимают ложемент 1 к приводным опорным роликам 12.. Прижимные ролики 10 выполняют с кольцевыми проточками, соответствую щими размерс1М труб змеевика 7 и потому шаг выполнения этих проточек, как и пазов ложемента 1, равен поло вине шага выполнения.гнезд на поджи ных панелях 4. Этим достигается жес кое закрепление каждой отдельной трубы и всей конструкции змеевика 7 установление заданного размера панели по ширине и ликвидация зазоров между полосами и трубами. Изготовление трубной панели из змеевиков на предлагаемом устройстве осуществляется следующим образом Змеевик 7 выполняют, например, и .трубы диаметром и толщиной стенки 32x4 мм (сталь 20}, а стальные полосы 8 выполняют из листовой стали 20 толщиной 3 мм. После прижатия роликами 10 змеевика 7 и полос 8 к поверхности ложемента 1 и одновременно ложемента 1 к приводным опорным роликам 12 включают привод опор ных роликов 12 и ложемент 1 перемещают в одно из крайних положений, располагая зону начала сварки элементов под сварочные головки 13 со сварочной проволокой св-08ХМФ диаметром 3 мм. При перемещении ложемента 1 в крайнее положение один из роликов 10 с постоянным усилием прижимает параллельные трубы змеевика 7 и полосы 8 к поверхности ложемента 1, а другой ролик 10 , под воздействием расклинивающих сил накатывается на наклонную поверхность клиновых элементов 6 и далее на сопрягаемую с ним поверхность поджимной панели 4. Это дает возможность панелям 4 с зажатыми изгибами змеевика 7 свободно проходить между вращающимися прижимными роликами 10 и опорными роликами 12, при этом расположенные в гнездах 5 изгибы змеевика 7 остаются зажаты панелью 4, а ролики 10 с постоянным усилием прижимают панель 4 к ложементу 1. Для поддержания на роликах 10 постоянной величины прижимных усилий пневмоцилиндры 9 снабжены предохранительными клапанами, служащими для частичного выпуска воздуха при повышении давления сверх установленного, которое повышается под воздействием расклинивающих сил элементов 6 на прижимные ролики 10. После подготовки элементов к сварке осуществляют электродуговую прихватку труб змеевика 7 и полос 8 между собой и настраивают сварочные головки 13. Затем, включают привод опорных роликов 12, которыми перемещают ложемент 1 в другое крайнее положение, и одновременно с этим вступают в работу сварочные головки 13. Скорость вращения приводных опорных роликов 12 равна скорости сварки. Приварку стальных полос 8 к трубам эмеевика 7 осуществляют под флюсом АН-348 односторонним продольным швом при сварочном токе 550- 600 А. При необходимости ложемент 1 выполняют с водяным охлаждением.Приварка полос 8 к трубам змеевика 7 может осуществляться в различных вари- , антах, при этом очередность сварки полос 8 определяют опытным путем. После изготовления трубной панели из змеевика включают пневмоцилиндры 9, посредством штоков подымают прижимные ролики 10 и ложемент 1 с изготовленной трубной панелью выкатывают на рольганг 11. Предлагаемое устройство повышает качество сборки змеевика и полос под сварку, а в процессе сварки повышает возможность соблюдения геометрических форм и допускаемых отклонений от проектных в вертикальном и горизонтальном направлениях и дает аозможность уменьшить сварочные деформации а трубной панели за счет установки труб змеевика и полос на продольные

пазы и выступы ложемента и последунвдего жесткого прижатия к его поверхности свариваемых элементов. Устройство обеспечивает механизацию изготовления трубных панелей и8 змеевиков и непрерывность процесса приварки полос к трубам змеевика на всю

10

фиг 2

длину панели, а также удобно при сборке элементов под сварку и в рабочем состоянии. Использование предлагаемого устройства повысит производительность и качество изготовляемых трубных панелей из змеевиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки трубных панелей из змеевиков | 1979 |

|

SU859094A1 |

| Установка для сварки трубных мемб-РАННыХ пАНЕлЕй | 1979 |

|

SU812480A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| Установка для дуговой сварки полос встык | 1979 |

|

SU785007A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ТРУБНЫХ ПАНЕЛЕЙ ИЗ ЗМЕЕВИКОВ, содержащее сварочные головки, рольганг с установленными на нем опорным элементом и поджимными панелями с фигурными гнеЗдами на тсфцах и выполненные с проточками прижимные ролики, связанные спневмоцилиндрами, отличающееся тем, что, с целью повышения качества изделия , опорный элемент выполнен в виде ложемента с продольными пазами, шаг выполнения пазов на ложементе и проточек на прижимных роликах, в два раза меньше шага выполнения фигурных гнезд на торцах панелей, при этом поджимные панели снабжены наклонными клиновыми элементами для подъема прижимных роликов Нс1Д зоной изгибов .змеевика. S if 7 2 J О. :л 01 э: ;о фиг1

8

Фиг А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| .Рудницкий Л.Д | |||

| Приспособление для нагревания воздуха теплотой отработавшего воздуха | 1924 |

|

SU420A1 |

| М., Энергетика, 1977, с.23 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ., | |||

Авторы

Даты

1983-11-23—Публикация

1982-01-06—Подача