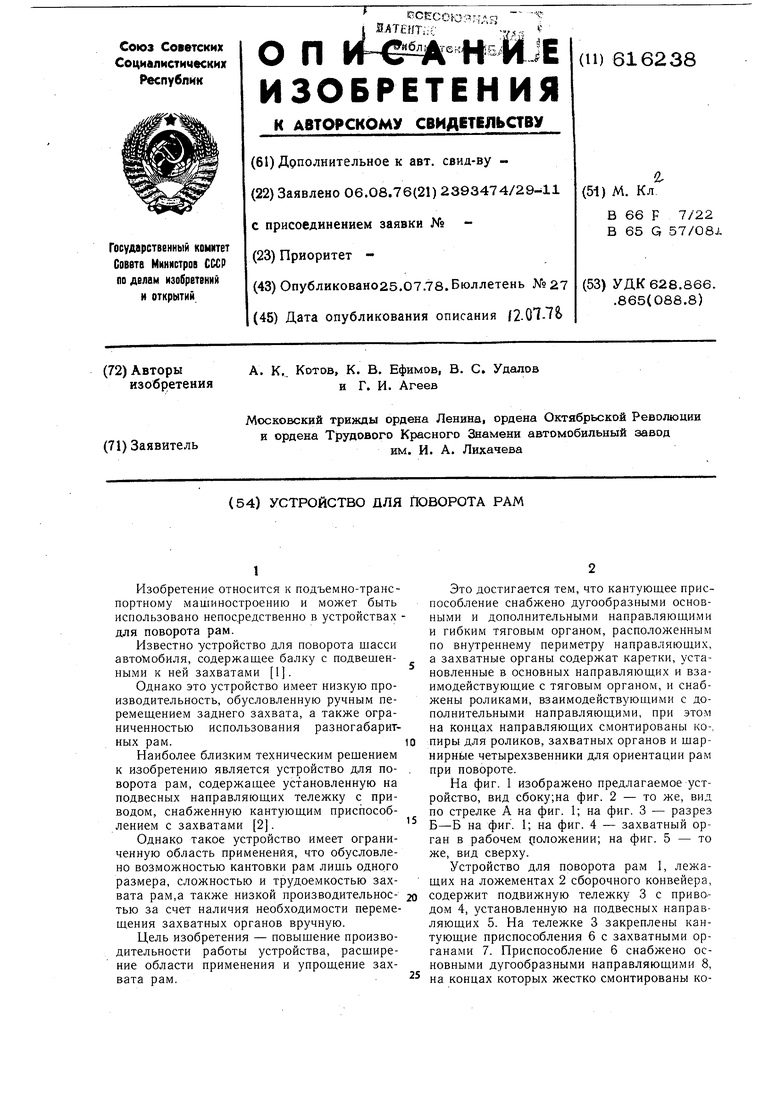

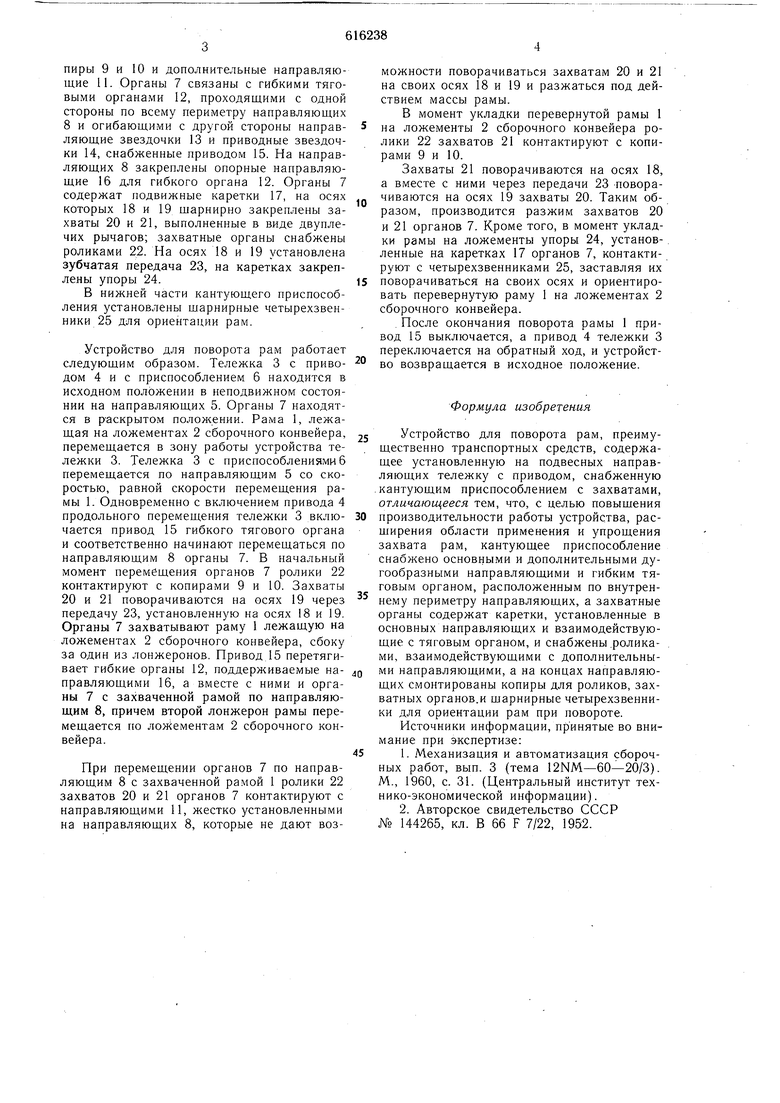

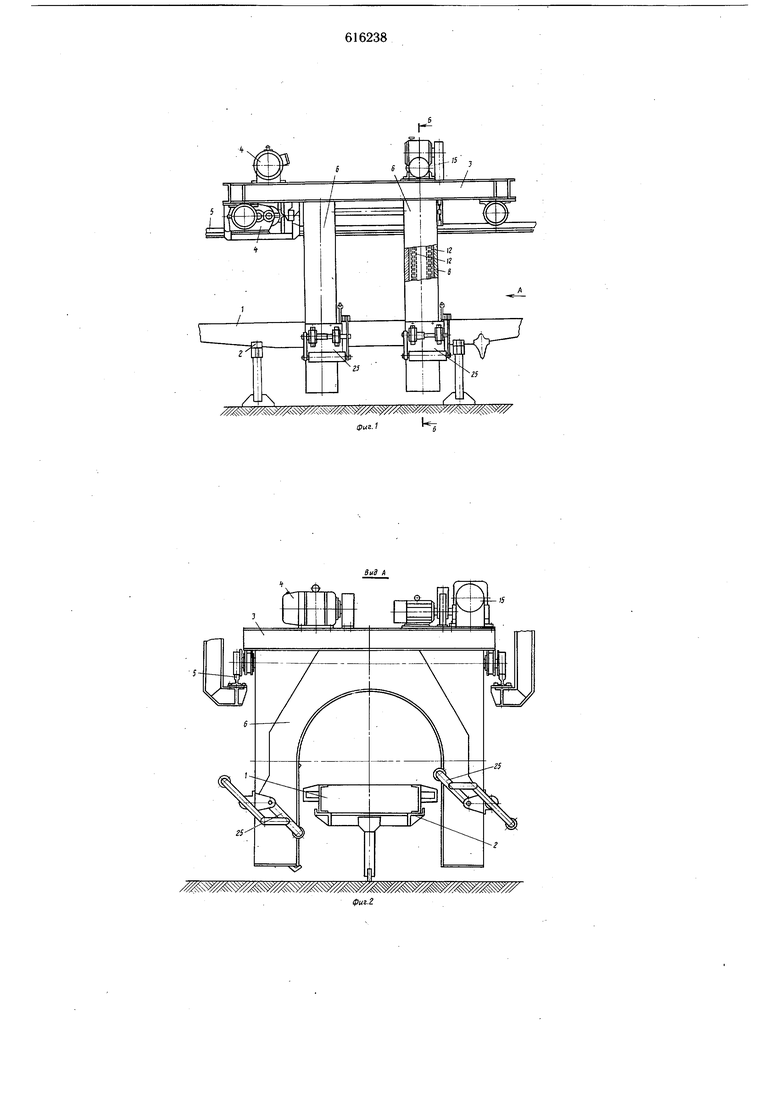

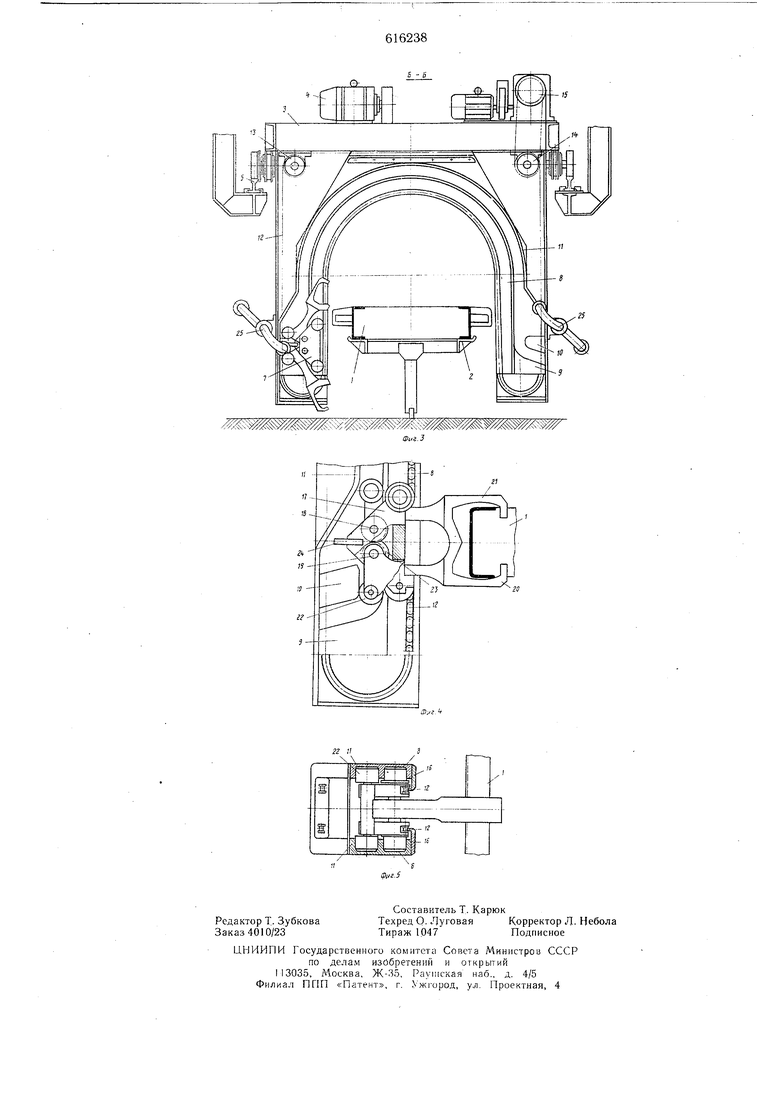

Изобретение относится к подъемно-транспортному машиностроению и может быть использовано непосредственно в устройствах для поворота рам. Известно устройство для поворота шасси авто1мобиля, содержаш,ее балку с подвешенными к ней захватами 1. Однако это устройство имеет низкую производительность, обусловленную ручным перемешением заднего захвата, а также ограниченностью использования разногабаритных рам. Наиболее близким техническим решением к изобретению является устройство для поворота рам, содержаш.ее установленную на подвесных направляюших тележку с приводом, снабженную кантуюшим приспособлением с захватами 2. Однако такое устройство имеет ограниченную область применения, что обусловлено возможностью кантовки рам лишь одного размера, сложностью и трудоемкостью захвата рам,а также низкой производительноетью за счет наличия необходимости перемещения захватных органов вручную. Цель изобретения - повышение производительности работы устройства, расширение области применения и упрош,ение захвата рам. Это достигается тем, что кантующее приспособление снабжено дугообразными основными и дополнительными направляющими и гибким тяговым органом, расположенным по внутреннему периметру направляющих, а захватные органы содержат каретки, установленные в основных направляюших и взаимодействующие с тяговым органом, и снабжены роликами, взаимодействующими с дополнительными направляющими, при этом на концах направляющих смонтированы ко-, пиры для роликов, захватных органов и шарHHpHbie четырехзвенники для ориентации рам при повороте. На фиг. 1 изображено предлагаемое устройство, вид сбоку;на фиг. 2 - то же, вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - захватный орган в рабочем роложении; на фиг. 5 - то же, вид сверху. Устройство для поворота рам 1, лежащих на ложементах 2 сборочного конвейера, содержит подвижную тележку 3 с приводом 4, установленную на подвесных направляющих 5. На тележке 3 закреплены кантующие приспособления 6 с захватными органами 7. Приспособление 6 снабжено основными дугообразными направляющими 8, на концах которых жестко смонтированы копиры 9 и 10 и дополнительные направляющие 11. Органы 7 связаны с гибкими тяговыми органами 12, проходящими с одной стороны по всему периметру направляющих 8 и огибающими с другой стороны направляющие звездочки 13 и приводные звездочки 14, снабженные приводом 15. На направляющих 8 закреплены опорные направляющие 16 для гибкого органа 12. Органы 7 содержат подвижные каретки 17, на осях которых 18 и 19 шарнирно закреплены захваты 20 и 21, выполненные в виде двуплечих рычагов; захватные органы снабжены роликами 22. На осях 18 и 19 установлена зубчатая передача 23, на каретках закреплены упоры 24.

В нижней части кантующего приспособления установлены щарнирные четырехзвенники 25 для ориентации рам.

Устройство для поворота рам работает следующим образом. Тележка 3 с приводом 4 и с приспособлением 6 находится в исходном положении в неподвижном состоянии на направляющих 5. Органы 7 находятся в р-аскрытом положении. Рама 1, лежащая на ложементах 2 сборочного конвейера, перемещается в зону работы устройства тележки 3. Тележка 3 с приспособлениями 6 перемещается по направляющим 5 со скоростью, равной скорости перемещения рамы 1. Одновременно с включением привода 4 продольного перемещения тележки 3 включается привод 15 гибкого тягового органа и соответственно начинают перемещаться ло направляющим 8 органы 7. В начальный момент перемещения органов 7 ролики 22 контактируют с копирами 9 и 10. Захваты 20 и 21 поворачиваются на осях 19 через передачу 23, установленную на осях 18 и 19. Органы 7 захватывают раму 1 лежащую на ложементах 2 сборочного конвейера, сбоку за один из лонжеронов. Привод 15 перетягивает гибкие органы 12, поддерживаемые направляющими 16, а вместе с ними и органы 7 с захваченной рамой по направляющим 8, причем второй лонжерон рамы перемещается по ложементам 2 сборочного конвейера.

При перемещении органов 7 по направляющим 8 с захваченной рамой 1 ролики 22 захватов 20 и 21 органов 7 контактируют с направляющими 11, жестко установленными на направляющих 8, которые не дают возможности поворачиваться захватам 20 и 21 на своих осях 18 и 19 и разжаться под действием массы рамы.

В момент укладки перевернутой рамы 1 на ложементы 2 сборочного конвейера ролики 22 захватов 21 контактируют с копирами 9 и 10.

Захваты 21 поворачиваются на осях 18, а вместе с ними через передачи 23 Поворачиваются на осях 19 захваты 20. Таким образом, производится разжим захватов 20 и 21 органов 7. Кроме того, в момент укладки рамы на ложементы упоры 24, установленные на каретках 17 органов 7, контактируют с четырехзвенниками 25, заставляя их поворачиваться на своих осях и ориентировать перевернутую раму 1 на ложементах 2 сборочного конвейера.

После окончания поворота рамы 1 привод 15 выключается, а привод 4 тележки 3 переключается на обратный ход, и устройство возвращается в исходное положение.

Формула изобретения

Устройство для поворота рам, преимущественно транспортных средств, содержащее установленную на подвесных направляющих тележку с приводом, снабженную кантующим приспособлением с захватами, отличающееся тем, что, с целью повыщения производительности работы устройства, расщирения области применения и упрощения захвата рам, кантующее приспособление снабжено основными и дополнительными дугообразными направляющими и гибким тяговым органом, расположенным по внутреннему периметру направляющих, а захватные органы содержат каретки, установленные в основных направляющих и взаимодействующие с тяговым органом, и снабжены.роликами, взаимодействующими с дополнительными направляющими, а на концах направляющих смонтированы копиры для роликов, захватных органов.и щарнирные четырехзвенники для ориентации рам при повороте.

Источники информации, принятые во внимание при экспертизе:

1.Механизация и автоматизация сборочных работ, вып. 3 (тема 12NM-60-20/3). М., 1960, с. 31. (Центральный институт технико-экономической информации).

2.Авторское свидетельство СССР № 144265, кл. В 66 F 7/22, 1952.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| Устройство для передачи изделий с одного конвейера на другой | 1983 |

|

SU1097543A1 |

| Автоматическая линия погрузки кирпича на печные вагонетки | 1983 |

|

SU1159787A1 |

| Ловитель кареток на наклонных участках подвесного конвейера | 1983 |

|

SU1129149A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| УСТРОЙСТВО для ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ | 1973 |

|

SU373235A1 |

| Подвесной конвейер для транспортировки длинномерных грузов | 1981 |

|

SU988682A1 |

| Тележечный конвейер | 1983 |

|

SU1087432A1 |

| Кран для погрузочно-разгрузочныхОпЕРАций HA пОдВЕСНОМ КОНВЕйЕРЕ | 1979 |

|

SU806587A1 |

| Устройство для погрузки и разгрузки тары | 1982 |

|

SU1036633A1 |

Авторы

Даты

1978-07-25—Публикация

1976-08-06—Подача