(54) СПОСОБ ФОРМОВКИ ОБОЛОЧЕК НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ формовки пустотелых изделий | 1975 |

|

SU640808A1 |

| Способ формовки деталей | 1977 |

|

SU733833A1 |

| Способ изготовления оболочек сложной формы на стержневых заготовках | 1975 |

|

SU695754A1 |

| Способ формовки оболочек на стержневых заготовках | 1975 |

|

SU695753A1 |

| Способ формовки деталей | 1977 |

|

SU727299A1 |

| Способ изготовления деталей типа оболочек со стержнем | 1977 |

|

SU738738A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194588C2 |

| Способ получения изделий типа оболочек с внутренним стержнем | 1977 |

|

SU619270A1 |

| Устройство для термофрикционной формовки изделий | 1986 |

|

SU1375393A1 |

Изсхбретенне относится к области обработки металлов давлением, в частности к изготавлеаию цили:н|Др -гчеС|К«х деталей типа .втуЛОК с применением нагре ва трением.

Известен способ получения оболочек из цилиндрических заготовок, включающий местный иа.прев saroTOiBKH токами высокой частоты и последующую формав ву изделия вращающемся инструментом 1.

Дл1Я осуществления cnocoiGa требуется п,римбненне самостоятельного источника нагрева, Кроме того, этот не позволяет, получать 0|болоч ки ступенчатой формы.

Известен также способ изготовления деталей типа втулок, включающий лагрев заготовки трением об и.нструмедт -и совмещенную фо.рмо.в,ку детали вращением инструмента относ ительно заготовки 2.

Однако этот способ не обеспечивает получение детали со ступенчатой оболочкой.

Целью изобретения является расширение тех.нологичеаких возможностей.

Эта цель достигается тем, что заготойку после получения на ней ступен меньшего диаметра лодстуживают, после чего фор,муют стзпень большего диа1мет1ра.

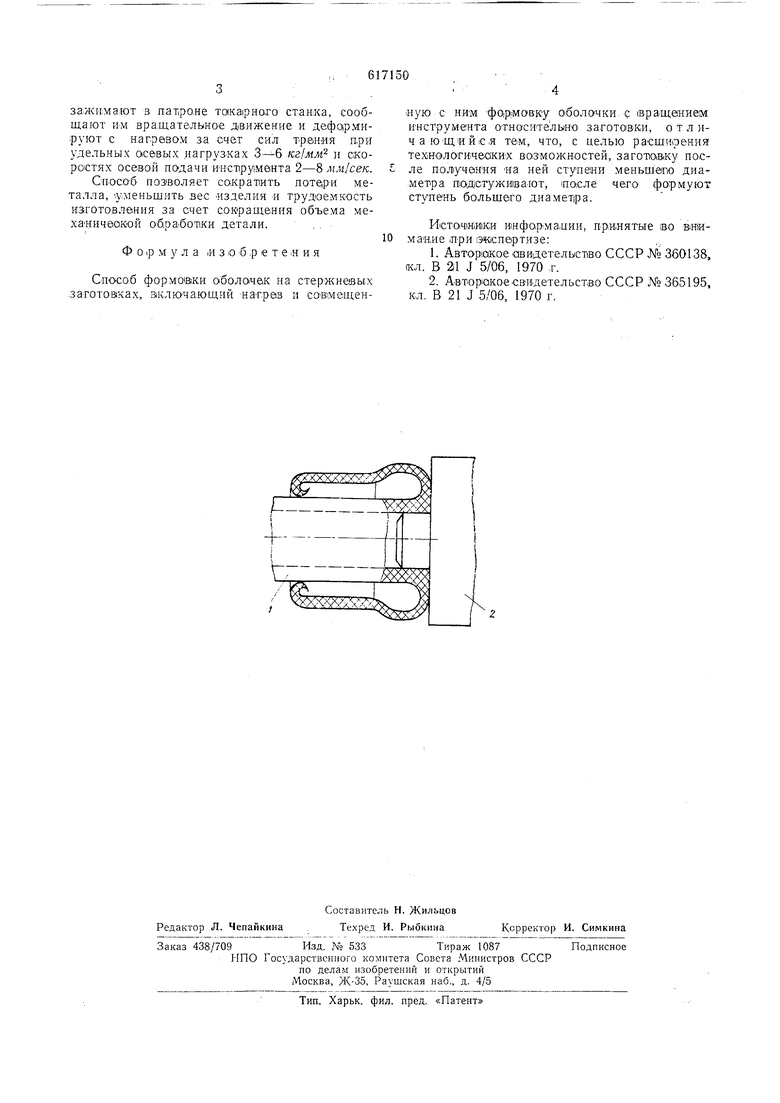

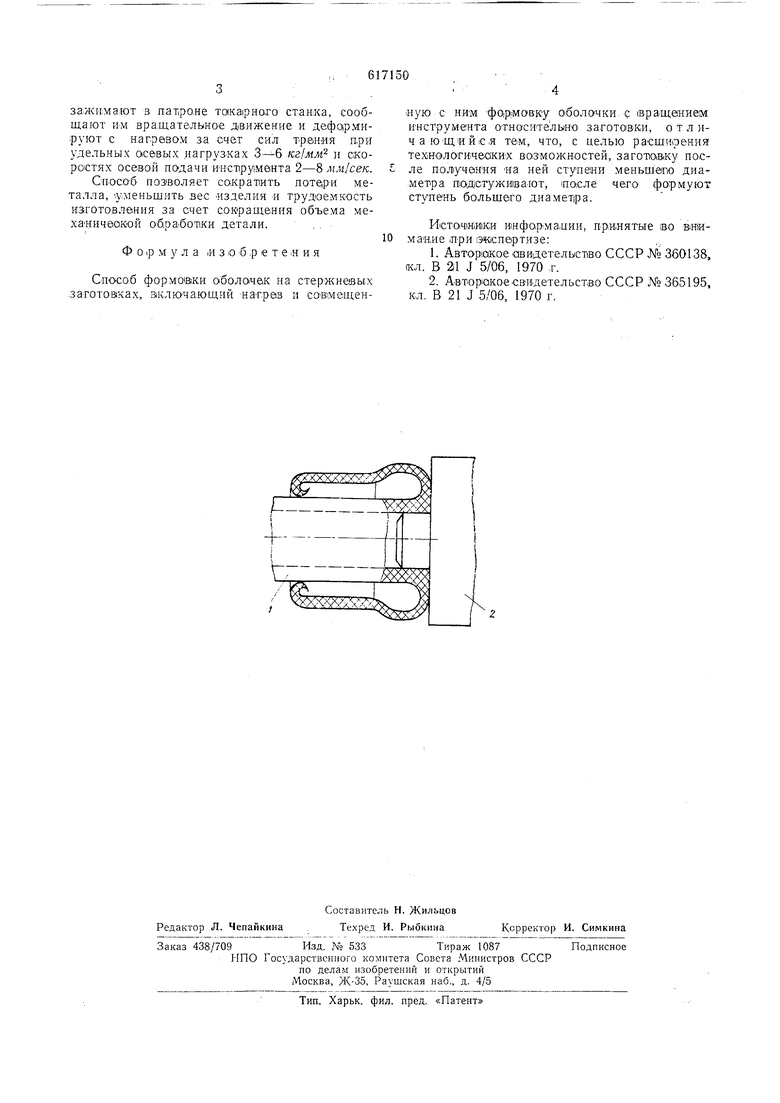

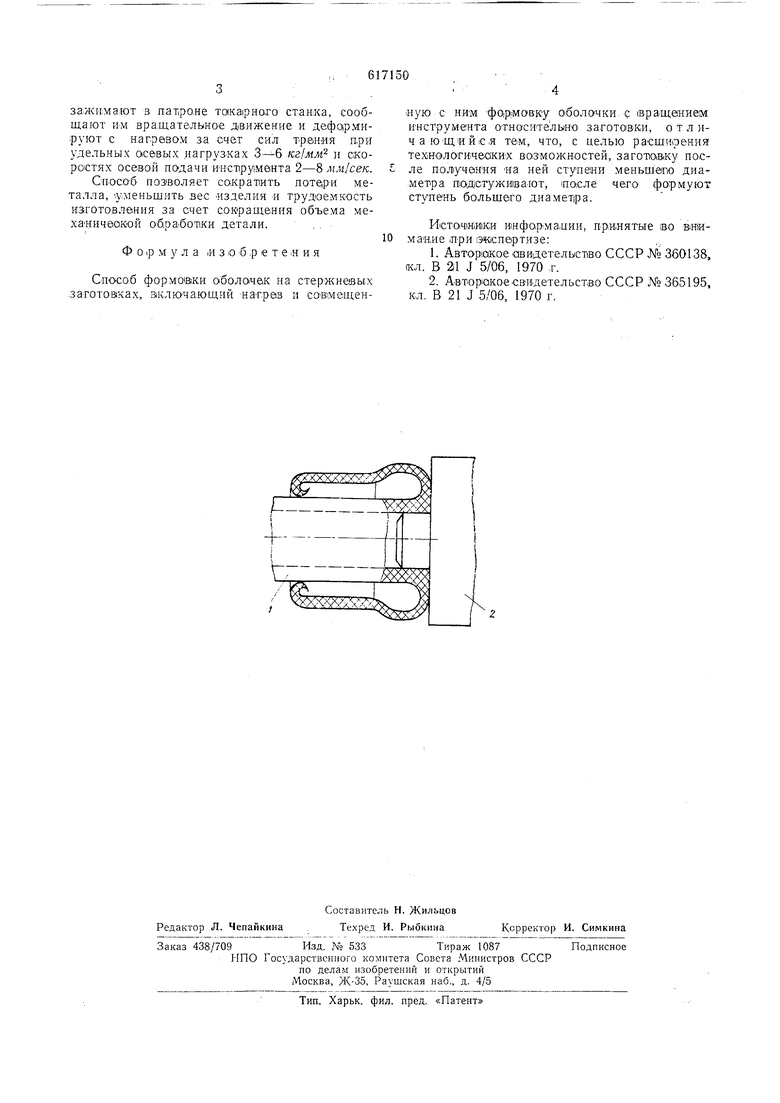

На чертеже noKaaaiH лрймер осуще1С.твлення спосОба на трубной заготовке.

Способ осущесталяется сладующим образом.

Заготовку / лз стали 1x13 диаметром 20 J/.u закрепляют в зажи-МНом устройстве (на чертел{е не показано). К торцу, п,роти1вополол ному за.К|репленному, прикладывают усилие .в.ра1щающи1мся инстр ментом 2 с определицной угловой скоростью. От трения об инструмент 2 заготовка / в очаге деформации разогревается до гемператупы горячей деформации, И нагретый металл заготав1ки вытеаняется Б радиальном направлении, выеорачи.вае;ся и перемещается в осавом наера влении пара.ллельно стенке заготовки до образования оболочки. После получения оболочки требуемой длины деформацию прекращают, давая

5 возможность заготовке остыть. К подстуженной заготовке снова прикладывают нагрузку вращающимся инструментом в прежием направлении и получают вторую ступень оболочки большего диаМетра, че.м пер|Вая ступень, и заданной длтаны. При повторнол напружении, в результате осевого ладпора со стороны подстывшей части оболочки, ее наружный диаметр увеличивается до оп.ределен.ной величины, сохраняя ее постоянной по всей длине до

5 окойча1ния процесса фор1М.ов.ки.

Па Адма-Атнноком Опытно-экспериме; тально1М заводе предлагаемый способ испытан на стальных заготовках (сталь 2X13) с инструментом из твердого сплава ВК 20. Заготовки аплоцгного сечения диа1метро.м 20 мм и трубы

зажимают в пат(ро,не TaKaipHoro стайка, сообщают им вращательное движение и деформируют с нагревом за счет сил трения при удельных осевых нагрузках 3-6 кг/мм и скоростях осевой подачи инст1ру1Мвнта 2-8 мм/сек. ОпОсаб позволяет сократ1ить потери металла, .уменьшить вес .изделия и трудоемкость изготовления за счет сокращения объема механической об,ра:бот1ки детали.. .

Ф о ip м у л а |И 3 о б .р е т е iH и я

Способ формовки оболочек иа стержнешы.х .заготовках, включающий нат.рав и сотамещен«ую с ним фО|р,мовку оболочки с вращением инструмента относительно заготовки, о т л ичающийс.я тем, что, с иелью расширения тех}нологи1чеС(КИ1Х возможностей, заготовку после получения на ней ступени меньшего диаметра подютуживают, 1послё чего формуют ступень большего диаметра.

Источники И1нфор мадии, принятые во вниман.ие при экспертизе:

Авторы

Даты

1978-07-30—Публикация

1976-07-15—Подача