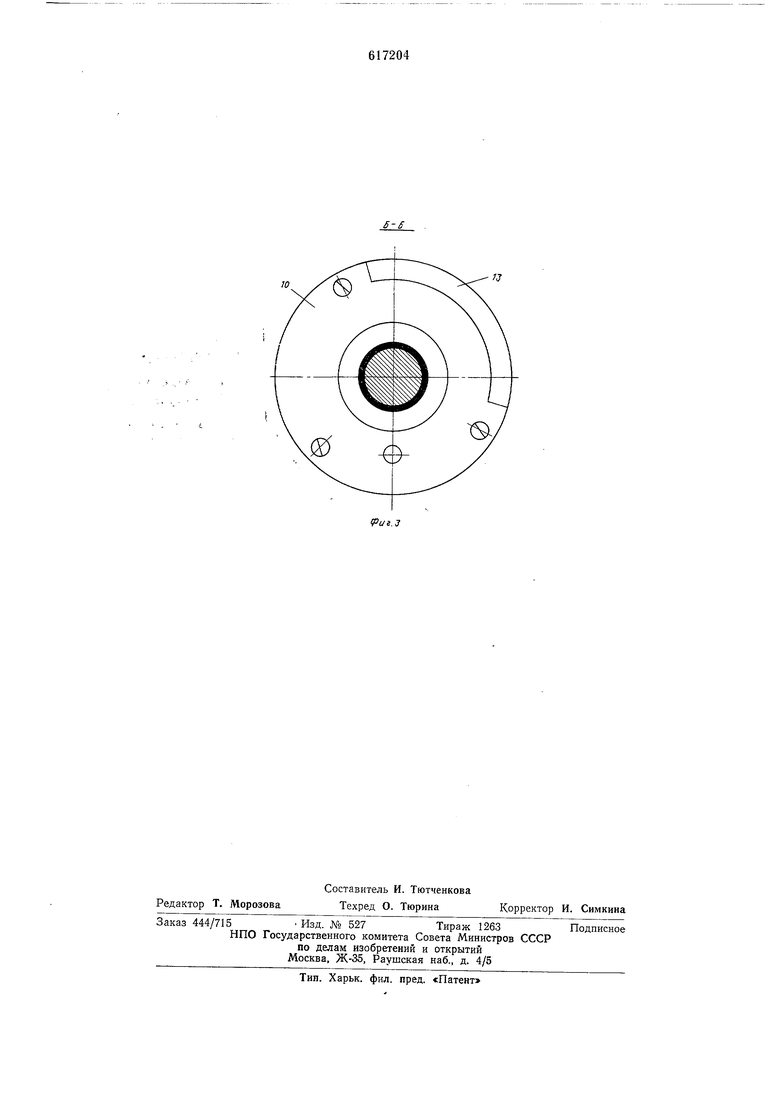

разрез Л-Л на фиг. 1; на фиг. 3 - разрез Б-Б на фит. 2.

Станок для изготовления колец содержит нодающее дравильно-отрезнюе устройство / для подачи, правки и резки проволоки 2, кольцеобразующий механизм, состоящий из кольцевой направляющей 3, ведущего ролика 4 и прижимного ролика 5. Ролик 4 или 5 одновремен1но является одним из электродов устройства для электроконтактНОЙ сварки. Второй электрод 6 выполне|Н в виде зубчатого диска, уста.новлен совместно с втулкой 7 на оси 8. Ось закреплена на вращающемся корпусе 9, ось вращения корпуса является осью вращения ведущего ролика 4. Втулка 7 входит в зацепление с 1боко1вой поверхностью ведущего ролика 4 и с боковой поверхностью неподвижной опорной планшайбы 10, закрепленной на кронштейне //. Вращающийся корпус 9 имеет фиксатор 12 для фиксации электрода 6 в исходном положении, которое определено местом входа проволоки 2 в кольцеэбразующий механизм.

На неподвижной опор|Ной планшайбе 10 в месте контакта втулки 7 при фиксации вращающегося корлуса 9 выполнено окно 13.

При вкvтючeнни станка начинают вращаться ведущий ролик 4 и связанный с ним посредством втулки 7 электрод 6, зафиксированный в исходном положении фиксатором 12. Диаметрально противоположная сторона втулки 7 находится в окне 13 онорной планшайбы 10 и поэтому корпус 9 неподвижен. При постуилении нроволоки 2 между роликами 4 и 5, мимо электрода 6 и далее по направляющей 3 происходит деформация проволоки 2 на заданный радиус, причем начало проволоки 2 после прохождения этого пути попадает между вращающимся электродом 6 и другим концом проволоки 2. А так как электрод 6 выполнен зубчатым, хЧ расстояние между вершинами его зубьев и лоступающей проволокой меньше диаметра лроволоки, то в этом месте создается сварочное давление, необходимое для электроколтактной сварки. По достижении сварочного давления определенной величины корпус 9 получает от ведущего ролика 5 крутящий момент, достаточный для срыва с фиксаюра 12, и начинает проворачиваться вместе с проволокой 2 и ведущим роликом 4. Происходит сварка кондов заготовки кольца.

Так как радиус вращения электрода 6 с корпусом 9 меньше радиуса кольца, то через 60-90° электрод 6 отойдет от сваренного кольца, а втулка 7, выйдя из окна планщайбы 10, войдет с ней в зацепление и, перекатываясь по ней, верлет электрод 6 в исходное лоложение, где тот зафиксируется фиксатором 12. За этот промежуток времени непрерывно поступающая проволока 2 вытолкнет готовое кольцо из натравляющей «3.

Этот станок позволяет повысить производительность в 1,6 раза по сравнению с прототипом, за счет улучшения конструктивного выполнения кольцеобразующего механизма и совмещения его со сварочным устройством. OiH позволяет:

вести процесс изготовления колец непрерывно, т. е. проволока в З0:ну деформации подается с постоянной скоростью;

автоматизировать процесс изготовления колец;

сократить время на переналадку станка до 2-3 мин, что практически не сказывается на производительности;

изготавливать кольца большой номен1клатуры, TaiK KaiK позволяет работать с проволакой (Как IB области пластической деформа|ции, так и упругой.

Надежность статака обусловлена тем, что система ра-ботает «а са-морегулир01вании, т. е. цикл установки электроаов IB исходное .положение, свар.кл, съема кольца определяется лоступающей Лраволакой, IB то время как в ювестносм станке достижение синхронности |работы системы требует дополиительных ipe1гулирую щих и регистрирующих устройств.

Как локазал предаарительлый расчет, эко«омичеокая эф|фвктивность от внедрения одного станка составит 7000 ipy6.

Формула изобретения

Станок для изготовления колец, содержащий подающее пр авильно-отрезное устройство, кольцеобразующий механизм и устройство для электроконтактной сварки с двумя

электродами, отличающийся тем, что, с целью повышения производительности и надежности работы, кольцеобразующий мехаHH3iM выполнен в виде неподвижной опорной лланшайбы, кольцевой налравляющей, прижимного ролика, зстанавленного снаружи кольцевой направляющей, ведущего ролика, одновременно являющегося первым сварочпым электродом, смонтированного внутри кольцевой .направляющей, корпуса, установленного между опорной планшайбой и ведущим роликом с возможностью периодического фиксируе1мого поворота на оси вращения ведущего ролика и смонтированной в корпусе втулки, при этом ось вращения второго сварочного электрода расположена в корпусе перпендикулярно оси вращения -ведущего ролика, а втулка насажена на ось вращения второго сварочного электрода с возможностью лостоянного взаимодействия с ведущим роликом и лериодическото взаимодействия с опорной планшайбой.

Источники информации, принятые во внимание при экспертизе:

1. Авторскоесвидетельство СССР 0 9411947, кл. В 21 F 1/06, 1971.

2. Авторское свидетельство СССР № 468682, кл. :В 21 F 37/02, 1964.

11

V.

Вода

w

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления колец из проволоки | 1976 |

|

SU621430A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

| Станок для изготовления арматурных каркасов | 1971 |

|

SU530937A1 |

| Горелка для сварки плавящимся электродом | 1980 |

|

SU884905A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Станок для изготовления монтажных колец из проволоки | 1989 |

|

SU1696068A1 |

| Станок для изготовления колец из проволоки | 1964 |

|

SU468682A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

Авторы

Даты

1978-07-30—Публикация

1976-12-23—Подача