(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ИЗ РЕЗИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления изделий из резины | 1975 |

|

SU619089A3 |

| Пресс-форма для изготовленияиздЕлий из РЕзиНы | 1979 |

|

SU816773A1 |

| Устройство для изготовления резиновых изделий | 1983 |

|

SU1147581A1 |

| Многоместная пресс-форма для изготовления резинотехнических изделий | 1985 |

|

SU1326430A2 |

| Литьевая пресс-форма для изготовления резиновых технических изделий | 1980 |

|

SU994287A1 |

| Пресс-форма для изготовления резиновых уплотнительных колец | 1989 |

|

SU1689093A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2029679C1 |

| Многоместная трехплитная пресс-форма для изготовления кольцевых резиновых изделий | 1986 |

|

SU1369904A1 |

| Пресс-форма для изготовления резиновых изделий | 1979 |

|

SU870176A1 |

| Способ изготовления резинометаллических изделий | 1988 |

|

SU1650452A1 |

1

Изобретение относится к технологической оснастке для изготовления изделий из резины.

Известна пресс-форма для изготовления изделий из резины с облойной канавкой в той полуформе, в которой выполнена формующая полость 1.

Недостатком этой пресс-формы является то, что облойная кромка при таком выполнении пресс-формы представляет собой остроугольный выступ по периметру формующей полости, острая кромка которого часто подвергается повреждениям. Подобные повреждения приводят к образованию заусенцев при отделении облоя от изделия.

Наиболее близкой по технической сути и достигаемому результату к предлагаемой является пресс-форма, содержащая нижнюю полуформу с выполненной в ней формующей полостью и дополнительной облойной канавкой и верхнюю полуформу с выполненной в ней по периметру формующей полости облойной канавкой, взаимодействующей кромкой внутренней стенки с кромкой стенки формующей полости 2.

Недостатком данной пресс-формы является то, что при ее раскрытии после вулканизации изделия облой остается в облойной канавке верхней полуформы, что создает неудобство его удаления, особенно на стационарных многоместных пресс-формах. Указанный недостаток наиболее характерен для смесей резиновых с повыщенными адгезионными свойствами и смесей резиновых, которые прессуются под давлением в пресс-формах и проходят последующую вулканизацию вне пресс-формы. Снятие облоя необходимо производить из об10 лойной канавки в верхней полуформе . и из дополнительной облойной канавки в нижней полуформе, так как при раскрытии пресс-формы происходит разрыв облоя между этими облойными канавками.

Цель изобретения - облегчение извле15 чения отходов резины из пресс-формы.

Поставленная цель достигается тем, что в пресс-форме для изготовления изделий из резины, содержащей нижн(ою полуформу с выполненной в ней формующей полостью и дополнительной облойной канавкой и верхнюю полуформу с выполненной в ней по периметру формующей полости облойной канавкой, взаимодействующей кромкой внутренней стенки с кромкой стенки формующей полости, наружный диаметр облойной канавки верхней полуформы выполнен превышающим внутренний диаметр дополнительной облойной канавки, а наружный диаметр последней выполнен превышающим наружный диаметр облойной канавки верхней полуформы.

Поверхность дна дополнительной облойной канавки выполнена волнообразной.

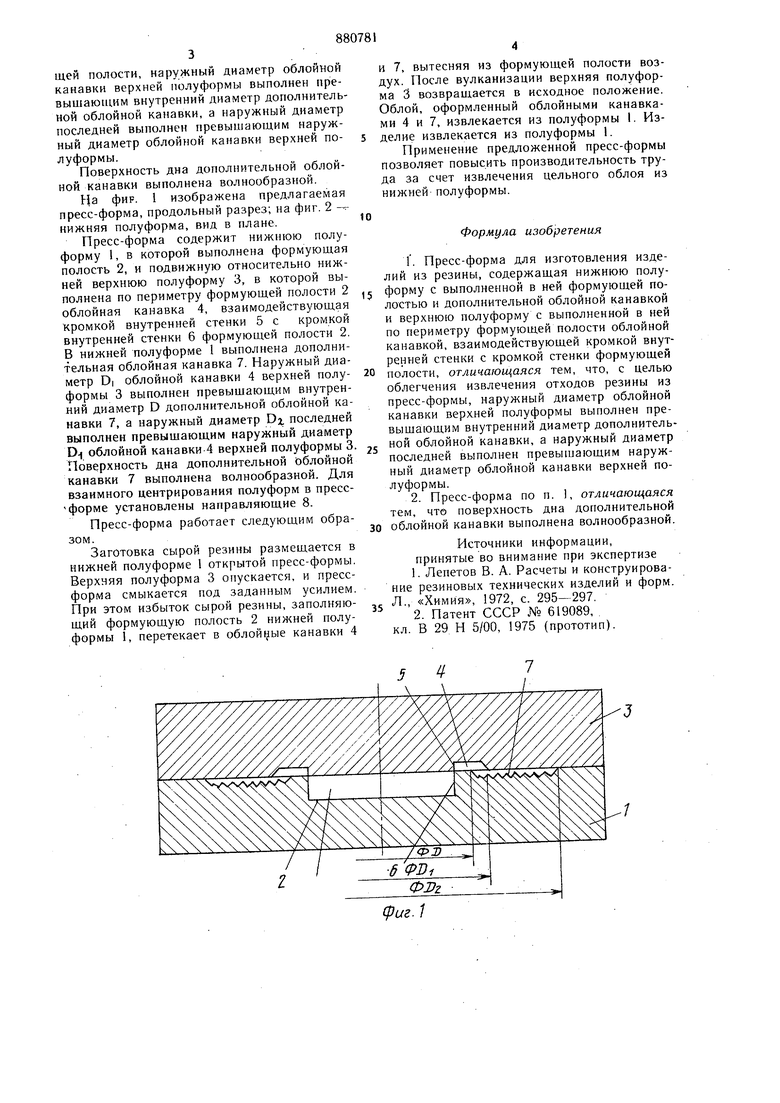

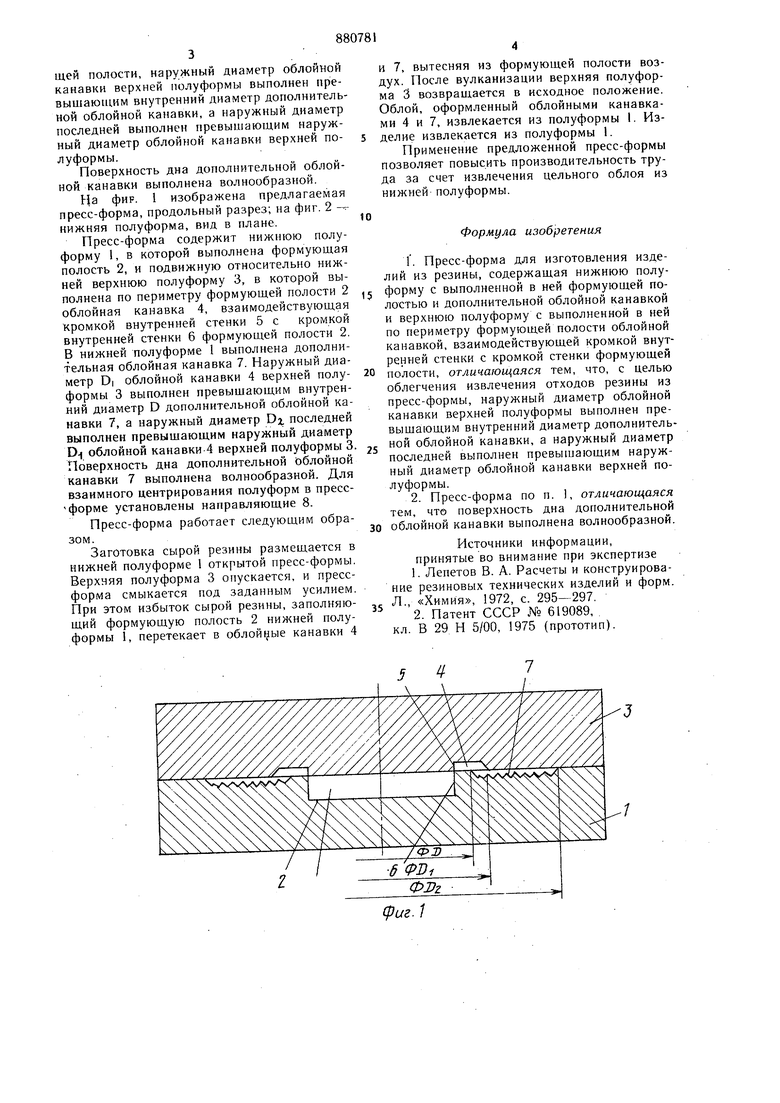

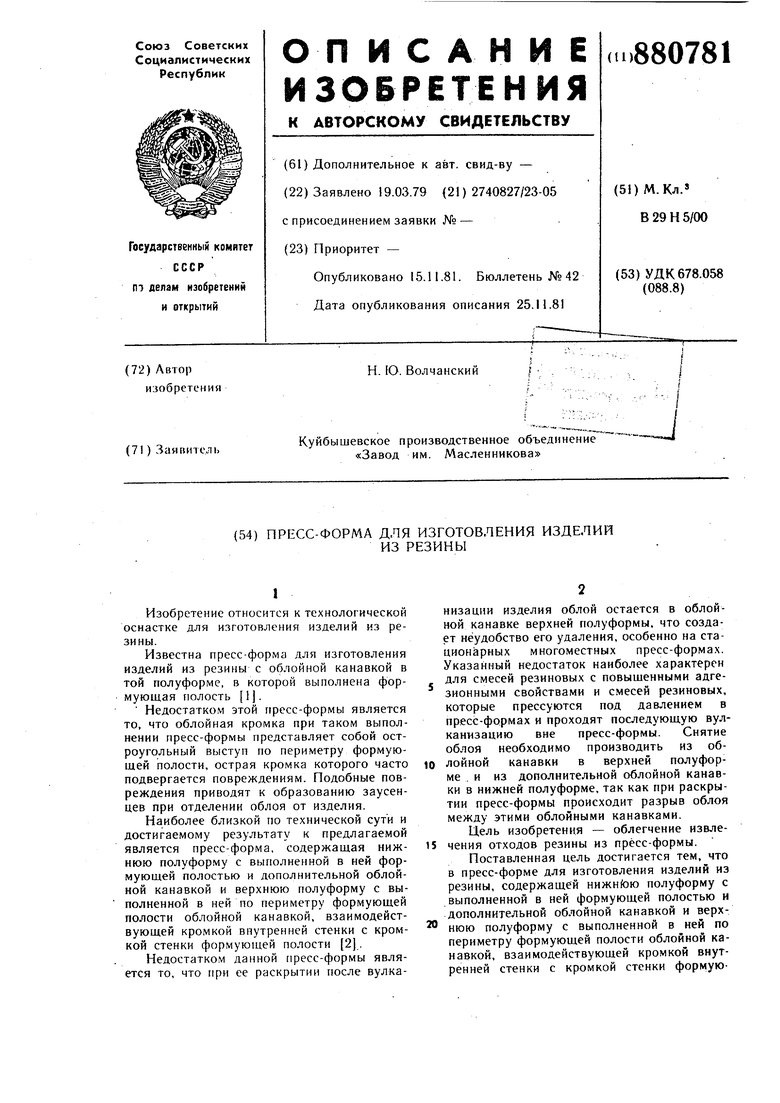

На фир. 1 изображена предлагаемая пресс-форма, продольный разрез; на фиг. 2 нижняя полуформа, вид в плане.

Пресс-форма содержит нижнюю полуформу 1, в которой выполнена формующая полость 2, и подвижную относительно нижней верхнюю полуформу 3, в которой выполнена по периметру формующей полости 2 облойная канавка 4, взаимодействующая кромкой внутренней стенки 5 с кромкой внутренней стенки 6 формующей полости 2. В нижней полуформе 1 выполнена дополнительная облойная канавка 7. Наружный диаметр DI облойной канавки 4 верхней полуформы 3 выполнен превышающим внутренний диаметр D дополнительной облойной канавки 7, а наружный диаметр Dj, последней выполнен превышающим наружный диаметр D облойной канавки 4 верхней полуформы 3. Поверхность дна дополнительной Ьблойной канавки 7 выполнена волнообразной. Для взаимного центрирования полуформ в пресс форме установлены направляющие 8.

Пресс-форма работает следующим образом.

Заготовка сырой резины размещается в нижней полуформе 1 открытой пресс-формы. Верхняя полуформа 3 опускается, и прессформа смыкается под заданным усилием. При этом избыток сырой резины, заполняющий формующую полость 2 нижней полуформы 1, перетекает в облоЙ1 ые канавки 4

и 7, вытесняя из формующей полости воздух. После вулканизации верхняя полуформа 3 возвращается в исходное положение. Облой, оформленный облойными канавками 4 и 7, извлекается из полуформы I. Изделие извлекается из полуформы 1.

Применение предложенной пресс-формы позволяет повысить производительность труда за счет извлечения цельного облоя из нижней полуформы.

Формула изобретения

полости, отличающаяся тем, что, с целью облегчения извлечения отходов резины из пресс-формы, наружный диаметр облойной канавки верхней полуформы выполнен превышающим внутренний диаметр дополнительной облойной канавки, а наружный диаметр последней выполнен превышающим наружный диаметр облойной канавки верхней полуформы.

облойной канавки выполнена волнообразной.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1979-03-19—Подача