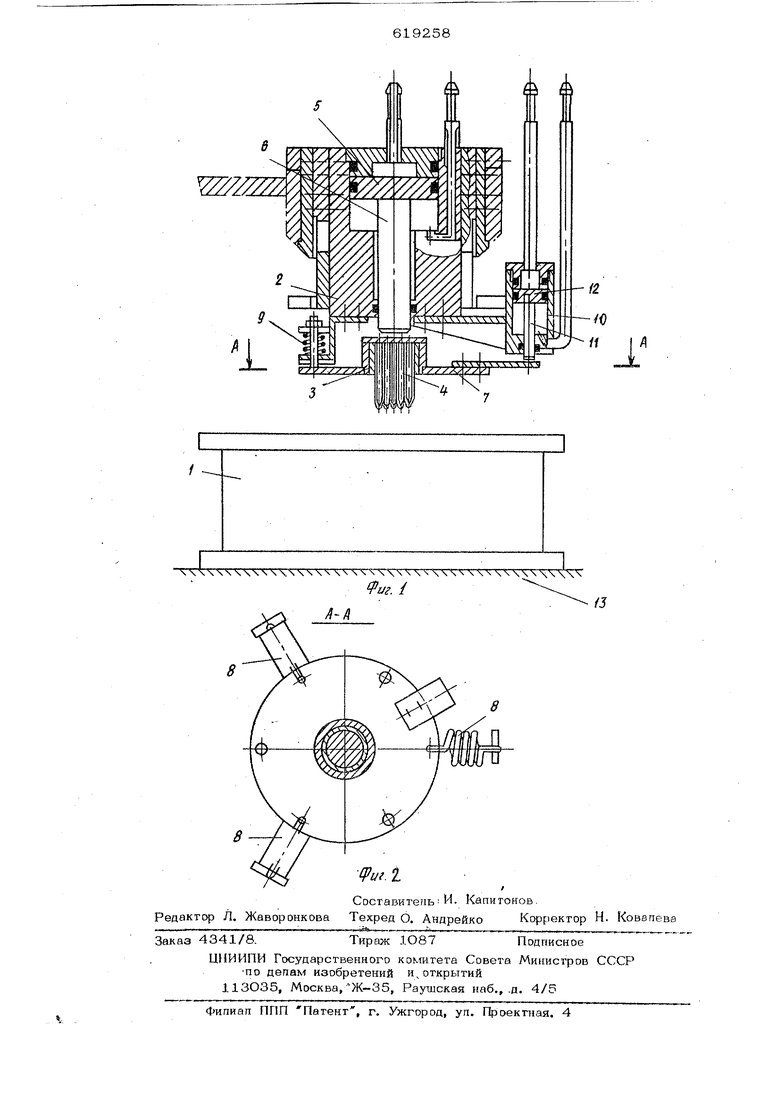

Изобретение относится к обработке ме таппов давпением и, в частности, к проце су раздачи концов труб теппообменных ап паратов под последующее их соединение, например, пайкой. Известно,устройство дпя одновременной развальцовки концов нескольких труб в трубной решетке с помощью пуансонов, жестко закг.)еппенных один относительно другого plj . Однако оно неприемлемо дпя развальцовки концов труб под пайку компактнных теплообменников, широко при меняемых в настойщее время, в частности в авиационной промышпенности. Такие теп лообменники состоят из корпуса и набранных в него трубок диаметром 2-4 мм и гоащиной стенки 0,1-0,2 мм, концы которых предварительно раздают, придавая им шестигранную форму. Именно эти шестигранники по концам трубок, спаянные между собой по граням, заменяют трубную решетку, создавая с корпусом теплообменника герметичную межтрубную полос по которой проходит один из теплоноси- тепей. Ппотно Ha6paHrfbie перед пайкой в корпус геплообменника трубки в количёст ве тысяч штук фиксируются одна огносительно другой только вспедствие взаимо- прилотия по граням и образуют в плане соты. Так как дпя обеспечения качеств венной пайки требуются стабильные и капиллярнь е по величине зазоры между гранями соседних трубок, после сборки теплообменника трубки в нем должны быть дополнительно развальцованы, что и является целью предлагаемого устройства. Известно устройство для раздачи концов труб в шестигранную форму . Они предназначены для развальцовки с помощью оправок, установленных с определенным шагом, концов группы труб, жестко закрепленных в разъемных зажимах, имеющих полукруглые вырезы по диаметру труб. Оправки жестко закреплены и строго сориентированы относительно осей отверстий зажимов в рабочем положении. Однако для развальцовки концов труб вышеописанных трубчатых теплообменников это устройство не может быть применено, так как собранные в корпусе гегшообменника, трубки не имеют строгого расстояния (шага) между их осями. Поэтому осущес-г вить качественную раздачу трубок жес1 ко аакреппенной оправкой невозможно. Известно-также устройство для раэвапьцовкк концов труб, содержащее корпус, конусную оправку, привод осевого перемещения оправки в виде механизма винт - гайка. и механизм самоустановки оправки относитепьно оси отверстия зажима для трубы, выполненный в виде шарового шарнира, установленного между оправкой и ее приводом В . Это устройство обеспечивает качественную развапьцо&ку только одной трубы за один установ, так как шаровой шарнир не обоспенить самоустановку оправки при величинах отклонения от соосности оправки и зажима под трубку, превышающих 0,5 диамет ра трубки. механизированном перемещении оправки на заданную величину шага в процессе развальцовки шестигранных концов свободно набранных в теп лообменника трубок в количествах тысяч штук отклонения от соосности могут достигать Чвпичины больше диаметра обрабатываемых трубок. В этом случае известные устройства, в том числе и прототип, не могут обеспечить требуемого качес ва развалыловки. К числу недостатков сле дует отнести и то, что при удалении оправки из трубки после ее развальцовки последшш будет вместе с оправкой удаляться из пучка трубок, набранного в кор пусе теплообменника, вследствие того, чт трубки там жестко не закреплены. Необходимо также отметить, что процесс раздачи большого количества труб в вьгаюуказанных теплообменниках по одной штуке малопроизводителен. Целью данного изобретения является повышение качества развальцовки и производительности. Поставленная цепь достигается тем, что устройство снабжено приводом цоворота оправки в плоскости, проходящей через ее ось, и планшайбой, жестко связанной с оправкой, при этом механизм самоустановки оправки выполнен в виде равно мерно расположенных по периметру планшайбы пружин, один конец которых закреп пен на планшайбе, а другой - на корпусе устройства.. На фиг. 1 показано предлагаемое уст ройство, общий вид; на фиг. 2 - сечение по А-А на фиг. 1. Устройство для развальцовки набранны в корпус теплообменника 1 (фиг. 1) труб состоит из корпуса 2 и закрепленной на кем оправки, включающей в себя обойму 3и набор, пуансонов 4. В корпусе раэмещен пновгйатический привод осевого перемещения оправки, состоящий из цилиндра, выполненного заодно с корпусом 2, и поршня 5 со штоком 6. Оправка закреплена на корпусе 2 с помошью механизма ее самоустановки, выпо ненного в виде двух групп пружин, расположенных равномерно вокруг оправки, один конец каждой из которых закреплен: на корпусе 2, а другой - на планшайбе 7, жестко связанной с обоймой 3 опра&ки. Одна группа пружин 8 расположена в плоскости, перпендикулярной оси поршня 5 привода осевого перемещения оправки, и показана на фиг. 2 в сечении А-А, а: другая группа пружин 9 расположена параллельно этой оси ( ня фиг. 1 изображена одна из них). На корпусе 2 также закреплен привод поворота оправки в плоскости, проходящей через ось поршня привода осевого перемещения, выполненный в виде пневмоцилиндра 1О, штока 11, поршня 12, который воздействует на край планшайбы 7. Устройство с помощью, например, руки робота (. часть которой изображена на фиг. 1: пунктиром) связано со станиной 13 и может перемещаться над ней. Работа устройства осуществляется в следующем порядке. На станину устанавливают и закрепляют теплообменник с наб-ранными трубками. К первому обрабатываемому участку сота в неходкую позицию с помощью какого-либо механизма, например руки робота, подводится устройство. При этом оправка располагается над обрабатываемым участком сота. Затем следует вертикальное перемещение вниз корпуса 2 ( фиг. 1) устрой ства с помощью, например, руки работа, с целью расположения конических концов пуансонов 4 внутри трубок. При этом движении обеспечивается установка концов пуансонов внутри трубок относительно граней шестигранных концов трубок в результате перемещения осей пуансонов параллельно оси поршня 5 привода оправки, а также в результате поворота планшайбы 7 и соответственно граней пуансонов вокруг оси поршня 5 привода оправки в плоскости, перпендикулярной этой оси. После этого подается давление в цилиндр привода оправки и осуществляется вертикальное перемещение пуансонов 4с помощью поршня 5 пневмопривода, обеспечивающее развальцовку трубок. При этом движении вертикальные пружины 9 (фиг. 1) сжимаются, а пружины 8 (({жг. 2) обеспечивают окончательную ориепт.дцию граней пуансонов огноситеаьно концов трубок. Следующее движение осущесгвпяегся путем подачи дявпения в пневмоципиндр 1О, в результате чего происходят вергикапьное перемещение вниз штока 11 пне& моципиндра 1О и поворот ппаншайбы 7 с оправкой в плоскости, проход$ицей через ось оправки. Благодаря этому движению происходит допо шитепы1ая деформация шестигранных концов трубок пуансонами, находящимися в накпонном попржении в результате поворота ппаншайбы 7, с ц&nj высвобождения пуансонов из трубок после того, как они примут вертикальное попожение. Величина дополнительной деформации трубок весьма незначитепьная и определяется лишь необходимостью сво бодного выхода пуансонов из трубок, поопе чего следует вертикальное перемешвкие вверх оправки под воздействием пружин 9 после отхода штока 11 в исходное попожение. Поворот пг1аншайбы,7 можно производить неоднократно до свободного высвобождения пуансонов из трубок. Поспе развальцовки трубок участка сота осуществляется вертикальное пере мещение корпуса 2 ycrpoftcTBaiBисходное положение и его перемещение с заданным шагом на следующий участок сота с помощью дополнительното механизма, например руки робота. Затем вышеописанные этапы работы з тройства возобновгшются в той же послеп(9вательности. Таким образом, с помои;ью описпниого устройства возможно осуществить полную механизацию процесса развальиовки к заменить применяемую до HncroniucrTj щ омени развальцовку вручную, хнрякгрриаующуюсятяжелыми; условиями труцв. Ус1 ройство обеспечивает бопео стабильную и качественную развальцовку, я таклсе увеличивает производительность обработки в сравнении с ручным способом в 1,5 раза. Формула изобретений Устройство для развальцовки труб, содержащее смонтированные в корпусе оправку, привод ее осеЪого перемещения и механизм ее самоустановки, отличающееся гем, что, с цепью повышения качества развальцовки и производительности развальцовки, оно снабжено приводом поворота оправки в плоскости, проходящей через ее ось,, и планшайбой, жестко связанной с оправкой, при этом механизм самоустановки оправки выполнен в виде равномерно расположенных по периметру планшайбы пружин, один конец которых закреплен на планшайбе, а другой - на корпусе устройства. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 424641, кп. В 21 D 39/О6, 1973. 2.Авторское свидетельство СССР № 2189О, кп. В 21 D 41/ОО,1929. 3.Патент США Wz 31О3245, кл. 72-317, 1963.

/f I Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к прессу для развальцовки концов труб | 1983 |

|

SU1139545A1 |

| Способ изготовления трубчатого теплообменника | 1976 |

|

SU648309A1 |

| РУЧНОЙ РАЗВАЛЬЦОВОЧНЫЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2011 |

|

RU2550679C2 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Способ обработки резанием нежестких длинномерных вращающихся деталей и устройство для его осуществления | 1982 |

|

SU1049191A1 |

| Устройство для развальцовки труб | 1976 |

|

SU764794A1 |

| Устройство для вальцовки труб | 1980 |

|

SU880572A2 |

| Патрон для закрепления деталей типа глубиннонасосных штанг | 1977 |

|

SU727334A1 |

| Многошпиндельное устройство для развальцовки труб | 1981 |

|

SU1013037A1 |

| Устройство для раздачи труб | 1980 |

|

SU893340A1 |

Авторы

Даты

1978-08-15—Публикация

1976-07-02—Подача