(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИОЛЫ.Х ИЗДЕЛИИ

1

Изобретение относится к области обработки металлов давление.м, в частности к устройствам для изготовления полых изделий с отводами типа тройников и крестовин.

Известно устройство для фор.мовки тройников, содержащее матрицу, разъемную в плоскости, перпендикулярной оси корпуса изделия, механизмы для смыкания полу.матриц и создания осевого давления на заготовку, причем осевая линия заготовки расположена вертикально 1.

Недостатком известного устройства является сложность механизированной загрузки заготовок и выгрузки изделий и отсутствие подпора. С помощью известного устройства нельзя получать тройники с отводами максимальной высоты и с тонкими стенками.

Известно устройство 2 для изготовления изделий из горизонтально расположенных трубных заготовок, содержащее матрицу в виде двух половин с разъемо.м в плоскости, перпендикулярной оси корпуса изделия, механизмы смыкания полуматриц и осевой осадки заготовки с приводами от гидравлических цилиндров, смонтированных на основании.

С ОТВОДАМИ

Недостатко.м известного устройства является наличие сложного замка для запр|рания полуматриц, конструкция которого не позволяет установить механизм подпора, что снижает технологические возможности устJ ройства, в части получение макс11ма,тьной высоты отвода и номенклатуры изделий.

Целью изобретения является устранение указанных недостатков.

Эта цель достигается тем. что механизм с.мыкания полуматриц снабжен траверсами. 10 каждая из которых жестко соединена с полуматрицами и установлена на основании с возможностью перемещения относительно гидравлического цилиндра механизма осевой осадки заготовки.

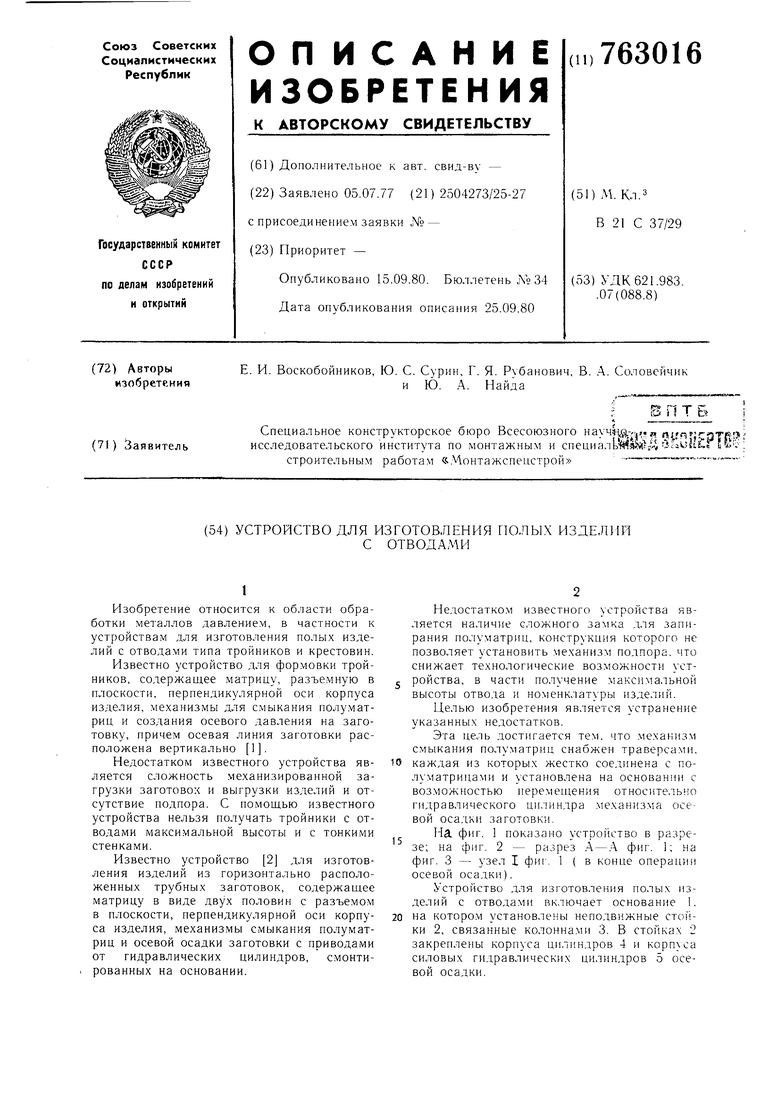

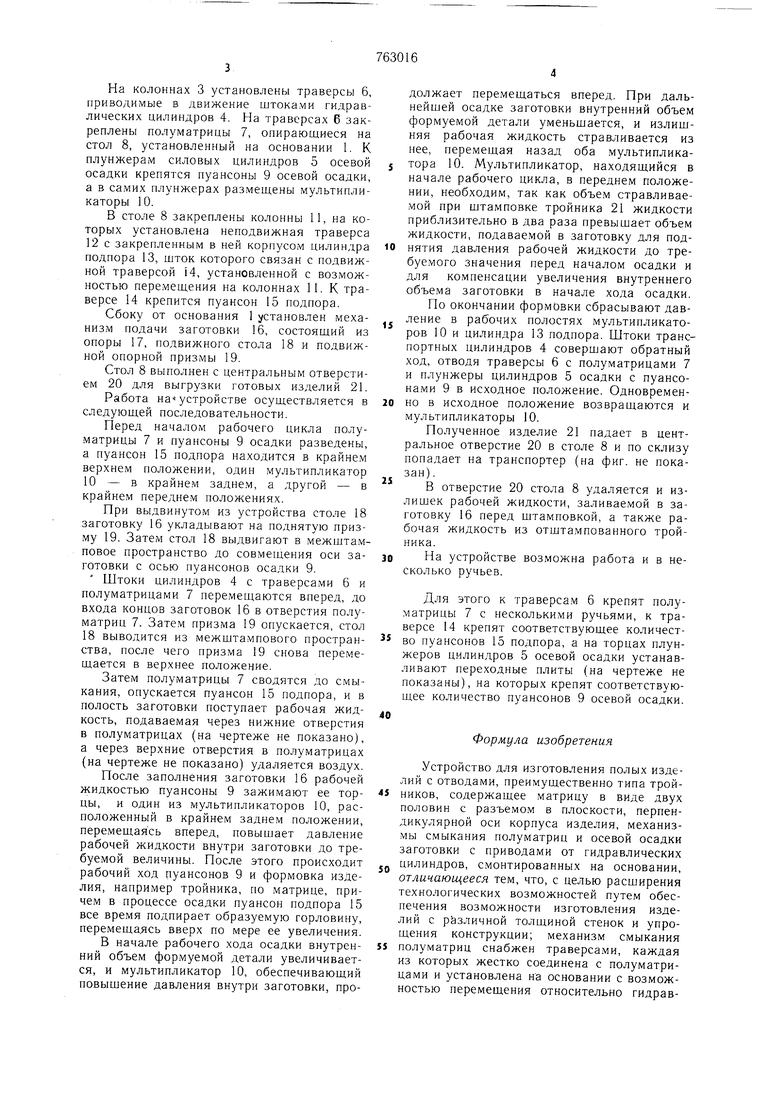

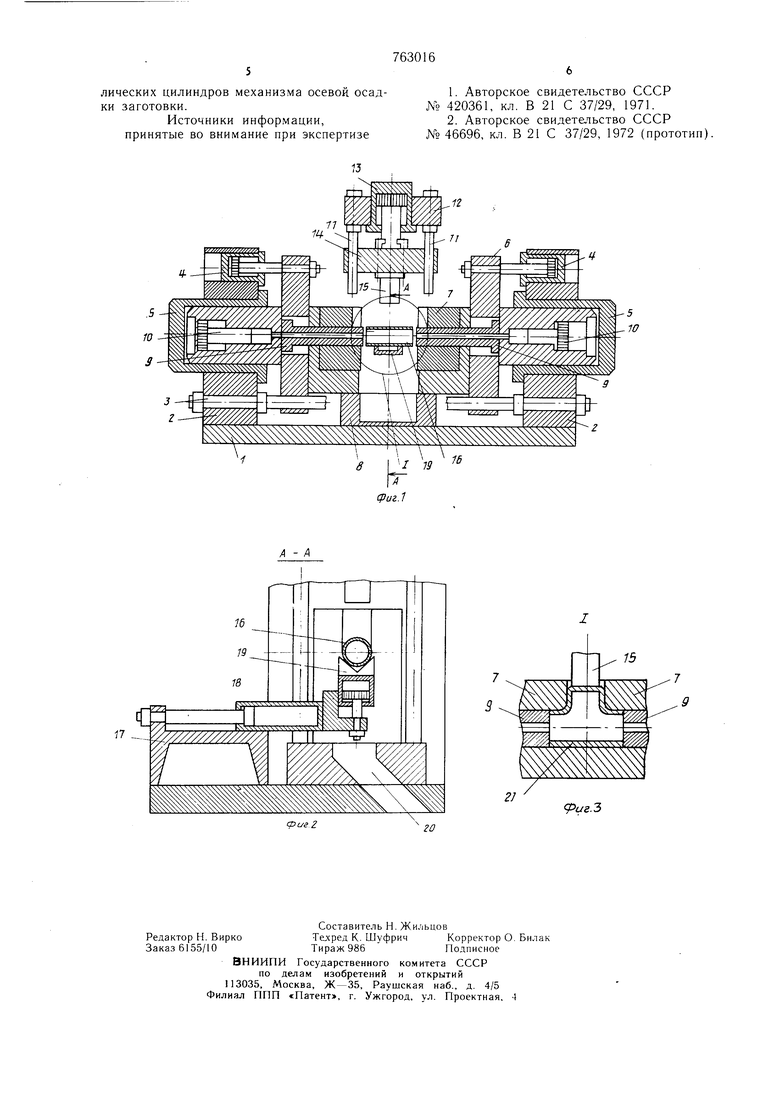

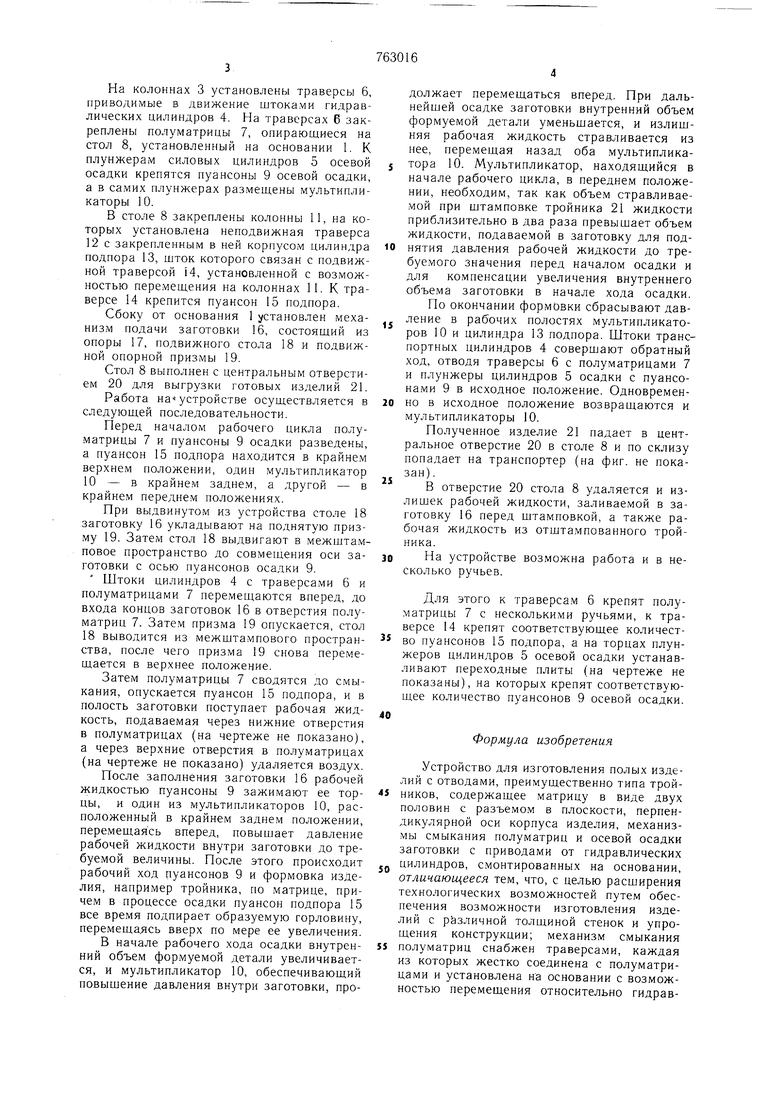

На фиг. 1 показано устройство в разрезе; на фиг. 2 - разрез А - А фиг. 1; на фиг. 3 - узел I фи1. 1 ( в конце операции осевой осадки).

Устройство для изготовления полых изделий с отвода.ми включает основание 1. 20 на котором установлены неподвижные стойки 2, связанные колоннами 3. В стойках 2 закреплены корпуса цил1 ндров 4 и корпуса силовых гидравлических цилиндров 5 осевой осадки.

На колоннах 3 установлены траверсы 6, приводимые в движение штоками гидравлических цилиндров 4. На траверсах 6 закреплены полуматрицы 7, опирающиеся на стол 8, установленный на основании 1. К плунжерам силовых цилиндров 5 осевой осадки крепятся пуансоны 9 осевой осадки, а в самих плунжерах размещены мультипликаторы 10.

В столе 8 закреплены колонны 11, на которых установлена неподвижная траверса 12 с закрепленным в ней корпусом цилиндра подпора 13, щток которого связан с подвижной траверсой i4, установленной с возможностью перемещения на колоннах 11. К траверсе 14 крепится пуансон 15 подпора.

Сбоку от основания 1 установлен механизм подачи заготовки 16, состоящий из опоры 17, подвижного стола 18 и подвижной опорной призмы 19.

Стол 8 выполнен с центральным отверстием 20 для выгрузки готовых изделий 21.

Работа на устройстве осуществляется в следующей последовательности.

Перед началом рабочего цикла полуматрицы 7 и пуансоны 9 осадки разведены, а пуансон 15 подпора находится в крайнем верхнем положении, один мультипликатор 10 - в крайне.м задне.м, а другой - в крайнем переднем положениях.

При выдвинутом из устройства столе 18 заготовку 16 уклахчывают на поднятую призму 19. Затем стол 18 выдвигают в межштамповое пространство до совмещения оси заготовки с осью пуансонов осадки 9.

Штоки цилиндров 4 с траверсами 6 и полуматрицами 7 перемещаются вперед, до входа концов заготовок 16 в отверстия полуматриц 7. Затем призма 19 опускается, стол 18 выводится из межштампового пространства, после чего призма 19 снова перемещается в верхнее положение.

Затем полуматрицы 7 сводятся до смыкания, опускается пуансон 15 подпора, и в полость заготовки поступает рабочая жидкость, подаваемая через нижние отверстия в полуматрицах (на чертеже не показано), а через верхние отверстия в полуматрицах (на чертеже не показано) удаляется воздух.

После заполнения заготовки 16 рабочей жидкостью пуансоны 9 зажимают ее торцы, и один из мультипликаторов 10, расположенный в крайнем заднем положении, перемещаясь вперед, повыщает давление рабочей жидкости внутри заготовки до требуемой величины. После этого происходит рабочий ход пуансонов 9 и формовка изделия, например тройника, по матрице, причем в процессе осадки пуансон подпора 15 все время подпирает образуемую горловину, перемещаясь вверх по мере ее увеличения.

В начале рабочего хода осадки внутренний объем формуемой детали увеличивается, и мультипликатор 10, обеспечивающий повыщение давления внутри заготовки, продолжает перемещаться вперед. При дальнейшей осадке заготовки внутренний объем формуемой детали уменьшается, и излищняя рабочая жидкость стравливается из нее, перемещая назад оба .мультипликатора 10. Мультипликатор, находящийся в начале рабочего цикла, в переднем положении, необходим, так как объем стравливаемой при штамповке тройника 21 жидкости приблизительно в два раза превышает объем жидкости, подаваемой в заготовку для поднятия давления рабочей жидкости до требуемого значения перед началом осадки и для компенсации увеличения внутреннего объема заготовки в начале хода осадки. По окончании формовки сбрасывают давление в рабочих полостях мультипликаторов 10 и цилиндра 13 подпора. Штоки транспортных цилиндров 4 совершают обратный ход, отводя траверсы 6 с полуматрицами 7 и плунжеры цилиндров 5 осадки с пуансонами 9 в исходное положение. Одновременно в исходное положение возвращаются и мультипликаторы 10.

Полученное изделие 21 падает в центральное отверстие 20 в столе 8 и по склизу попадает на транспортер (на фиг. не показан) .

В отверстие 20 стола 8 удаляется и излищек рабочей жидкости, заливаемой в заготовку 16 перед щтамповкой, а также рабочая жидкость из отщта.мпованного тройника.

0 На устройстве возможна работа и в несколько ручьев.

Для этого к траверсам 6 крепят полуматрицы 7 с несколькими ручьями, к траверсе 14 крепят соответствующее количество пуансонов 15 подпора, а на торцах плунжеров цилиндров 5 осевой осадки устанавливают переходные плиты (на чертеже не показаны), на которых крепят соответствующее количество пуансонов 9 осевой осадки.

Формула изобретения

Устройство для изготовления полых изделий с отводами, преимущественно типа троиНИКОВ, содержащее матрицу в виде двух половин с разъемом в плоскости, перпендикулярной оси корпуса изделия, механиз.мы смыкания полуматриц и осевой осадки заготовки с приводами от гидравлических цилиндров, смонтированных на основании, отличающееся тем, что, с целью расщирения технологических возможностей путе.м обеспечения возможности изготовления изделий с р&зличной толщиной стенок и упрощения конструкции; механизм смыкания полуматриц снабжен траверсами, каждая из которых жестко соединена с полуматрицами и установлена на основании с возможностью перемещения относительно гидравлических цилиндров механизма осевой осадки заготовки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 420361, кл. В 21 С 37/29, 1971.

2.Авторское свидетельство СССР

№ 46696, кл. В 21 С 37/29, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU659224A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для штамповки полых деталей с отводами | 1976 |

|

SU626856A1 |

| Устройство для штамповки полых деталей с отводами | 1985 |

|

SU1329861A1 |

17

I

15

.З

Авторы

Даты

1980-09-15—Публикация

1977-07-05—Подача