гидроцилиндра, а разноименные полости гидроцилиндров связаны раздельными линиями подачи рабочего давления.

Это позволяет при подаче рабочего давления от специальной управляющей схемы сначала одновременно в обе полости осуществить плавный предварительный поджим опорного элемента к детали при отведенных толкателях и затем, при снятии противодавления и сохранении давления в рабочих полостях гидроцилиндров, последовательно осуществить окончательный поджим и фиксацию опорного элемента.

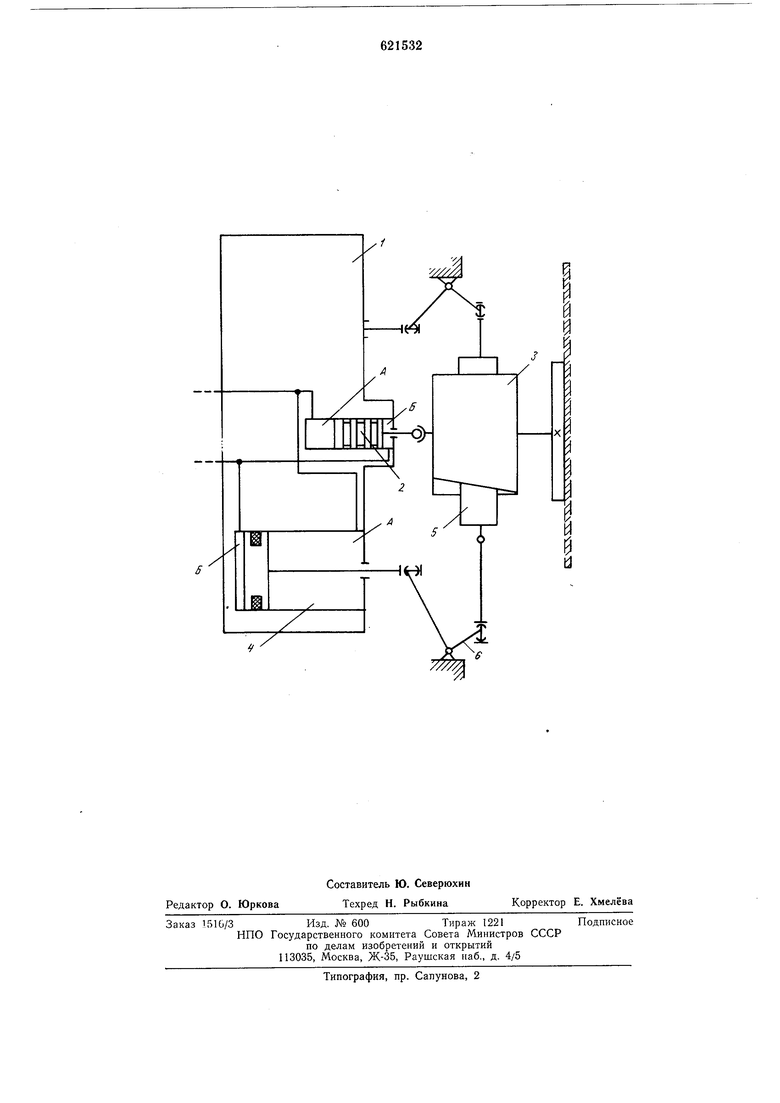

На чертеже изображена схема привода подводимой опоры.

Привод подводимой опоры содержит корпус 1, плунжерный гидроцилиндр 2 перемещения опорного элемента 3 с клиновым скосом, приводные гидроцилиндры 4 (например, три гидроцилиндра), толкатели 5 по числу приводных гидроцилиндров и рычажные механизмы 6 для передачи усилия от щтоков к толкателям.

Привод работает следующим образом.

При подаче рабочего давления от специальной управляющей схемы (не показана) одновременно в обе полости гидроцилипдров осуществляется предварительный подвод опорного элемента 3. Порщни цилиндров 4 за счет разности площадей находятся в крайнем правом положении. Толкатели 5, связанные через рычажные механизмы 6 со штоками привода, отведены. При подаче рабочего давления только в полости Л происходит окончательный поджим детали, порщни приводных гидроцилиндров 4, перемещаясь влево, через

щтоки и связанные с ними рычажные мехапизмы 6 вводят толкатели 5 в контакт с клиновым скосом опорного элемента 3 и фиксируют его положение. При подаче рабочего давления только в полости Б порщни приводных гидроцилиндров 4 перемещаются вправо и отводят толкатели 5. Освобожденный опорный элемент 3 под действием усилия со стороны плунжерного гидроцилиндра 2 отводится от детали.

Использование изобретения позволяет мехапизировать поджим тонкостенных деталей управляемым по величипе з-силием с целью увеличения жесткости системы СПИД.

Формула изобретения

Привод подводимой опоры, включающий опорный элемент с клиновым скосом, связанный кинематически через толкатели с приводным гидроцилиндром, отличающийся тем, что, с целью обеспечения зажима нежестких деталей, введен дополнительный плунжерный гндроцилиндр перемещения опорного элемента, при этом рабочая площадь плунжерного гидроцилиндра вынолнена меньщей рабочей площади приводного гидроцилиндра, а разноименные полости гидроцилиндров связаны раздельнымн линиями подачи рабочего давления. Источники информации,

принятые во внимание при экспертизе

1.Кузпецов Ю. И. Станочные приспособления с гидравлическими приводами. М., «Машиностроение, 1974, с. 108, рис. 44а.

2.Авторское свидетельство СССР № 310777, кл. В 23Q 3/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОУСТАНАВЛИВАЮЩАЯСЯ ОПОРА | 1971 |

|

SU310777A1 |

| Подводимая опора | 1990 |

|

SU1757839A1 |

| Подводимая опора | 1986 |

|

SU1404241A1 |

| Подводимая опора | 1988 |

|

SU1590319A1 |

| Устройство для обработки штучных заготовок | 1987 |

|

SU1470395A1 |

| Гидравлический люнет | 1984 |

|

SU1175652A1 |

| Установка для ломки слитков | 1990 |

|

SU1738509A1 |

| Гидропривод автобетононасоса | 1980 |

|

SU909369A1 |

| Самоустанавливающаяся опора | 1983 |

|

SU1122467A1 |

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

t

-o

X

/

Авторы

Даты

1978-08-30—Публикация

1977-02-14—Подача