Изобретение относится к электронно-лучевой сварке с глубинным проплавлением и касается способов исследования процессов формирования швов при электронно-лучевой сварке.

Известен способ измерения давления в канале проплавления при электронно-лучевой сварке 1, по которому его величину определяют расчетным путем по весу кондесата, осажденного на холодных подложках,. размещенных над зоной сварки. Этот способ обеспечивает возможность непрерьшного контроля интегральной величины давления газовой фазы непосредственно в канале проплавления, но не позволяет оценивать распределение давления по высоте канала.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ 2, по которому величину давления измеряют с помощью тензодатчиков или пьезодатчиков, установленных вне свариваемого изделия (под стыком свариваемых кромок). Этот способ обеспечивает возможность непрерьшного контроля интегральной величины давления паров непосредственно в сквозном канале

проплавления по его продольному направлению. ,

Однако оценка давления паров возможна лишь в сквозных каналах проплавления, причем не представляется возможным измерять давление на различной высоте изделий. Это ограничивает возможности исследования состоя0ния газовой.фазы в канале проплавления и, следовательно, объем информации о процессе формирования швов при электронно-лучевой сварке.

5

Цель изобретения - обеспечение в озможности измерения давления на разных участках канала проплавления.

Поставленная цель достигается тем, что в свариваемом изделии выполняют

0 вспомогательное отверстие, ось которого расположена в плоскости, перпендикулярной плоскости симметрии предполагаемого проплавления, а площадь поперечного сечения больше плоыади

5 поперечного сечения электронного пучка на контролируемом уровне свариваемого изделия. Это отверстие соединяют с тензодатчик ом или пьезодатчиком.

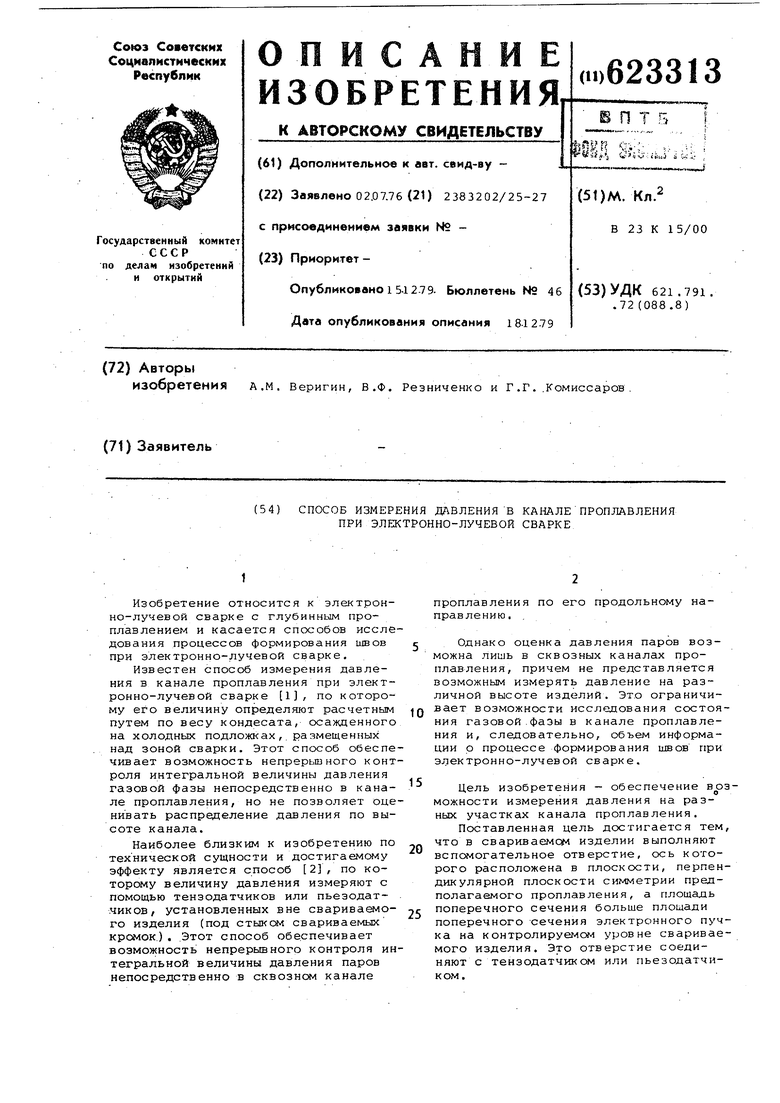

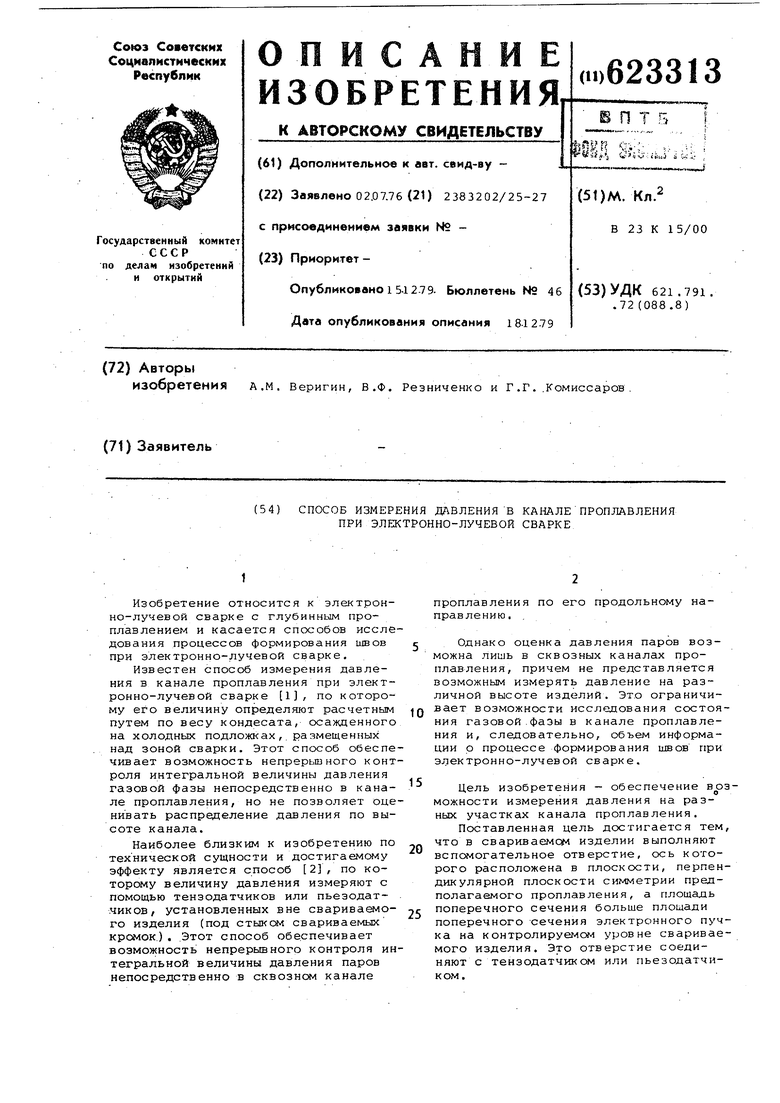

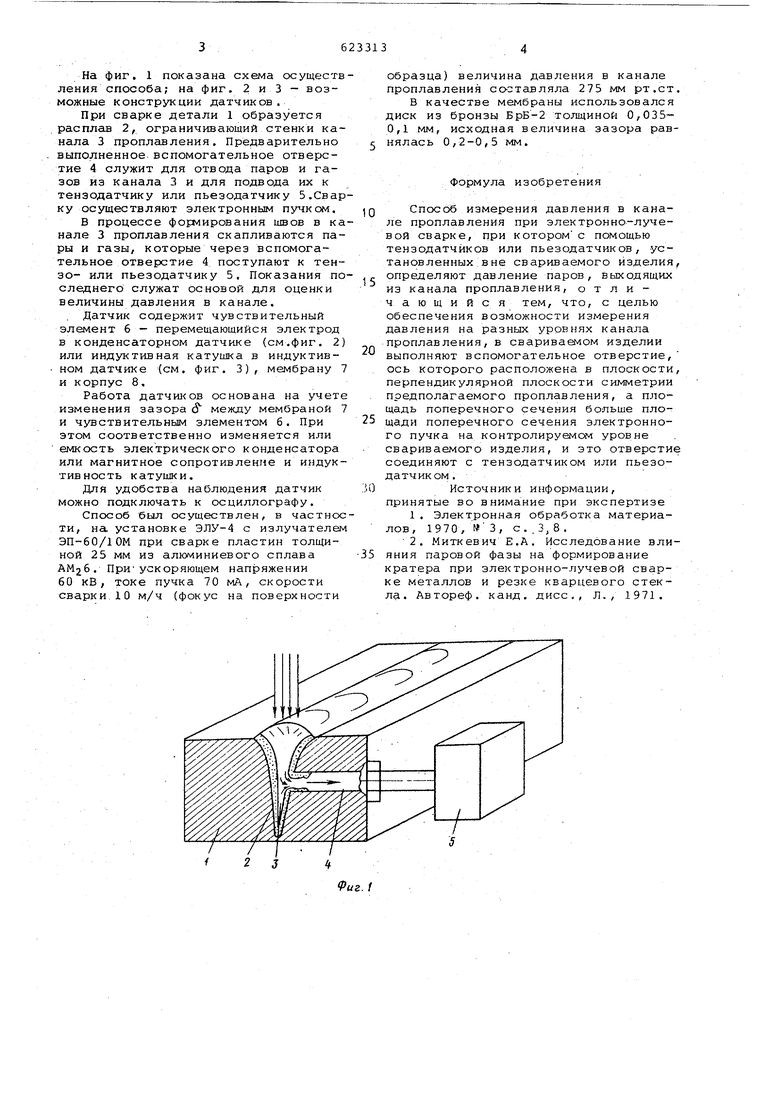

На фиг, 1 показана схема осуществления способа; на фиг, 2 и 3 - возможные конструкции датчиков,

При сварке детали 1 образуется расплав 2, ограничивающий стенки канала 3 проплавления, Предварительно выполненное, вспомогательное отверстие 4 служит для отвода паров и газов из канала 3 и для подвода их к тензодатчику или пьезодатчику 5.Сварку осуществляют электронным пучком,

В процессе формирования швов в канале 3 проплавления скапливаются пары и газы, которые через вспомогательное отверстие 4 поступают к тензо- или пьезодатчику 5, Показания последнего служат основой для оценки величины давления в канале.

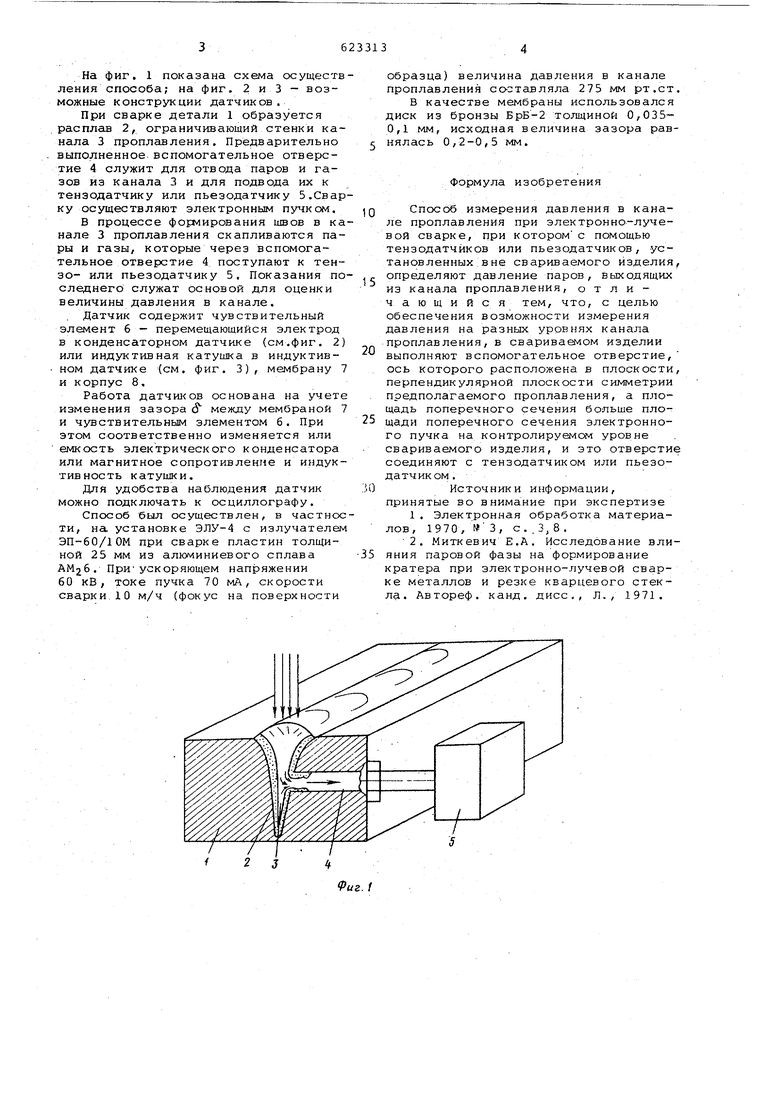

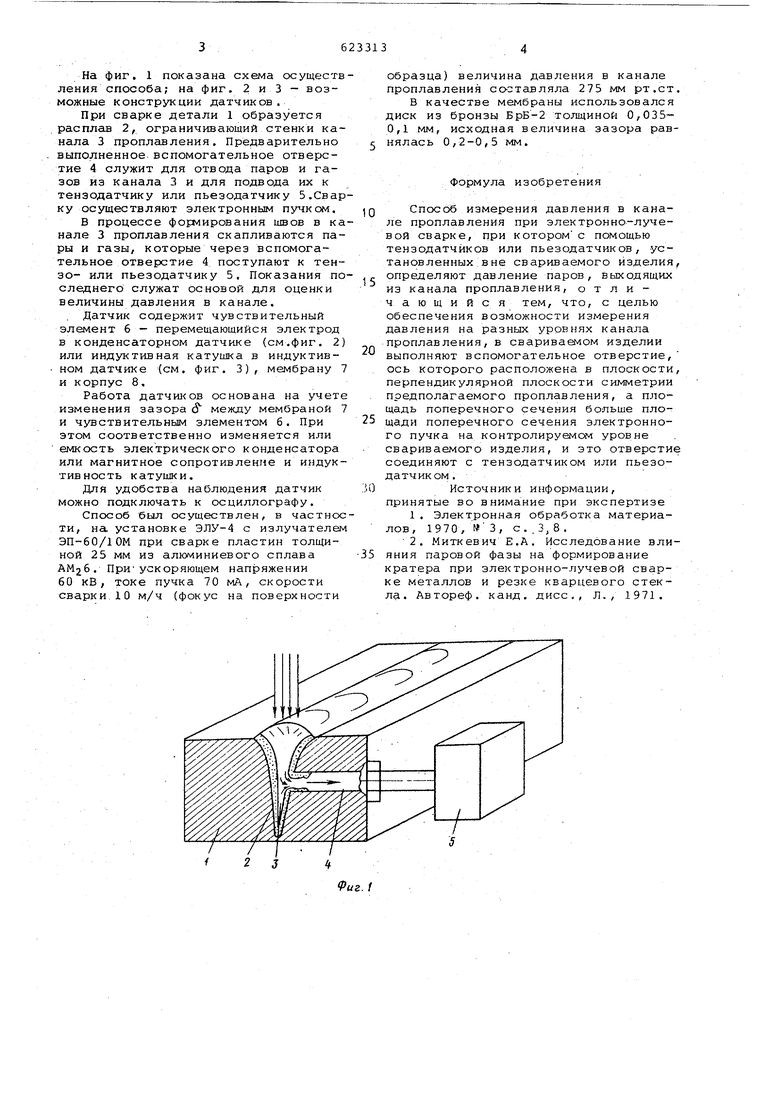

Датчик содержит чувствительный элемент 6 - перемещающийся электрод в конденсаторном датчике (см,фиг, 2) или индуктивная катушка в индуктивном датчике (см, фиг, 3), мембрану 7 и корпус 8,

Работа датчиков основана на учете изменения зазора между мембраной 7 и чувствительным элементом б. При этом соответственно изменяется или емкость электрического конденсатора или магнитное сопротивление и индуктивность катушки.

Для удобства наблюдения датчик можно подключать к осциллографу.

Способ был осуществлен, в частности, на установке ЭЛУ-4 с излучателем ЭП-60/10М при сварке пластин толщиной 25 мм из алюминиевого сплава AMjG, Приускоряющем напряжении 60 кВ, токе пучка 70 мА, скорости сварки. 10 м/ч (фокус на поверхности

образца) величина давления в канале проплавления составляла 275 мм рт,ст, В качестве мембраны использовался диск из бронзы БрБ-2 толщиной 0,0350,1 мм, исходная величина зазора равнялась 0,2-0,5 мм.

Формула изобретения

Способ измерения давления в канале проплавления при электронно-лучевой сварке, при которомс помощью тензодатчйков или пьезодатчиков, установленных .вне свариваемого изделия определяют давление паров, выходящих из канала проплавления, отличающийся тем, что, с целью обеспечения возможности измерения давления на разных уровнях канала проплавления, в свариваи юм изделии выполняют вспомогательное отверстие, ось которого расположена в плоскости перпендикулярной плоскости симметрии предполагаемого проплавления, а площадь поперечного сечения больше площади поперечного сечения электронного пучка на контролируемом уровне свариваемого изделия, и это отверсти соединяют с тензодатчиком или пьезодатчиком,

Источники информации, принятые во внимание при экспертизе

1, Электронная обработка материалов, 1970, №3, с, .3,8.

2, Миткевич Е,А. Исследование влияния паровой фазы на формирование кратера при электронно-лучевой сварке металлов и резке кварцевого стекла, Автореф, канд, дисс,, Л., 1971,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2014 |

|

RU2569608C1 |

| Кольцевая подкладка для электроннолучевой сварки встык кольцевых швов со сквозным проплавлением | 1975 |

|

SU633211A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2534183C1 |

| Способ стабилизации глубины проплавления в процессе лучевой сварки по рентгеновскому излучению | 1986 |

|

SU1504041A1 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448822C1 |

| Способ стабилизации глубины проплавления | 1986 |

|

SU1504040A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2644491C2 |

| Способ электронно-лучевой сварки | 1989 |

|

SU1655721A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1984 |

|

SU1260142A1 |

Авторы

Даты

1979-12-15—Публикация

1976-07-02—Подача