Изобретение относится к трубному производству, в частности к устройствам для нодготовки концов труб перед волоченпем.

Известно устройство для обработки труб, включающее ро.шковую клеть, подвижную каретку для задачи заготовки, подвижную каретку с оправкой, расположенную с выходной стороны клети 1.

Недостатком такого устройства являются частые обрывы труб и уменьшение выхода годного.

Целью изобретения является снижение обрывности труб и повьпнение выхода годного.

Поставленная цель достигается тем, что каретки предлагае.мого устройства кинематически взаимосвязаны между собой.

Кро.ме того, кинематическая связь кареток выполнена в виде приводнЫх жестко связанных ходовых винтов, имеющих разный шаг резьбы.

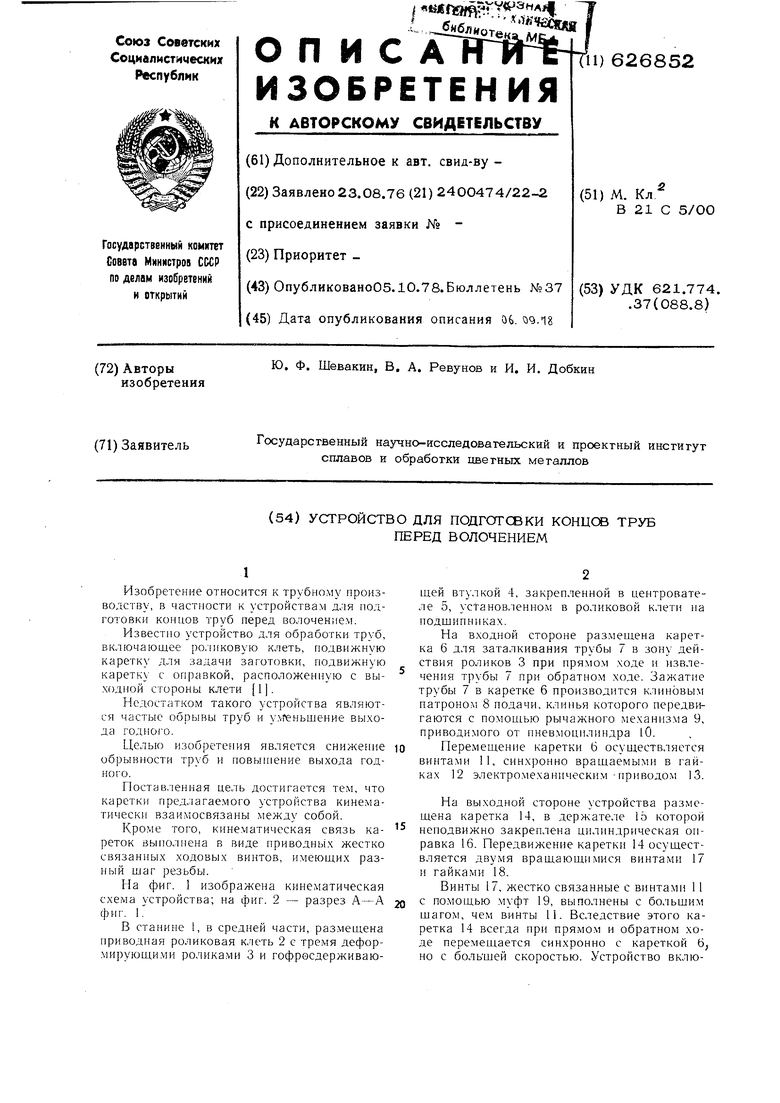

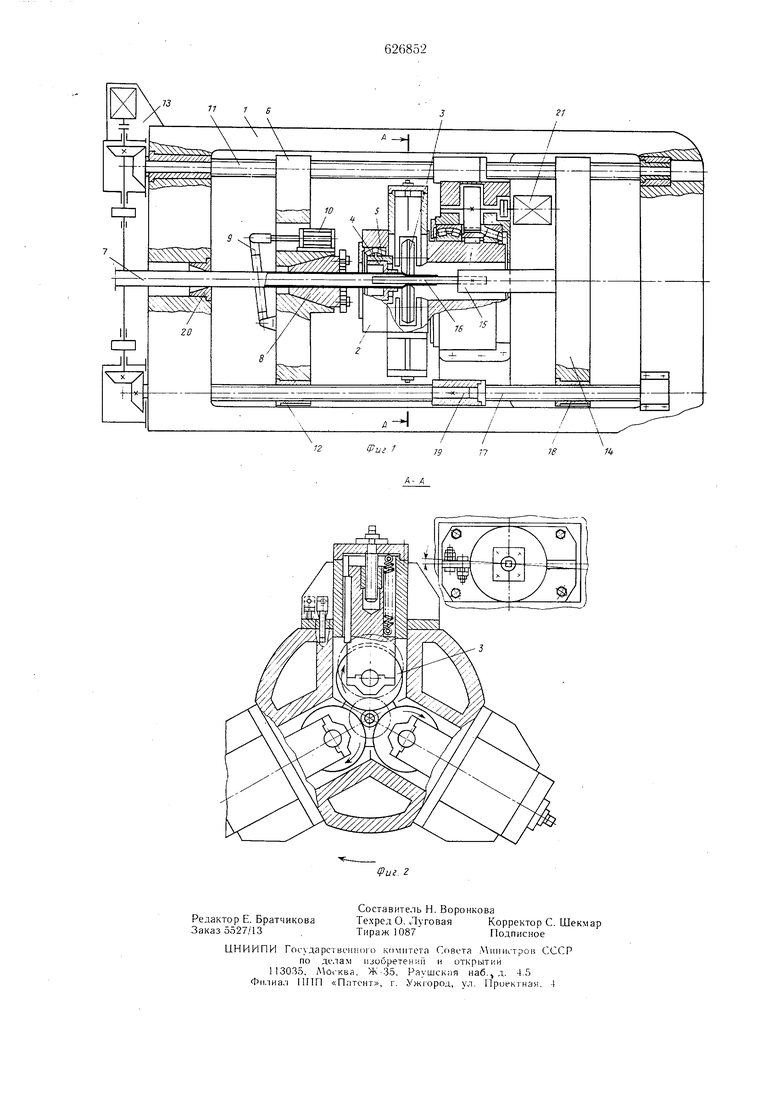

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - разрез А-А фиг. 1.

В станине 1, в средней части, раз.мещена приводная роликовая клеть 2 с тремя деформирующи.ми роликами 3 и гофросдерживающей втулкой 4, закрепленной в центрователе 5, установленном в роликовой клети на подщипниках.

На в.ходной стороне размеп 1ена каретка 6 для заталкивания трубы 7 в зону действия роликов 3 при прямом ходе и извлечения трубы 7 при обратном ходе. Зажатие трубы 7 в каретке 6 производится клиновым патроном 8 подачи, клинья которого передвигаются с помощью рычажного механизма 9, приводимого от пневмоцилиндра 10. Перемещение каретки 6 осуществляется

винтами 11, синхронно вращаемыми в гайках 12 электромеханическим -приводом 13.

На выходной стороне устройства размещена каретка 14, в держателе 15 которой неподвижно закреплена цилиндрическая оправка 16. Передвижение каретки 14 осуществляется двумя вращающимися винтами 17 и гайками 18.

Винты 17, жестко связанные с винтами 11 с помощью муфт 19, выполнены с больщим шагом, чем винты 11. Вследствие этого каретка 14 всегда нри прямом и обратном ходе перемещается синхронно с кареткой 6, но с большей скоростью. Устройство включает также направляющую втулку 20 и привод 21 в11ащения роликовой клети 2. Устройство работает следующим образом. Роликовая клеть 2 перед задачей очередной трубы находится в режиме заправочного вращения со скоростью 30-50 об/мин. Конец трубы 7, лежащей на подводящем рольганге, задающими роликами (на чертежах не показаны) через направляющую вту ку 20, раскрытый патрон подачи 8, каретки б и гофросдерживающую втулку 4, застопоренную от вращения, подается в роликовую клеть 2. После соприкосновения переднего торца трубы 7 с гребнями деформирующих роликов 3 зажимают трубу 7 пневмоцилиндром 10 патрона подачи 8 и начинают движение каретки 6 и кинематически связанной с ней каретки 14. Одновременно увеличивают скорость вращения роликовой клети 2 до величины рабочей скорости, равной 200- 400 об/мин. При этом конец трубы редуцируется гребнями роликов 3 на по внутреннему диаметру и затем утоняется по стенке на 15-20%, причем обжатие по стенке производится на цилиндрической оправке 16, торец которой в первоначальный момент находился перед гребнями на расстоянии КЛ.1л+П, где К - коэффициент опережения, равный или больще единицы; X - вытяжка; L - длина подготавливае.мого конца трубы; П - остаточное перекрытие, равное 40-50 мм. При установившемся процессе деформации на контактных поверхностях действуют осевые фрикционные усилия, направленные в сторону подачи трубы; на контакте с роликами 3 за счет установки соответствующего угла подачи, а на контакте с оправкой 16 благодаря движению ее со скоростью, равной или превыщающей скорость движения выходящего конца трубы 7. После выхода из очага деформации трубы 7 длиной L) привод 13 подачи кареток б останавливается и без паузы реверсируется. Одновременно с этим на время реверса- привода подачи привод 21 вращения роликовой клети замедляется до заправочной скорости. После реверса кареток 6 конец трубы 7 выводится из очага деформации с повыщенной скоростью. Ролики 3 при этом оставят на поверхности подготовленного конца неглубокие винтовые вмятины, в дальнейщем будут способствовать лучше.му удержанию подготовленного конца трубы в волочильных захватах. После возврата Кареток 6 в исходное положение патрон подачи 8 выключается и труба 7 возвращается задающими роликами на подводящий рольганг. После снятия обработанной трубы с подводящего рольганга на него подается следующая труба и рабочий цикл устройства повторяется. При принятых скоростях перемещения кареток рабочий цикл обработки конца трубы длиной 200-300 мм составляет 30- 45 сек. При обработке на установке труб, например диаметром 50-120 мм,она обеспечит значительную экономию времени и трудозатрат. Кроме того, благодаря утонению стенки .может быть получена экономия в весе обрезаемого конца трубы, равная 15-20°/о, что также существенно, в особенности при получении труб из дефицитных материалов. При этом благодаря наклепу при деформации подготовленный конец получается равномерным и строго соосным исходной трубной заготовке. Это обеспечивает снижение обрывности при волочении. Формула изобретения 1.Устройство для подготовки концов труб перед волочением, включающее роликовую клеть, подвижную каретку для задачи заготовки, подвижную каретку с оправкой, расположенную с выходной стороны клети, отличающееся тем, что, с целью снижения обрывности труб и повьпнения выхода годного, каретки кинематически взаимосвязаны между собой. 2.Устройство по п. 1, отличающееся тем, что кинематическая связь кареток выполнена в виде приводных жестко связажгых ходовых винтов, имеющих разный щаг резьбы. Источники информации, принятые во вни.мание при экспертизе: 1. Авторское свидетельство СССР ,NO 174590, кл. В 21 В 17/04, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| Барабанный волочильный стан | 1989 |

|

SU1741946A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Стан холодной пилигримовой прокатки труб | 1987 |

|

SU1491594A1 |

| Стан для переменно-периодической прокатки трубчатых конических изделий | 1978 |

|

SU763029A1 |

| Подающее устройство стана холодной прокатки труб | 1981 |

|

SU950456A1 |

| Механизм подачи стана холодной прокатки труб | 1979 |

|

SU768500A1 |

| МЕХАНИЗМ ПОДАЧИ ПИЛЬГЕРНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1969 |

|

SU423274A3 |

| Автоматизированный стан холодной прокатки конических труб для велосипедных вилок | 1961 |

|

SU144134A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

Авторы

Даты

1978-10-05—Публикация

1976-08-23—Подача