i

относится к обработке мста/1;:ов :,.в,ичием, .может быть испсхтьзовано л.1я п(лч челия iio;ibix излс.тий иневмостатичсскоГ; или вакухлиюй фордловкнй в словиях свер.чпластичкости.

Известно устройство для форлизвки. листовых материалов давлением жидкой или газовой средв, содепжищее прижим, .атрицу и электронагреватель, причел; матрина изготов.тен;- из материа-ла с высоким электроеонротивленнем, например конструкнио.нного графита, и соединена с источником электрического тока посредством контактных

HI ИИ.

Невысокая точ11(хть формовки выражается в низком качестве юлучаемы.х изделий, гкоскольку равномерно нагретая ,1истовая заготовка при формовке в равномерьо нагретой матрице подвергается неравномерному по прО()илю изделия утонению, что может привести к разрывам заготовки в меетах накоольшей деформации, в особенности нпи фор. изделий типа стакаиов, у :,оторых место етьгка стенки с дном подвергается значите, втяжке.

С целью повып1ения качества изделий за счет дифференцированного нагрева заготовки в нроцессе формовки матрица выполнена с уве,1ичен1-:ой то,1щнной стенок в местах, сс)ответств 1о:цих наибольшей дефор.мап.ин заготовки.

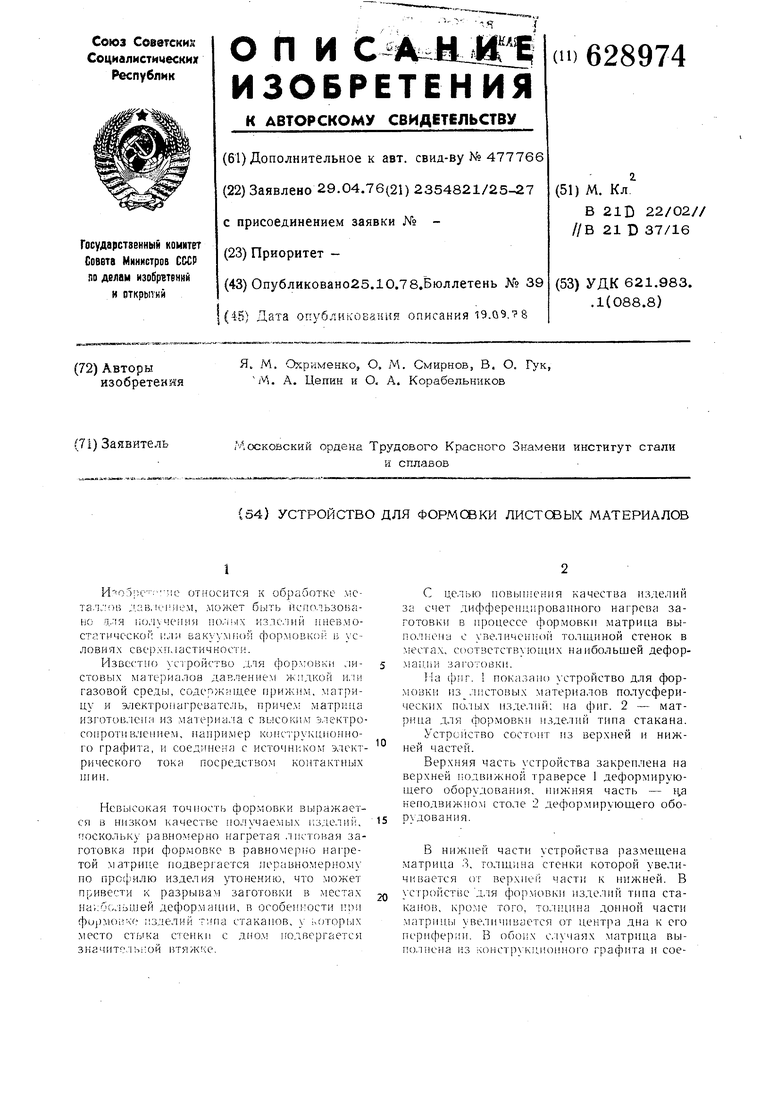

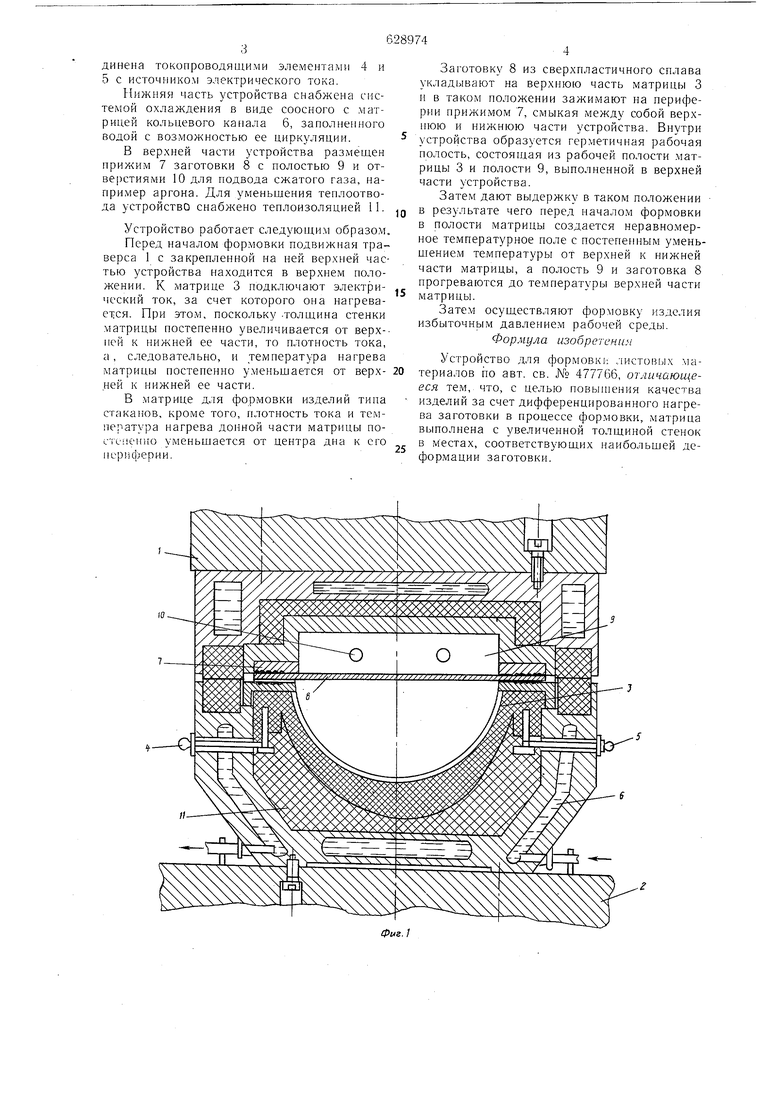

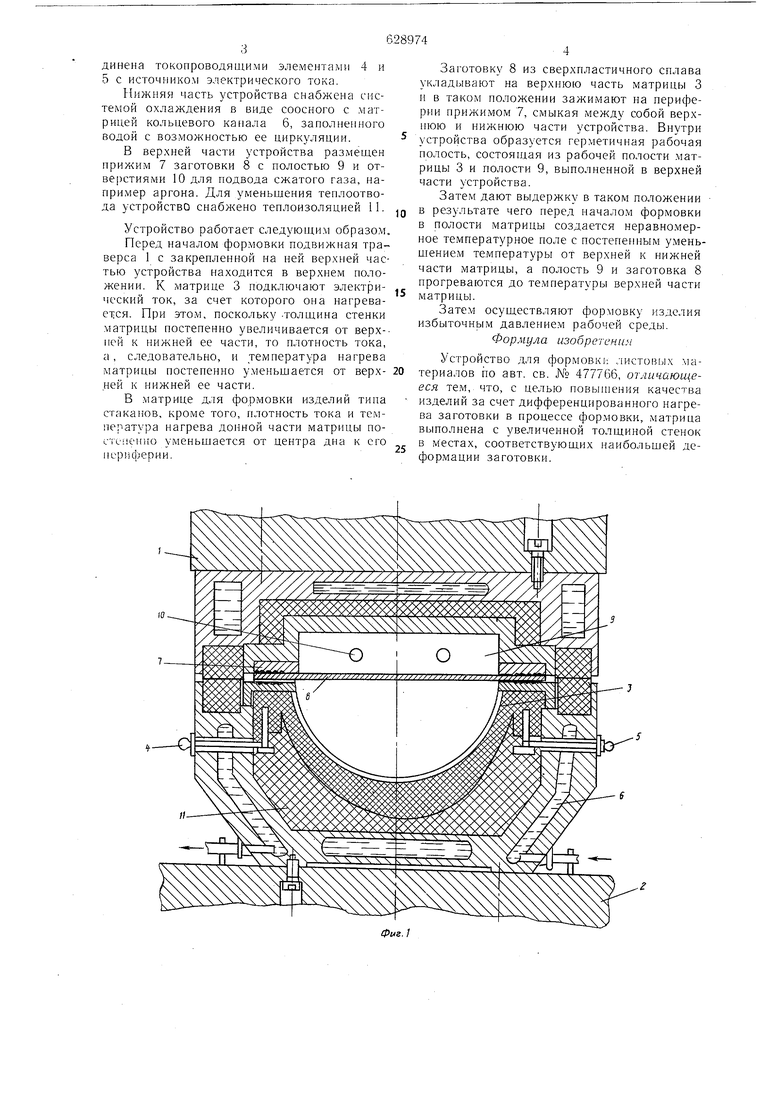

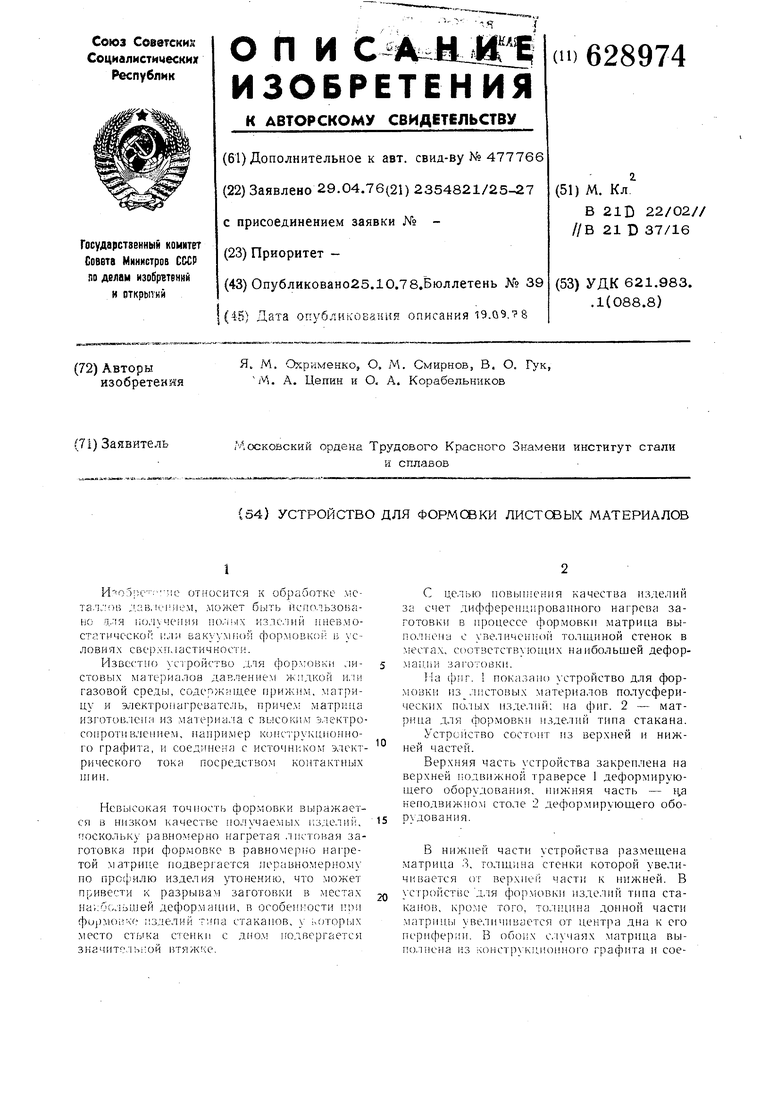

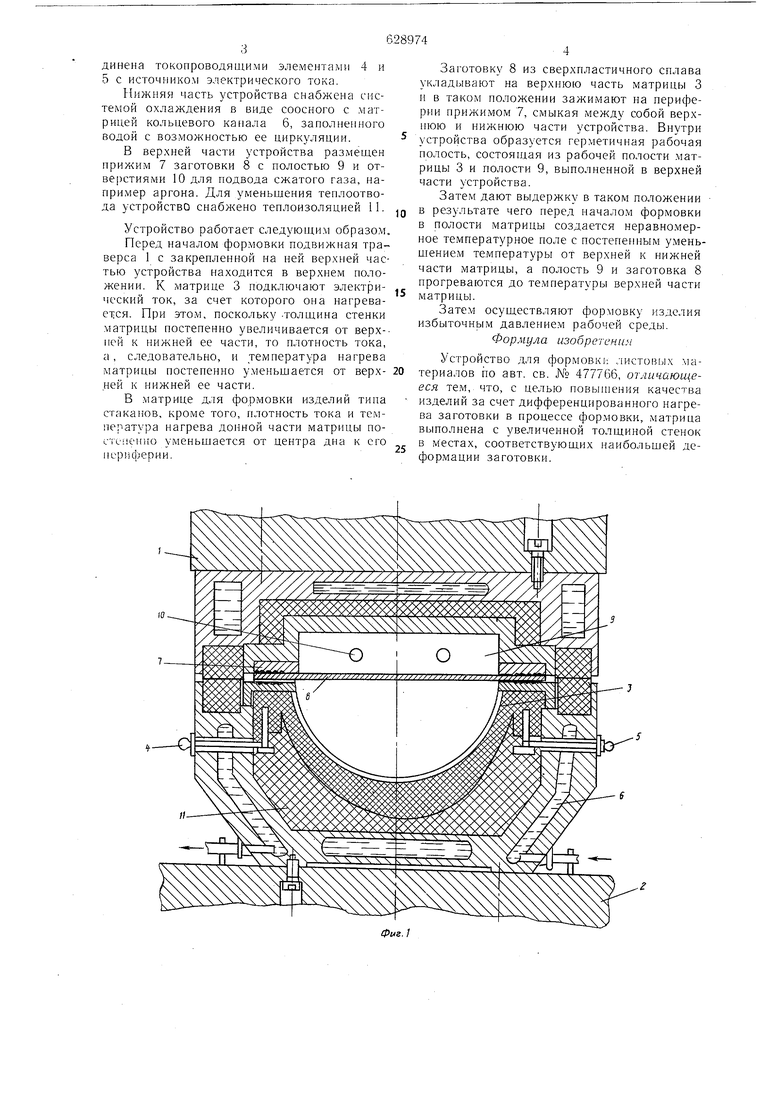

Ма ()нг. показано стройство для форлюБкп из лпстовы.х материалов полусферических полы.х изделий; иа фиг, 2 - матрица для cpopMOBKi нзде,тнй тина стакана.

Устрс11ство состонт из верхней и нижней частей.

Верхняя часть устройства закреплена на верхней нодвижной траверсе 1 деформирующего оборудования, нижняя часть - ti,a неподвижном столе 2 деформирующего оборудования.

В нижией части устройства размещена матрица 3, толщина стенки которой увеличивается от верхней части к нижней. В устройстве д.тя формовки изде.тий типа стаканов, кро.ме того, толщина донной части .матрицы увеличивается от центра дна к его периферии. В обоих с,1учаях .матрица выполнена из констрхкциопного графита и соединена токопроводящими элементами 4 и 5 с источником электрического тока. Нижняя часть устройства снабжена системой охлаждения в внде соосного с матрицей кольцевого канала 6, заполненного водой с возможностью ее циркуляции. В верхней части устройства размещен прижим 7 заготовки 8 с полостью 9 и отверстиями 10 для подвода сжатого газа, например аргона. Для уменьшения тенлоотвода устройство снабжено теплоизоляцией 11. Устройство работает следующим образом Перед началом формовки подвижная траверса 1 с закрепленной на ней верхней частью устройства находится в верхнем положении. К .матрице 3 подключают электрический ток, за счет которого она нагревается. При этом, поскольку .толщина стенки матрицы постепенно увеличивается от верхией к нижней ее части, то плотность тока, а, следовательно, и температура нагрева матрицы постепенно уменьшается от верхней к нижней ее части. В матрице для формовки изделий типа стаканов, кроме того, плотность тока и температура нагрева донной части матрицы поcTLTienHO уменьшается от центра дна к его периферии. Заготовку 8 из сверхпластичного сплава укладывают на верхнюю часть матрицы 3 и в таком положении зажимают на периферии прижимом 7, смыкая между собой верхнюю и нижнюю части устройства. Внутри устройства образуется герметичная рабочая полость, состояц.1ая из рабочей полости .матрицы 3 и полости 9, выполненной в верхней части устройства. Затем дают выдержку в таком положении в результате чего неред началом формовки в полости матрицы создается неравномерное температурное поле с постепенным уменьшением температуры от верхней к нижней части матрицы, а полость 9 и заготовка 8 прогреваются до те.мпературы вер.хней части матрицы. Затем осуществляют формовку изделия избыточным давлением рабочей среды. Формула изобретения 5стройство для формовк ; .ЧИСТОВЫХ материалов по авт. св. N° 477766, отличающееся те.м, что, с целью повышения качества изделий за счет дифференцированного нагрева заготовки в процессе формовки, матрица выполнена с увеличенной толшиной стенок в местах, соответствующих наибольшей дефор.мации заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2021056C1 |

| Способ штамповки деталей | 1978 |

|

SU697226A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 1998 |

|

RU2135320C1 |

| ШТАМП ДЛЯ ПНЕВМОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2630156C1 |

| ЛИНИЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ЦИЛИНДРИЧЕСКИХ РЕОЗАГОТОВОК | 2011 |

|

RU2481171C1 |

| Способ изготовления полых изделий с фланцем | 1990 |

|

SU1750799A1 |

Фиг. г

Авторы

Даты

1978-10-25—Публикация

1976-04-29—Подача