1

Изобретение относится к трубопрокатному производству.

Известен стан холодной прокатки труб на оправке, обеспечивающий получение тонкостенных труб из сварной заготовки, получаемой на отдельно стоящем трубосварочном стане 1.

Недостатком известного стана является отсутствие непрерывности процесса и непроизводительное использование производственных площадей.

Наиболее близким по техническому существу к предложенному изобретению является поточная линия производства труб, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами бунторазматыватель, стыкосварочную машину, петлевое устройство, формовочные клети, трубосварочную мащину, стан холодного безоправочного редуцирования и отрезной станок 2.

Недостатком этой линии является невозможность прокатки заготовки на оправке, что не позволяет получить особо тонкостенные трубы.

Цель изобретения - повышение тонкостенности прокатываемых труб.

Указанная цель достигается тем, что в поточной линии производства труб, содержащей установленные по ходу технологического процесса и связанные между собой транспортными средствами бунторазматыватель, стыкосварочную мащину, петлевое устройство, фомовочные клети, трубосварочную мащину, стан холодного редуцирования, отрезной станок, в качестве стана холодного

редуцирования установлен стан периодической прокатки с неподвижной оправкой, стержень которой выведен навстречу движения сваренной заготовки на участок сведения ее кромок и закреплен своим задним концом перед трубосварочной мащиной.

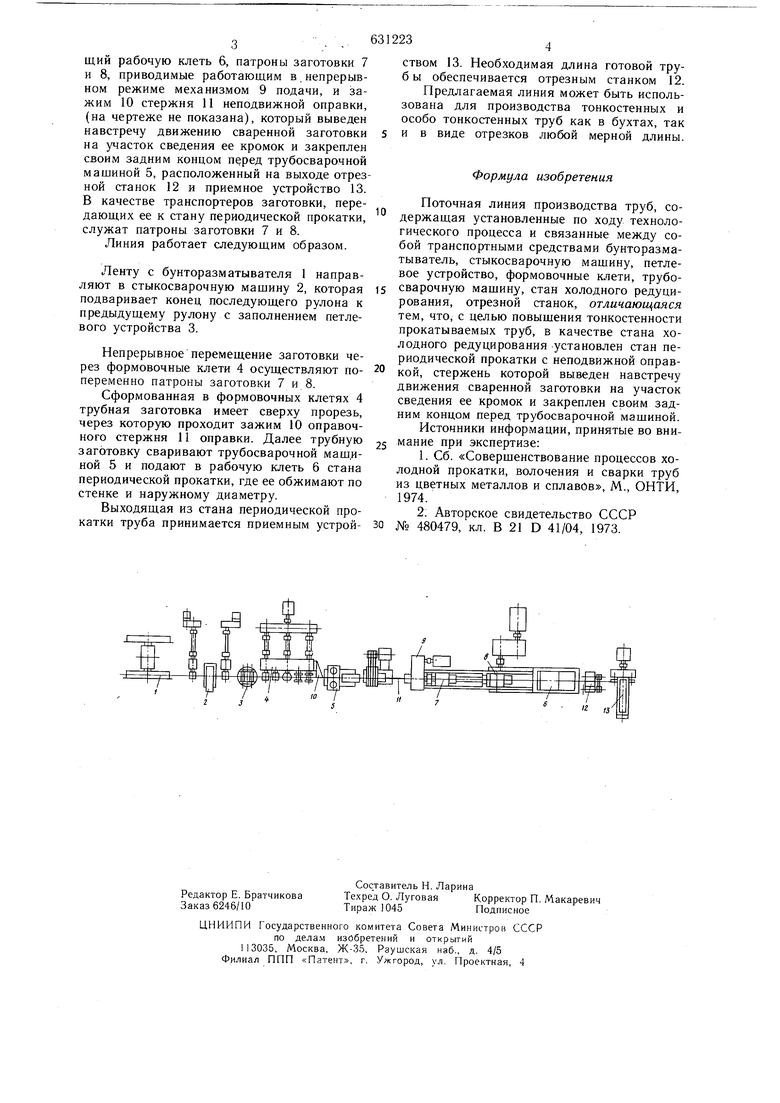

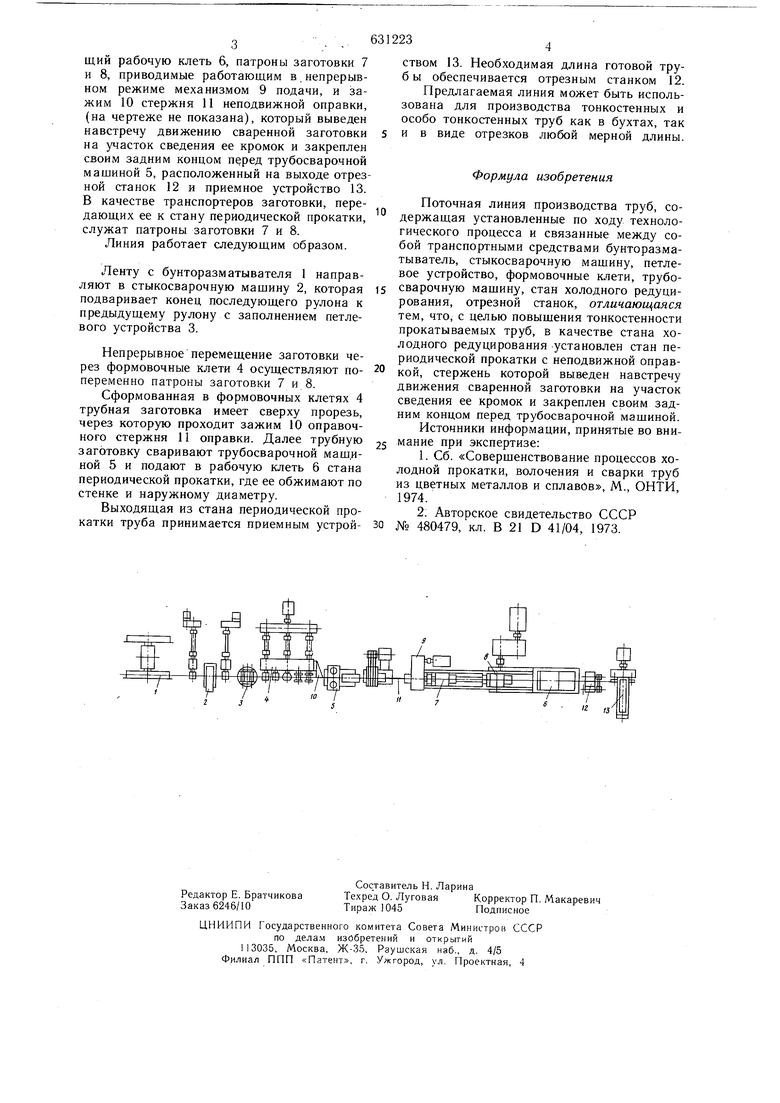

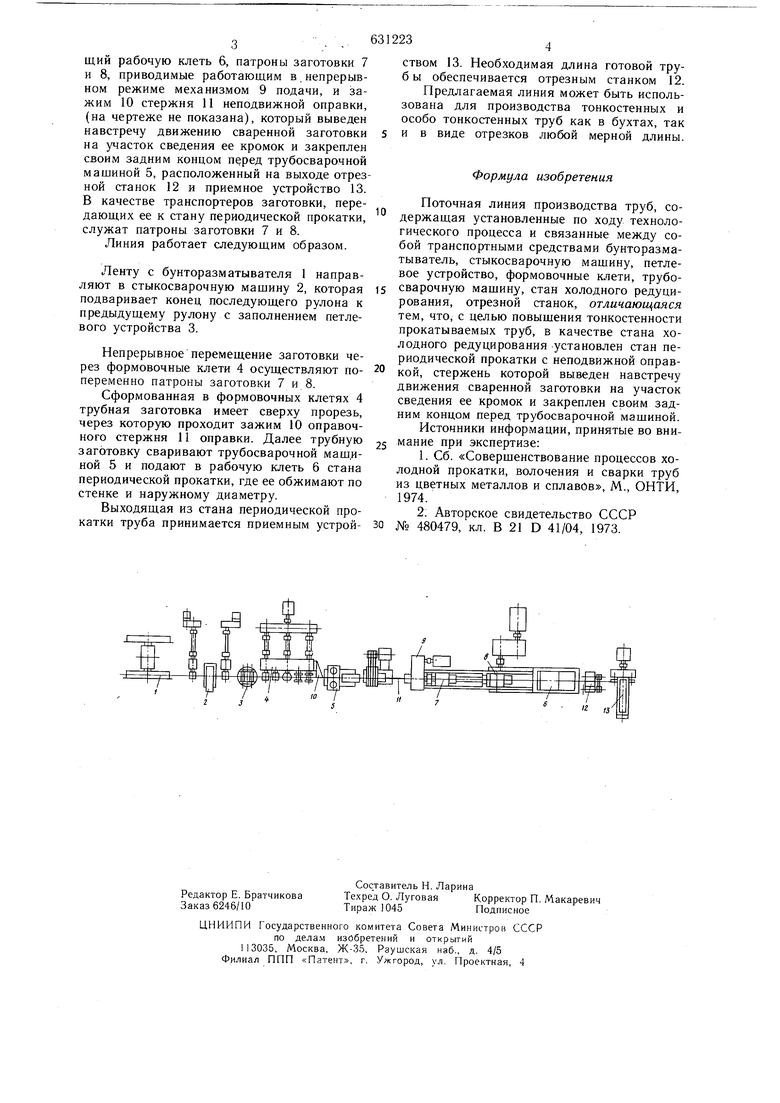

На чертеже представлена линия, общий вид в плане.

Поточная линия производства труб включает установленные по ходу технологического процесса двухпозиционный бунторазматыватель 1, стыкосварочную машину 2, петлевое устройство 3, формовочные клети 4 и трубосварочную машину 5, стан холодного редуцирования, в качестве которого установлен стан периодической прокатки, имеющий рабочую клеть 6, патроны заготовки 7 и 8, приводимые работающим в. непрерывном режиме механизмом 9 подачи, и зажим 10 стержня 11 неподвижной оправки, (на чертеже не показана), который выведен навстречу движению сваренной заготовки на участок сведения ее кромок и закреплен своим задним концом перед трубосварочной машиной 5, расположенный на выходе отрезной станок 12 и приемное устройство 13. В качестве транспортеров заготовки, передающих ее к стану периодической прокатки, служат патроны заготовки 7 и 8.

Линия работает следующим образом.

Ленту с бунторазматывателя 1 направляют в стыкосварочную машину 2, которая подваривает конец последующего рулона к предыдущему рулону с заполнением петлевого устройства 3.

Непрерывное перемещение заготовки через формовочные клети 4 осуществляют попеременно патроны заготовки 7 и 8.

Сформованная в формовочных клетях 4 трубная заготовка имеет сверху прорезь, через которую проходит зажим 10 оправочного стержня 11 оправки. Далее трубную заготовку сваривают трубосварочной машиной 5 и подают в рабочую клеть 6 стана периодической прокатки, где ее обжимают по стенке и наружному диаметру.

Выходящая из стана периодической прокатки труба принимается приемным устройством 13. Необходимая длина готовой труб ы обеспечивается отрезным станком 12. Предлагаемая линия может быть использована для производства тонкостенных и особо тонкостенных труб как в бухтах, так и в виде отрезков любой мерной длины.

Формула изобретения

Поточная линия производства труб, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами бунторазматыватель, стыкосварочную машину, петлевое устройство, формовочные клети, трубосварочную мащину, стан холодного редуцирования, отрезной станок, отличающаяся тем, что, с целью повышения тонкостенности прокатываемых труб, в качестве стана холодного редуцирования установлен стан периодической прокатки с неподвижной оправкой, стержень которой выведен навстречу движения сваренной заготовки на участок сведения ее кромок и закреплен своим задним концом перед трубосварочной машиной.

Источники информации, принятые во внимание при экспертизе:

1. Сб. «Совершенствование процессов холодной прокатки, волочения и сварки труб из цветных металлов и сплавов, М., ОНТИ, 1974.

2; Авторское свидетельство СССР № 480479, кл. В 21 D 41/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубосварочный стан для производства труб в бухтах | 1979 |

|

SU990363A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1977 |

|

SU764766A1 |

| Протяжной механизм трубосварочного стана | 1979 |

|

SU880546A1 |

| Механизированная линия для изготовления электросварных труб | 1979 |

|

SU1808436A1 |

| Трубоэлектросварочный стан | 1986 |

|

SU1373460A1 |

| Непрерывный трубосварочный агрегат | 1975 |

|

SU590033A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ МЕРНОЙ ДЛИНЫ | 2000 |

|

RU2185910C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Непрерывный трубосварочный стан | 1975 |

|

SU639626A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ТОЛЩИНЫ | 1971 |

|

SU312636A1 |

Авторы

Даты

1978-11-05—Публикация

1977-01-13—Подача