(54) УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| СПОСОБ ОЧИСТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТРУБ ИЛИ ТРУБОПРОВОДОВ | 2024 |

|

RU2830797C1 |

| Установка для абразивной обработки изделий | 1986 |

|

SU1404310A1 |

| ИНСТРУМЕНТ ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ С УДАЛЕНИЕМ ОТРАБОТАННОГО РАБОЧЕГО ТЕЛА | 2006 |

|

RU2314907C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| СПОСОБ ОБРАБОТКИ КОЖ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2102488C1 |

| Устройство для абразивной обработки проволоки | 1976 |

|

SU694357A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2592013C2 |

| Установка для струйно-абразивной обработки преимущественно деталей обуви | 1989 |

|

SU1682151A1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1991 |

|

RU2027531C1 |

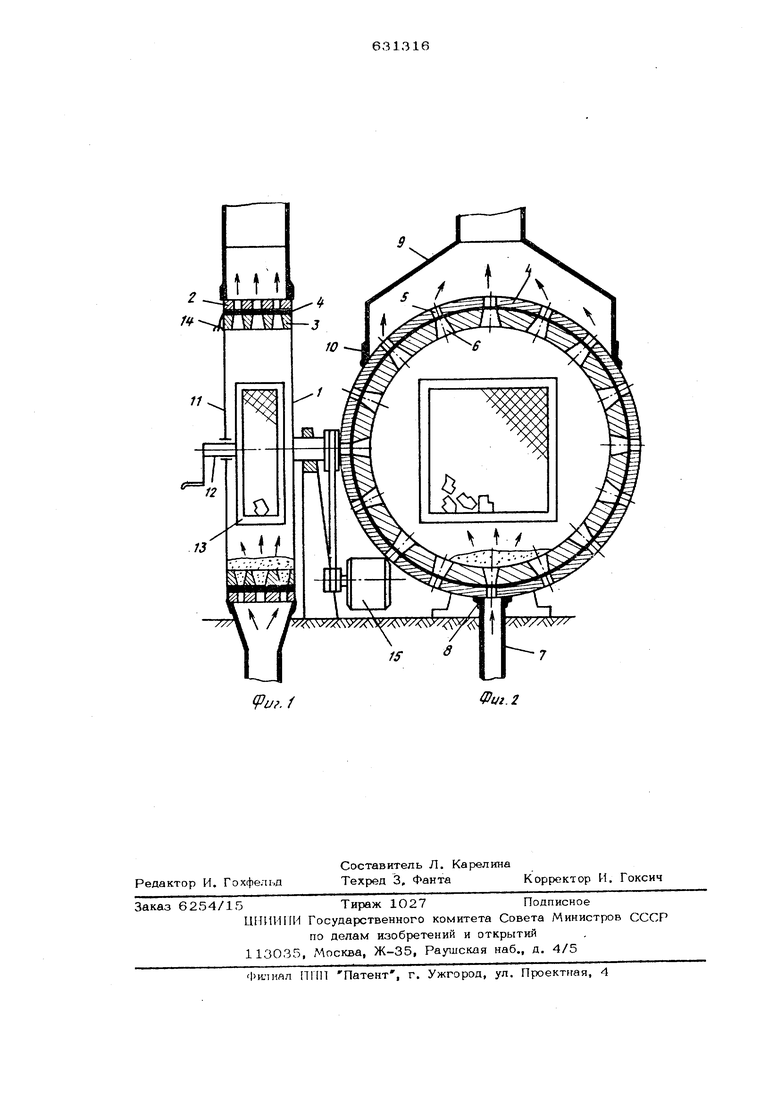

Изобретение относится к обработке де талей свободным абразивом и быт использовано в машиностроительной и дру гих промышленностях. . Известны устройства для абразивной обработки изделий, расположенных в каме ре, заполненной постоянным количеством рабочего агента, подаваемого на изделие сошгами посредством источника сжатого воздуха l. Недостатком известного устройства яв ляется низкая производительность обработ ки и его сложная конструкция. Цель изобретения - повышение эффективности процесса обработки за счет им- пульсной подачи рабочего агента. Указанная цель достигается тем, что камера выполнена в виде вращающегося барабана, сопла расположены неподвижно по периметру внутренней цилиндрической поверхности барабана, причем источник сжатого воздуха установлен из условия контакта с каждым из сопл поочередно. На фиг. 1 схематично изображено предлагаемое устройство, общий вид; на фиг. 2то.же, вид сбоку. Устройство содержит врйшающийся барабан 1, содержащюТ внешнюю обечайку 2, внутреннюю обечайку 3 я фильтрующую прокладку 4. Во внешней обечайке 2 выполнены прямые отверстия 5, а во внутренней обечайке 3 - конические отверстия 6. В нижней части внешней обечайки барабана по всей его ширине установлено сопло 7 с уплотняющей манжетой 8. В части барабана установлен отсос 9 с уплотняющей манжетой 1О. В откидной крышке 11 на цапфе 12 устансжлена вращающаяся р)ещетчатая емкость 13j для обрабатываемых изделий. Крышка 11 закрывается при помоши замка 14, Вращение барабана осуществляется электроприводом 15. Устройство работает следующим образом. В решетчатую емкость 13 загружают обрабатываемые изделия, а в барабан 1 .н6

рабочий агент в виде абразива, песка с галькой, дроби и т. п.

Крышку 11 закрывают замками 14. Включают электрюпривод 15, и барабан начинает вращаться. Включают отсос 9, затем подают воздух в сопло 7, Во время вращения рабочий агент струей воздуха с силой выбивается из нижних отверстий барабана и ударяет об обрабатываемые изделия. Отсос все время создает в барабане вакуум, и чвст1щы рабочего агента засасываются в верхние отверстия, под действием центробежной сипы они также устремляются к верхним отверстиям. Поскольку фильтрующая прокладка 4 перекрывает отверстия 5 и 6, очистная смесь задерживается в отверстиях 6. Посредством действия сжатого воздуха, подаваемого соплом 7, рабочий агент с силой выстреливается вверх. Во время о,чистки емкость 13 поворачивают при помощи ручки для лучшего перемешивания деталей, которые также могут быть размещены каждая в своей ячейке. По окончании обработки перекрывают сопло 7, останавливают барабан, выключив электропривод 15, открывают крышку 11, выключают отсос 9 (фиг, 2), и из емкости 13 извлекают обработанные изделия.

4

Данное устройство обеспечивает интенсификацию обработки, процесс которой безопасен для окружающих, так как практически он протекает в пыленепроницаемом .

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

13

(PiJf.f

/ 3

Фиг. 2

Авторы

Даты

1978-11-05—Публикация

1974-12-11—Подача