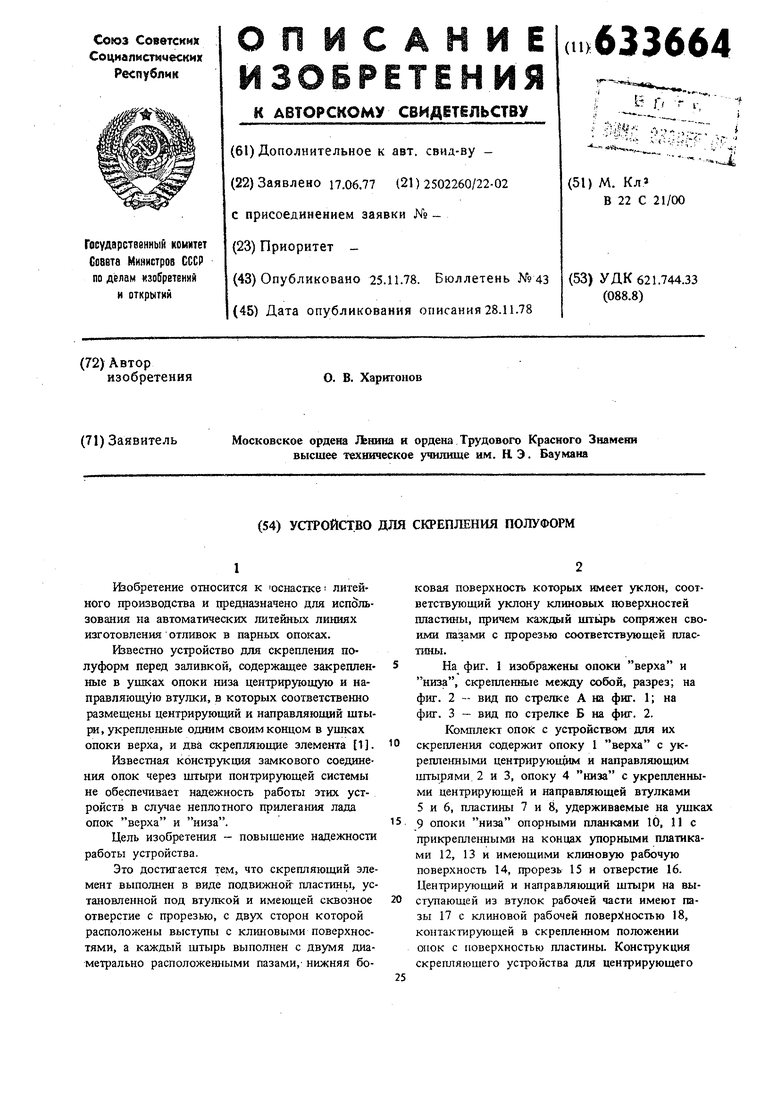

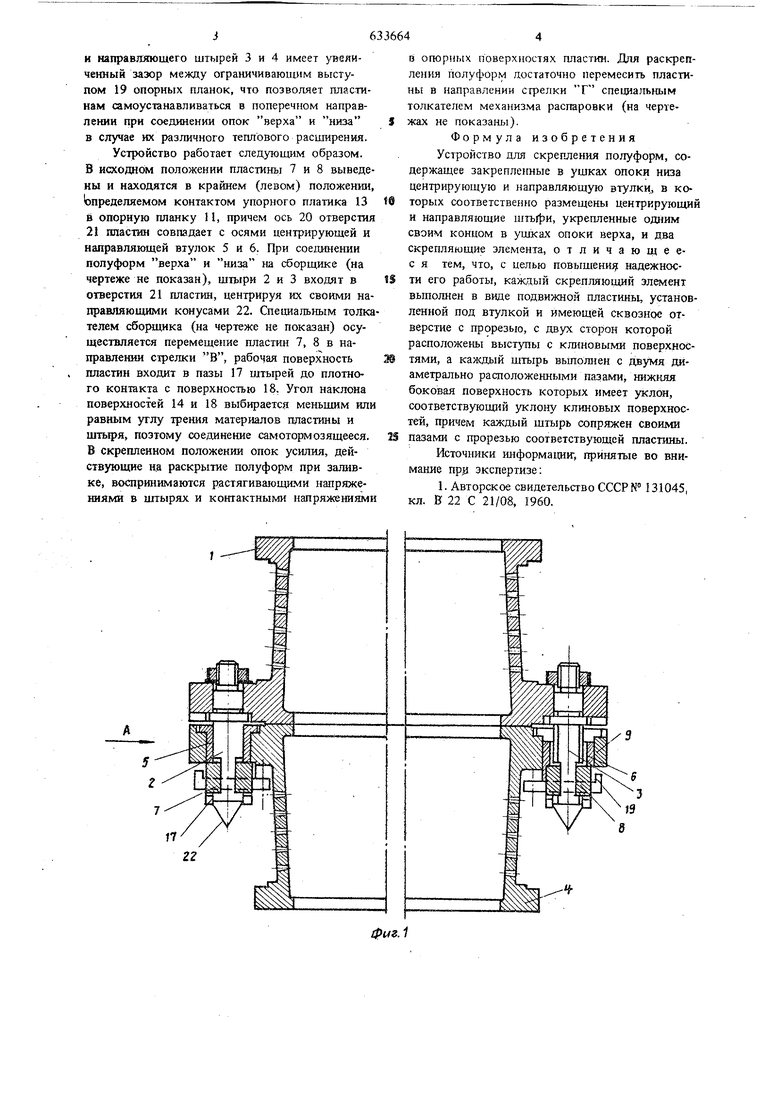

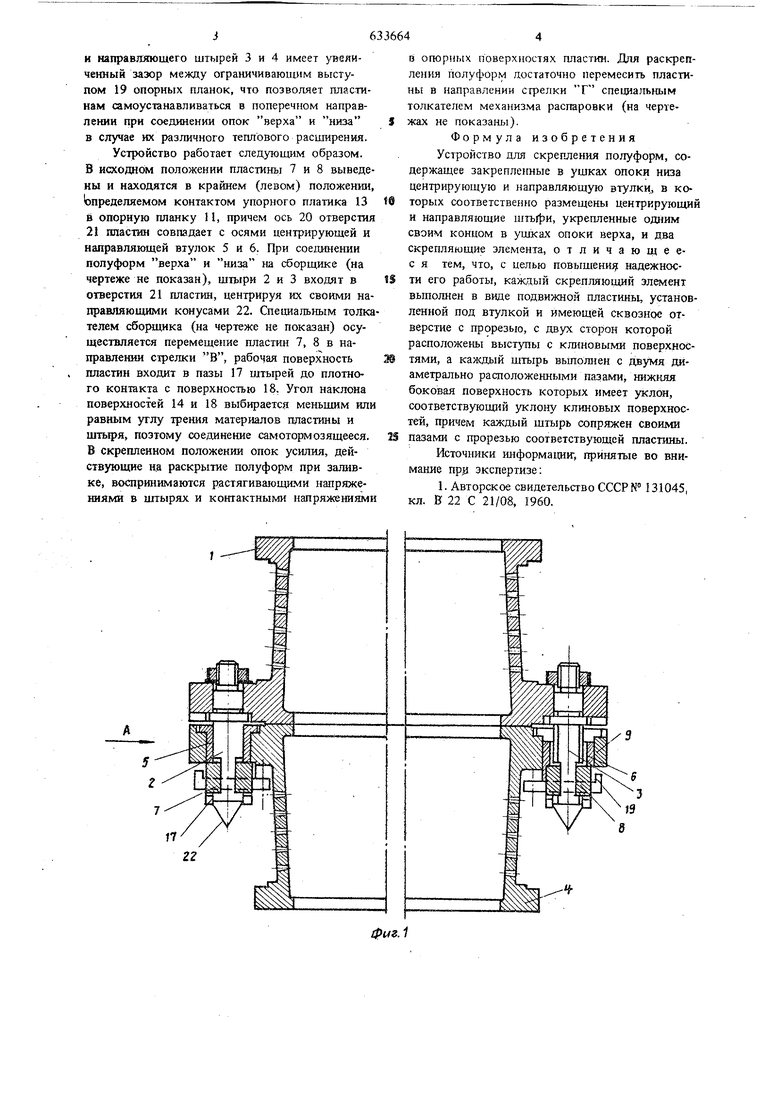

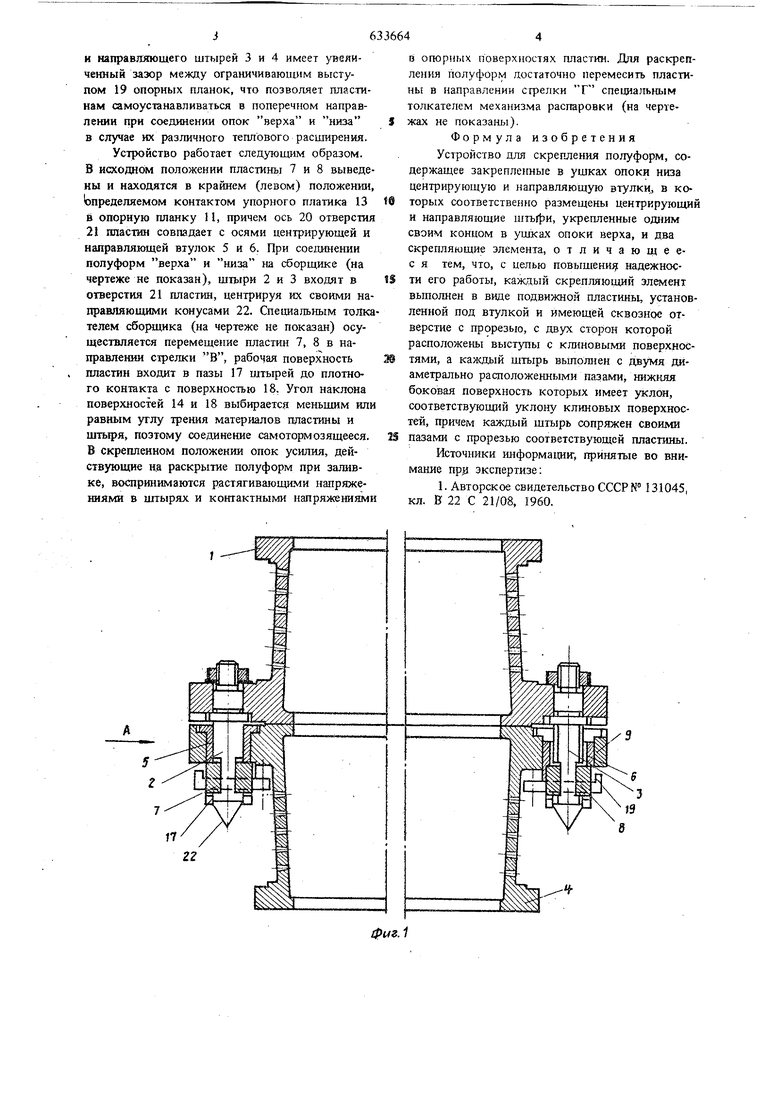

и направляющего штырей 3 и 4 имеет увеяиченный зазор между ограничивающим выступом 19 опорных планок, что позволяет пластинам самоус1анавливаться в поперечном направлении при соединении опок верха и низа в случае их различного теплового расширения. Устройство работает следующим образом. В исходном положении пластины 7 и 8 выведены и находятся в крайнем (левом) положении, определяемом контактом упорного платика 13 в опорную планку 11, причем ось 20 отверстия 21 пластин совпадает с осями центрирующей и направляющей втулок 5 и 6. При соединении полуформ верха и низа на сборщике (на чертеже не показан), штыри 2 и 3 входят в отверстия 21 пластин, центрируя их своими направляющими конусами 22. Специальным толкателем сборщика (на чертеже не показан) осуществляется перемещение пластин 7, 8 в направлении стрелки В, рабочая поверхность пластин входит в пазы 17 штырей до плотного контакта с поверхностью 18, Угол наклона поверхностей 14 и 18 выбирается меньшим или равным углу трения материалов пластины и штыря, поэтому соединение самотормозящееся. В скрепленном положении опок усилия, действующие на раскрытие полуформ при заливке, воспринимаются растягивающими напряжениями в штырях и контактными напряжениями

{7

22

в опорных поверхностях пластин. Ддя раскрепления полуформ достаточно перемесить пластины в направлении сфелки Г специальным толкателем механизма распаровки (на чертежах не показаны).

Формула изобретения

Устройство для скрепления полуформ, содержащее закрепленные в ушках опоки низа центрирующую и направляющую втулки в которых соответственно размещены центрирующи и направляющие штьфи, укрепленные одним своим концом в ушках опоки верха, и два скрепляющие элемента, отличающеес я тем, что, с целью повыщени надежности его работы, каждый скрепляющий элемент выполнен в виде подвижной пластины, установленной под втулкой и имеющей сквозное отверстие с прорезью, с двух сторон которой расположены выступы с клиновыми поверхностями, а каждый щтырь выполнен с двумя диаметрально расположенными пазами, нижняя боковая поверхность которых имеет уклон, соответствующий уклону клиновых поверхностей, причем каждый щтырь сопряжен своими пазами с прорезью соответствующей пластины.

Источники информадаи, принятые во внимание экспертизе:

1. Авторское свидетельство СССР№ 131045, кл. В 22 С 21/08, I960.

-Ч12

13

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2122918C1 |

| Центрирующий узел | 1987 |

|

SU1519825A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая формовочная линия | 1981 |

|

SU1031645A1 |

| Автоматическая литейная линия | 1982 |

|

SU1058713A1 |

| ПОДВЕСНОЙ МАНИПУЛЯТОР ДЛЯ КАНТОВКИ, ПРОТЯЖКИ, СБОРКИ, ЗАЛИВКИ ЛИТЕЙНЫХ ФОРМ И ВЫДАВЛИВАНИЯ ФОРМОВОЧНОЙ СМЕСИ И ОТЛИВКИ ИЗ ОПОКИ | 2004 |

|

RU2346789C2 |

| Форма для отливки изложниц | 1932 |

|

SU34116A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

| Оснастка для изготовления безопочных форм вакуумно-пленочной формовкой | 1987 |

|

SU1518074A1 |

| Способ простановки стержней в литейную форму и комплект кондукторов для осуществления способа | 2017 |

|

RU2725927C2 |

го

11

Авторы

Даты

1978-11-25—Публикация

1977-06-17—Подача