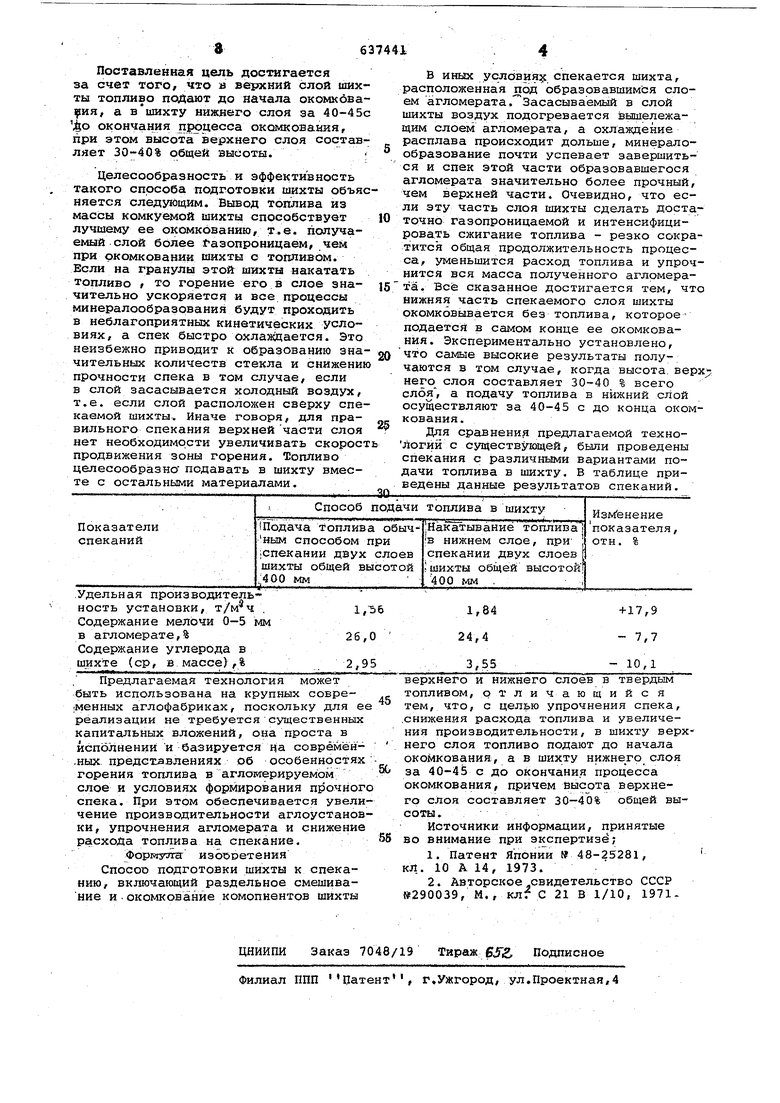

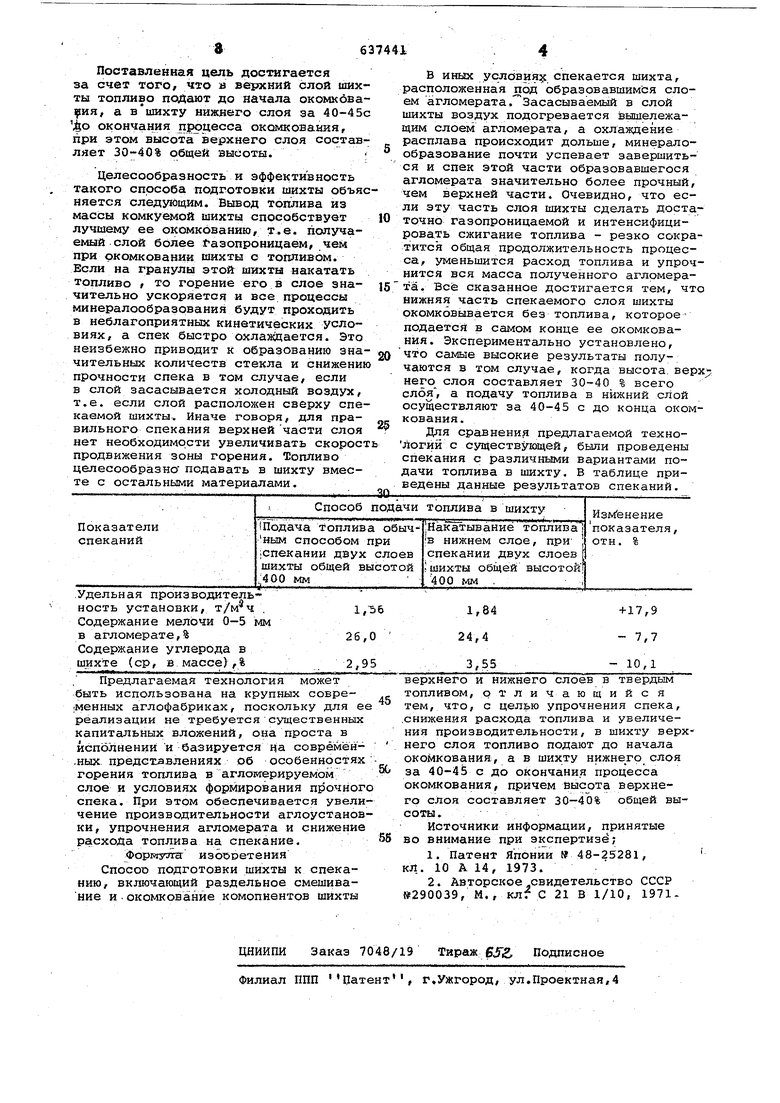

Поставленная цель достигается за счет того/ что а верхний слой шихты топливо пойают до начала окомкбва ия, а вшихту нижнего слоя за 40-45с окончания процесса окомкования, при этом высота isepxHero слоя составляет 30-40% общей высоты. Целесообразность и эффе5ктивность такого способа подготовки шихты объяс няется следующим. Вывод тохтлива из массы комкуемой шихты способствует лучшему ее окомкованию, т.е. получаемый слой более Газопроницаем, чем при окомковании шихты с топливом. Если на гранулы этой шихты накатать топливо , то горение его в слое значительно ускоряется и все процессы минералообразования будут проходить в неблагоприятных кинетических условиях, а спек быстро охлаждается. Это неизбежно приводит к образованию зна чительных количеств стекла и снижению прочности спека в том случае, если в слой засасывается холодный воздух, т.е. если слой расположен сверху спе каемой шихты. Иначе говоря, для правильного спекания верхней части слоя нет необходимости увеличивать скорос продвижения зоны горения. ТЗопЛиво целесообразно подавать в шихту вместе с остальными материалами. В ИНЫХ условия спекается шихта, расположенная од образовавшимся слоем агломерата . Засасываемый в слой шихты воздух подогревается звншележащим слоем агломерата, а охлаждение расплава происходит дольше, минералообразование почти успевает завершиться и спек этой части образовавшегося агломерата значительно более прочный, чем верхней части. Очевидно, что если эту часть слоя шихты сделать достаточно газопроницаемой и интенсифицировать сжигание топлива - резко сократится общая продолжительность процесса, уменьшится расход топлива и упрочнится вся масса полученного агломерата. Всё сказанное достигается тем, что нижняя часть спекаемого слоя шихты Окомковывается без топлива, котороеподается в самом конце ее окомкования. Экспериментально установлено, что самые высокие результаты получаются в том случае, когда высота, верх;; него слоя составляет 30-40 % всего слоя , а подачу топлива в нижний сЛой осуществляют за 40-45 с до конца окомкования. Для сравнения предлагаемой техноЛогий с существующей, были проведены спекания с различными вариантами подачи топлива в шихту. В таблице приведены данные результатов спеканий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата из хроморудного сырья | 1989 |

|

SU1792989A1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1014942A1 |

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| Способ интенсификации агломерационного процесса | 1980 |

|

SU872582A1 |

| Способ спекания двухслойной шихты | 1983 |

|

SU1104177A1 |

| Способ получения железохромового агломерата | 1981 |

|

SU947207A1 |

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| Способ агломерации | 1985 |

|

SU1348380A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

Авторы

Даты

1978-12-15—Публикация

1977-03-28—Подача