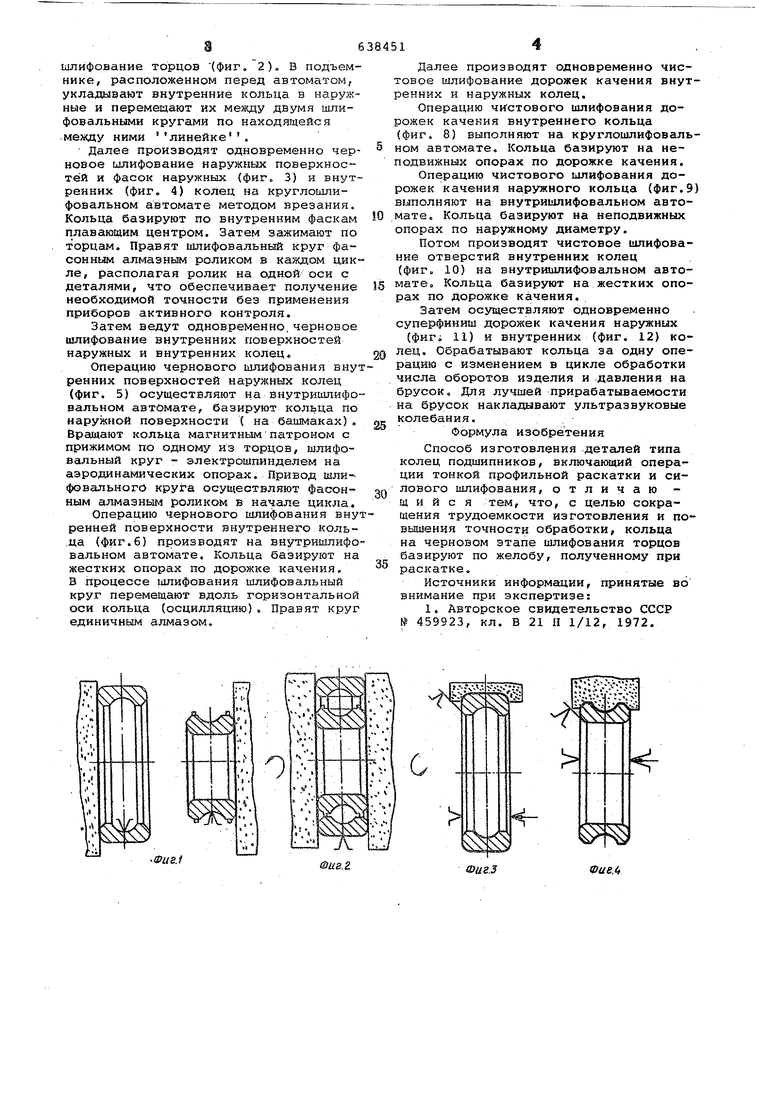

Предложенное изобретение относится к области маииностроения, в частности, к производству деталей типа колец подшипников. Способ изготовления таких деталей известен, он включает операции тонкой профильной раскатки и силового шлифования l}. Однако этот способ не обеспечивает достаточной степени точности. Целью настоящего изобретения явля ется сокращение трудоемкости изготовления указанных деталей и повышение точности их обработки. Эта цель достигается тем, что кольца на черновом этапе шлифования торцов базируют по желобу, полученному при раскатке. На фиг. 1 изображена схема чернового шлифования торцов наружных и внутренних колец; на фиг. 2 - схема одновременного чистового шлифования двух торцов колец; на фиг. 3 - схема чернового шлифования наружной поверх .ности и фасок наружньгх колец; на фиг 4 - схема чернового шлифования всего профиля внутренних колец; на фиг. 5 схема чернового шлифования всей внут ренней поверхности наружного кольца; на фиг. 6 - схема чернового итифовакия поверхностк вЕгутренкего кольца; на фиг 7- схема чистового шлифования каружной поверхности нару.К10х колец; на фиг. 8 - схема чистового 14.пифования дорожки качения внутренних колец; на фиг. 9 - схема чистового илифования дорожки качения наружных колец; на фиг. 10 - схема чистового шлифования отверстия внутренних колец; па фиг, 11 - схема суперфиншяа дорожки качения наружн:лк колец; на фиг. 12схема суперфиннша дорожки качения внутренних колец. Согласно предложенному способу после тонкой профильной раскатки наружные и внутренние кольца подвергают силовому шлифованию. На черновом этапе ллифования торцов (фиг. 1) кольца базируют по желобу, полученному при .раскатке. Черновое шлифование торцов наружных и внутренних колец производят одновременно на двустороннем тордешлифовальном автомате. При этом в барабан загрух ают с одной стороны внутренние кольца, а с другой - наружные. После шлифования одних сторон (один оборот барабана) колец их переворачивают в подъемнике и загружают на позиции, где шлифуют другие стороны. Затем вадут чистовое

шлифование торцов (Фиг, 2)„ В подъемнике, расположенном перед автоматом, укладывают внутренние кольца в наружные и перемещают их между двумя шлифовальными кругами по находящейся .между ними линейке.

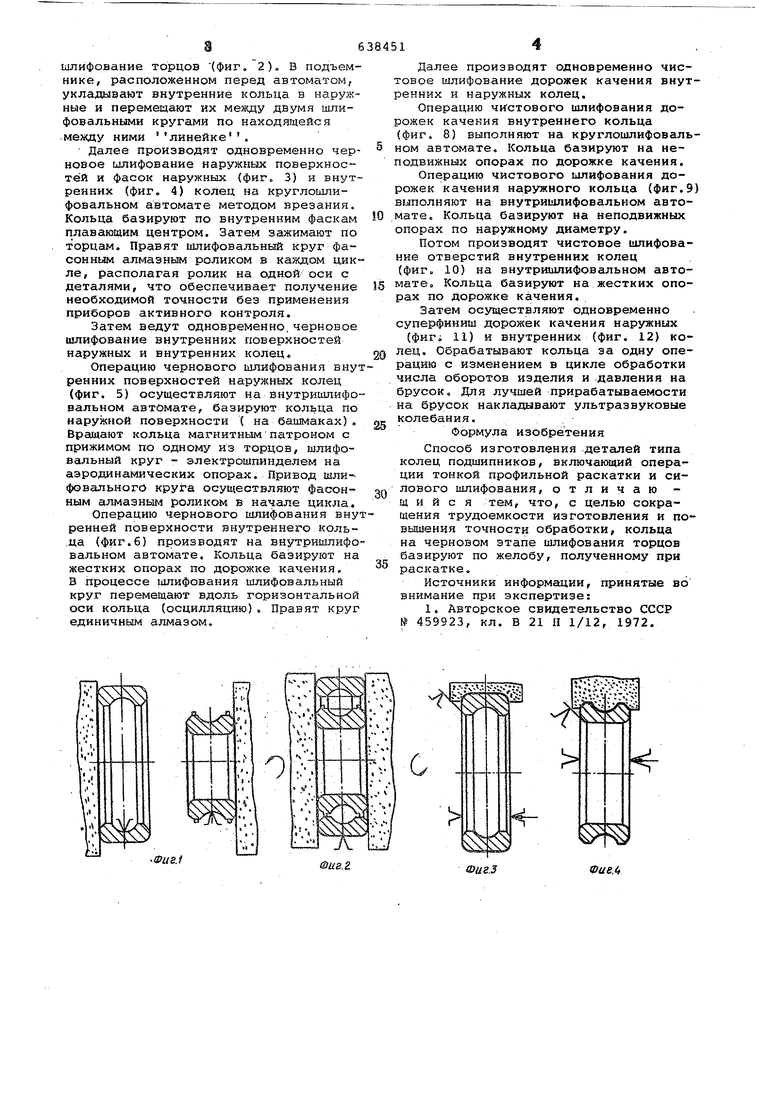

Далее производят одновременно черновое шлифование наружных поверхностей и фасок наружных (фиг„ 3) и внутренних (фиг, 4) колец на круглошлифовальном автомате методом врезания. Кольца базируют по внутренним фаскам плавающим центром. Затем зажимают по торцам. Правят шлифовальный круг фасонньлм алмазным роликом в кагвдом цик ле, располагая ролик на одной оси с деталями, что обеспечивает получение необходимой точности без применения приборов активного контроля.

Затем ведут одновременно.черновое шлифование внутренних поверхностей наружных и внутренних колец

Операцию чернового шлифования внутренних поверхностей наружных колец (фиг. 5) осуществляют на виутришлифовальном автомате, базируют кольца по наружной поверхности ( на башмаках)„ Вргимают кольца магнитным патроном с прижимом по одному из торцов, шлифовальный круг - электрошпинделем на аэродинамических опорах. Привод шли- фовального круга осуществляют фасон ным алмазным роликом в начале цикла.

Операцию чернового шлифования вну ренней поверхности внутреннего коль.ца (фиг.6} производят на внутришлифовальном автомате. Кольца базируют на жестких опорах по дорожке качения. В процессе ишифования шлифовальный круг перемещают вдоль горизонтальной оси кольца (осцилляцию). Правят круг единичным алмазом.

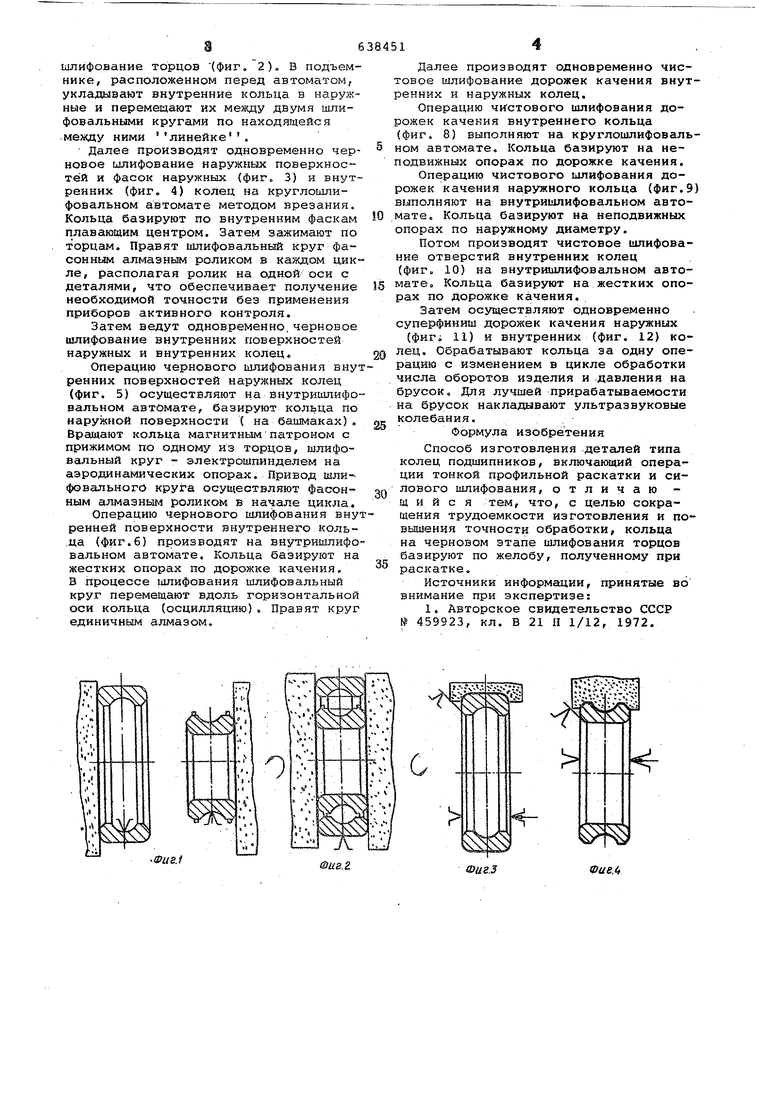

Далее производят одновременно чистовое шлифование дорожек качения внутренних и наружных колец.

Операцию чистового шлифования дорожек качения внутреннего кольца (фиг. 8) выполняют на круглошлифовальном автомате. Кольца базируют на неподвижных опорах по дорожке качения. Операцию чистового шлифования дорожек качения наружного кольца (фиг.9 выполняют на внутриюлифовальном автомате. Кольца базируют на неподвижных опорах по наружному диаметру.

Потом производят чистовое шлифование отверстий внутренних колец (фиг. 10) на внутршилифовальном автомате. Кольца базируют на жестких опорах по дорожке качения.

Затем осуществляют одновременно суперфиниш дорожек качения наружных

(фигi 11) и внутренних (фиг. 12) колец. Обрабатывают кольца за одну операцию с изменением в цикле обработки числа оборотов изделия и давления на брусок. Для лучшей прирабатываемости на брусок накладывают ультразвуковые колебания.

Формула изобретения Способ изготовления деталей типа колец подшипников, включающий операции тонкой профильной раскатки и силового шлифования, отличаю щ и и с я тем, что, с целью сокращения трудоемкости изготовления и повышения точности обработки, кольца на черновом этапе шлифования торцов базируют по желобу, полученному при раскатке.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 459923, кл. В 21 И 1/12, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДОРОЖКИ КАЧЕНИЯ НАРУЖНЫХ КОЛЕЦ ПОДШИПНИКОВ | 1998 |

|

RU2143966C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СПОСОБ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1992 |

|

RU2049652C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Способ изготовления колец подшипников качения из кольцевой заготовки | 1977 |

|

SU751487A1 |

| Способ шлифования беговой дорожки внутреннего кольца подшипника качения | 1958 |

|

SU120737A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

IPilS.I

Фиг.г

1

1 4/-

V

:

о

S fDue.i

Фиг.З

Фиг 6

Фиг 5

и

Ч

-

-Л

Фиг.в

)

fc

Фиг. 9

i

Фаг ff

Авторы

Даты

1978-12-25—Публикация

1977-05-03—Подача