Изобретение относится к области сварочной техники и может быть использовано для заварки концов пластмассовых труб, наполненных биологическими продуктами.

Известно устройство для ультразвуковой сварки, содержащее матрицу, генерирующую ультразвзК, пуансон и установленную на определенном расстоянии от них опору для поддержания и зажима свариваемого изделия I.

Однако это устройство непригодно для заварки концов пластмассовых трубок, предназначенных для хранения в них живых биологических продуктов. При заварке концов таких трубок для сохранения лшвого продукта необходимо препятствовать распространению ультразвуковых колебаний за зону сварки, что не обеспечивает известное устройство.

Целью изобретения является предотвращение повреждения ультразвуком материи, находящейся в свариваемых трубах путем устранения распространения ультразвуковой вибрации вдоль труб в процессе сварки.

Это достигается тем, что опора выполнена в виде обращенных друг к другу элементов из эластичного материала, установленных с возможностью перемещения- навстречу друг дрзгу для зажнма изделия в момент сварки.

Элементы из эластичного материала могут быть выполнены в виде, по крайней мере, одной транспортирующей ленты с поперечными ребрами, сдвпгающнмнся в зоне сварки для обжима изделия.

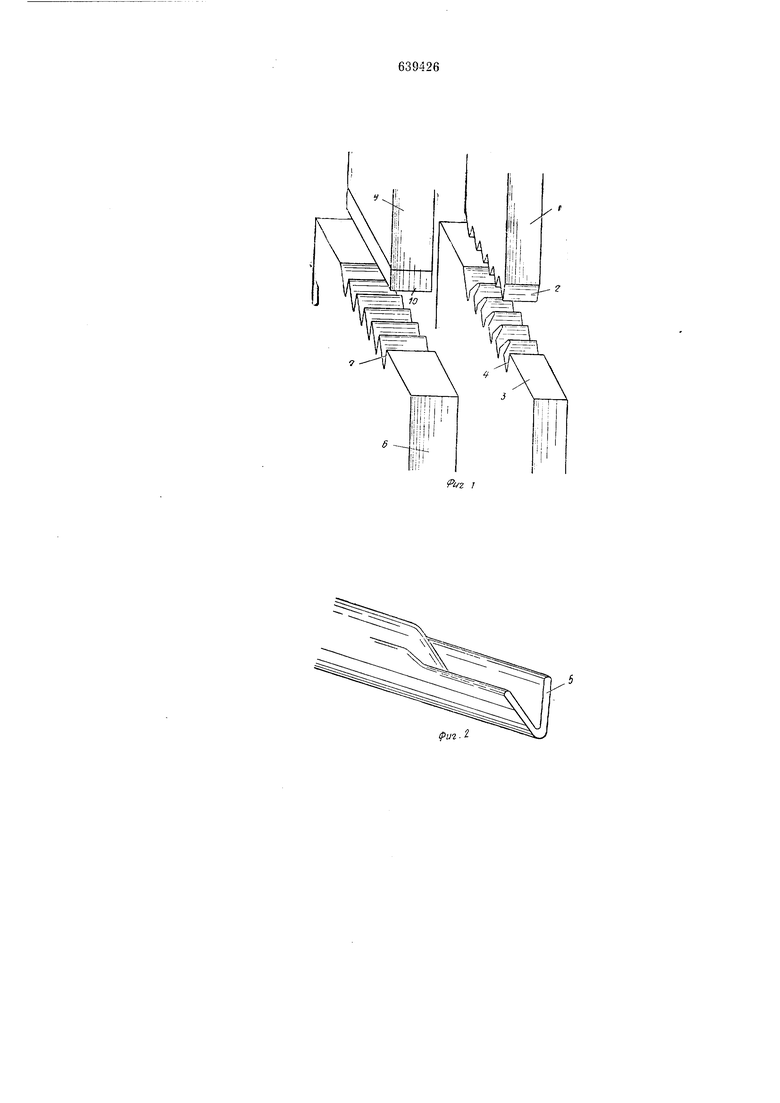

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сваренный колец трубки; на фиг. 3 - вариант выполнения опоры. Устройство содержит матрицу / - генератор ультразвука - с выступами 2. Под матрицей располол ена наковальня 3 с выемками 4 напротив выступов 2. Профили выступов 2 и выемок 4, дополняющие друг друга, позволяют придавать сжимаемым между матрицей и наковальней трубам сечение 5, которое вписывается полностью в окружность трубы.

Опора 6 расположена на некотором расстоянии от наковальни 5 и имеет выемки 7, находящиеся напротив выемок 4 наковальни. Свариваемые трубы 8 устанавливаются в выемки 7, а свариваемый конец труб - в выемки 4 на уровне наружной поверхности наковальни 3. Опора 6 позволяет устанавливать трубы для сваривания. Пуансон 9 расположен над опорой 6 и в нижней части имеет эластичный элемент W, например, нз каучука.

Устройство действует следующим образом. Наковальня 3 и опора 6 неподвижны, а свариваемые трубы устанавливаются в выемки 4 и 7. Матрица 1, производя сверхзвуковую вибрацию, опускается одновременно с пуансоном 5 так, что, когда она сожмет трубу в выемках 4 наковальни, эластичный элемент 10 прижмет эти трубы к выемкам 7 опоры 6.

Таким образом, во время сваривания конца трубы опора 6 поглощает ультразвуковую вибрацию, передаваемую трубой от матрицы .1, и мешает ей распространяться вдоль трубы. Живой продукт, находящийся в трубе, стерилизуется на сваренном конце трубы, но остается в ней живым за опорой 6, поскольку оп не подвергается никакой вибрации.

Регулируемая пружина может обеспечивать желаемое давление матрицы на трубы, прижатые к наковальне. Можно использовать кулачковый прерыватель, установленный на основании устройства для регулирования времени излучения ультразвуковых волн за время нахождения матрицы в нижнем положении.

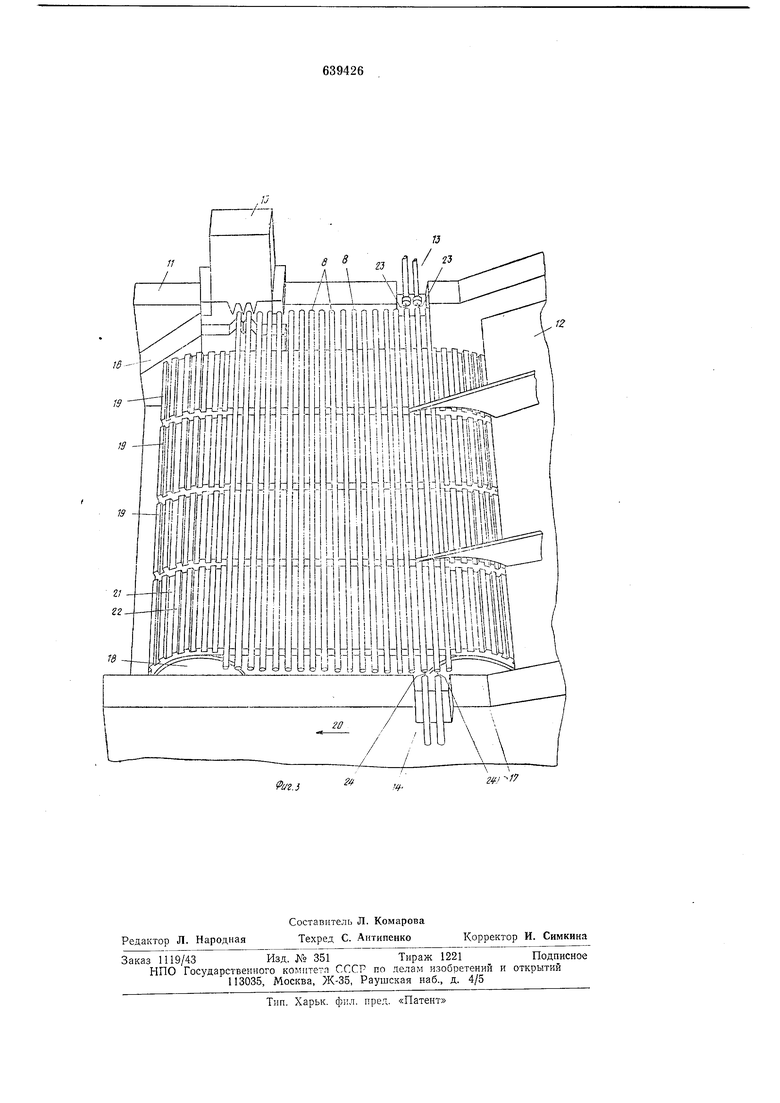

Устройство может содержать корпус 11 с наклонным бункером 12, отдел наполнения 13 и отдел всасывания 14, служащий для наполнения труб 8. На корпусе установлена также матрица 15 (генератор ультразвука), наковальня 16 и цилиндры 17 и 18, приводимые во вращение двигателем (на чертеже не представлен). Цилиндры 17 и 18 несут четыре эластичных ленты 19, например из каучука, которые двигаются в направлении стрелки 20. Ленты 19 являются зубч атыми, на еих имеются ка.навки 21 и ребра 22.

Устгройство- действует следующим образом. Когда ленты 19 иаходятся в движении, находящиеся в бункере -12 трубы S попадают последовательно в канавки 21 каждой ленты 19, причем эти канавки точно расположены на одной линии всех четырех лент. Точная установка канавок на одной линии обеспечивается ведущим щлицованным барабаном. Каждый зуб барабана входит одновремепо в канавки четырех лент, которые таким путем приводятся синхронно в движение. Барабан вращается прерывисто, передавая лентам движение вперед с остановками.

В том месте, где ленты 19 загружаются на цилиндры, канавки 21 расходятся вследствие такого поворота на расстояние, которое немного больще наружного диаметра труб. Тогда трубы легко попадают в канавки. Затем они зажимаются ими в прямолинейной части лент 19 между цилиндрами 17 и 18.

Движение лент прерывается автоматически, когда трубы 8 окажутся против отделов 13 и 14. Шпильки 23 в отделе наполнения 13 входят в концы труб 8, а щпильки

24 отдела всасывания 14 в другие концы тех же труб. Тогда в каждом отделе 13 и 14 открывается клапан, соединяя соответственно щпильки 23 с источником жидкости для наполнения ею труб, а щпильки 24 - с источником вакуума, производящим всасывание в трубы. После наполнения таким путем труб щпильки убираются.

Когда две трубы находятся против отделов 13 и 14, две другие уже наполненные трубы оказываются против матрицы 15. Она опускается на трубы, прижимая их к наковальне 16 для осуществления сварки на соответствующем конце трубы, причем наковальня приподнимается, когда матрица опускается. Канавки 21 лент представляют собой эластичный орган давления, который давит на трубы с тем, чтобы поглощать и амортизировать ультразвуковую вибрацию, а также не допускать продольного продвижения труб. Спаренные трубы отводятся затем лентами 19, и когда они проходят по цилиндру 18, канавки расходятся настолько, что наполненные трубы попадают в сборник.

Движение лент 19 прерывисто. Время остановок труб против отделов 13, 14 и под матрицей 15 может быть 0,57 секунды, продвижение лент вперед между этими остановками может быть в течение 0,43 секунды.

Формула изобретения

1.Устройство для ультразвуковой сварки, преимущественно концов труб из пластмассы, содержащее матрицу, генерирующую ультразвук, пуансон и установленную на определенном расстоянии от них опору для поддержания и зажима свариваемого изделия, отличающееся тем, что, с целью предотвращения повреждения ультразвуком живой материи, находящейся в свариваемых трубах путем устранения распространения ультразвзковой вибрации вдоль стенок тр)б в процессе сварки, опора выполнена в виде обращенных друг к другу элементов из эластичного материала, установленных с возможностью перемещения навстречу друг другу для зажима изделия в момент сварки.

2.Устройство по п. 1,отличающеес я тем, что элементы из эластичного материала выполнены в виде, по крайней мере, одной транспортирующей ленты с поперечными ребрами, сдвигающимися в зоне сварки для отжима изделия.

Приоритет по пунктам:

09.03..71 по п. 1;

25.08.71 по п. 2.

Источник информации, принятый во внимание при экспертизе:

1. Автоматизация, механизация и технология процессов сварки. Под ред. Г. А. Николаева, М., Мащиностроение, 1966, с. 200-203.

X

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА, А ТАКЖЕ ИЗГОТОВЛЕНИЯ ФОЛЬГОВЫХ ПАКЕТОВ | 2006 |

|

RU2337862C2 |

| УСТАНОВКА ДЛЯ СВАРКИ ЗАГОТОВОК | 1973 |

|

SU406337A1 |

| Способ сварки металлической фольги и устройство для его осуществления | 1988 |

|

SU1544538A1 |

| Устройство для упаковки сыпучих продуктов в пленку | 1977 |

|

SU738958A1 |

| Устройство для соединения продавливанием листовых заготовок | 1989 |

|

SU1829979A3 |

| СПОСОБ (ВАРИАНТЫ), РЕМОНТНОЕ УСТРОЙСТВО И СИСТЕМА ДЛЯ ИСПРАВЛЕНИЯ КОЛЬЦЕВОГО СВАРНОГО СОЕДИНЕНИЯ И ТРУБОУКЛАДОЧНОЕ СУДНО | 2010 |

|

RU2568856C2 |

| МОДУЛЬ ДЛЯ ПРЕССОВАНИЯ ТАБЛЕТОК | 2011 |

|

RU2597185C2 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036062C1 |

| Устройство для приварки по копиру шпилек в стык к листовому металлу | 1933 |

|

SU39890A1 |

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ТРУБАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2277667C1 |

У2.

Авторы

Даты

1978-12-25—Публикация

1972-03-09—Подача