1

Изобретение относится к электролитическому осаждению металлических покрытий, в частности к электроосаждению сплавов алюминий-цинк.

Для покрытия стали сплавом алюмиНИИ-цинк используют расплавленную смесь алюминия с цинком .

Однако процесс необходимо осуществлять при высокой температуре (400- 800°С), а получаемое покрытие неравномерно по толщине из-за образования наплывов на поверхности.

Известен также расплав для электроосаждения сплавов алюминий-цинк, содержащий хлористый алюминий, хлористый цинк и хлористый натрий, который по своему составу наиболее близок к изобретению 2.

Известный расплав позволяет при температуре получать гладкие, однородиые, мелкокристаллические покрытия.

Однако содержание цинка в сплавах не превышает 0,4%, а при увеличении его содержания наблюдается ухудшение процесса кристаллизации и снижение адгезии покрытий. Кроме того, скорость осаждения сплавов не превышает 0,3 мкм/мин.

Предложенный расплав отличается от

известного тем, что, с целью получения сплавов с содержанием цинка до 35% и повышения скорости осаждения, он дополнительно содерл-сит хлористый празеодим при следующем соотношении компонентов, вес. %:

Хлористый алюминий

65-70

Хлористый цинк 0,4-4,5

Хлористый

0,001-0,100 празеодим Остальное

Хлористый натрий Введение в расплав хлористого празеодима активирует процесс кристаллизации сплавов, так как празеодим, высаживаясь на поверхности подложки, создает дополнительные центры кристаллизации и увеличивает скорость осалчдения сплавов, а также предотвращает рост дендрптов.

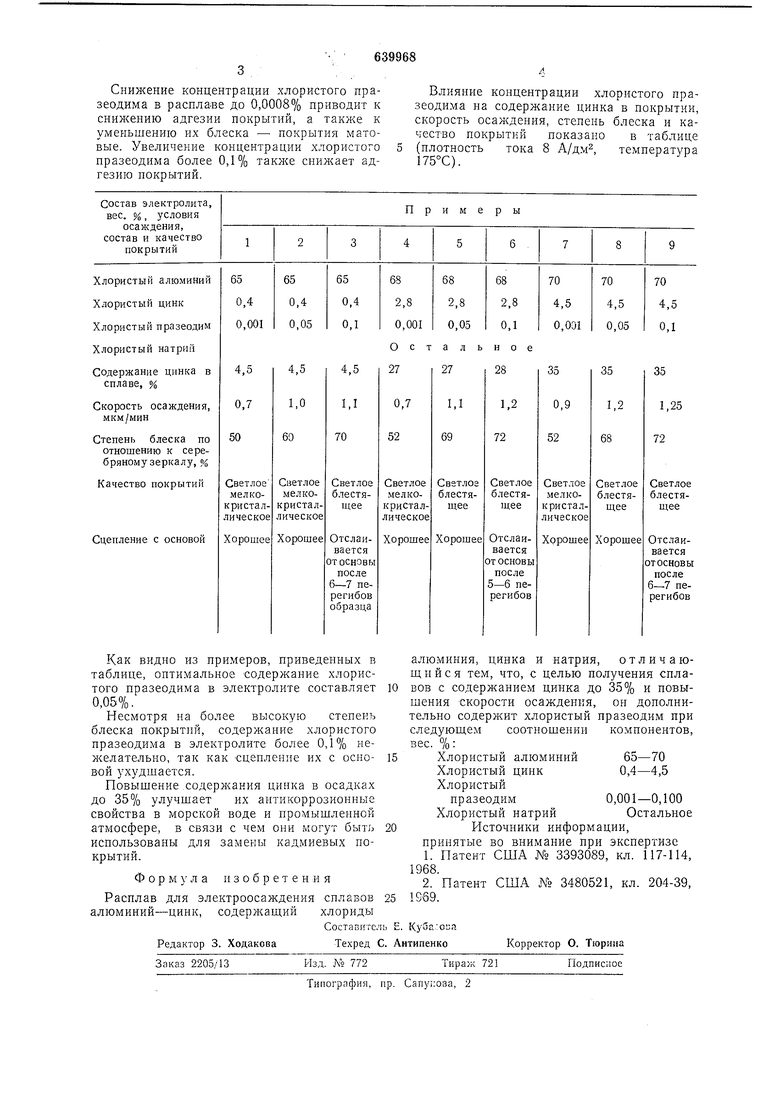

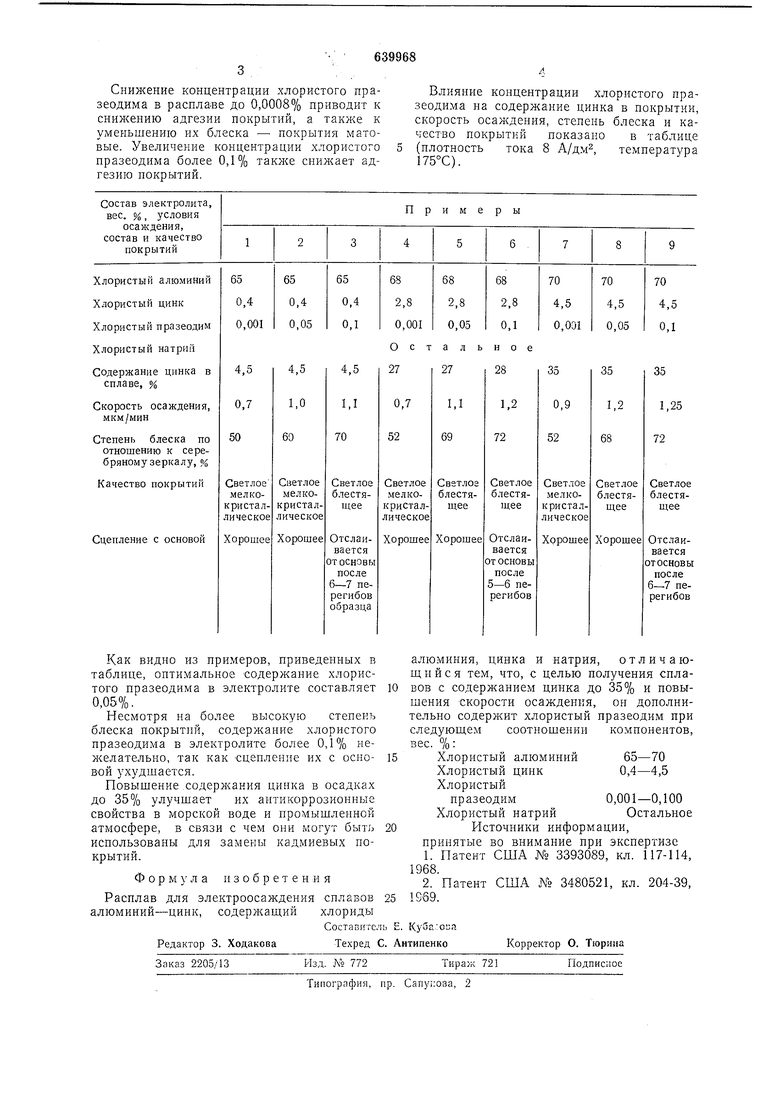

Из указанного расплава при температуре 140-200°С и катодной плотности тока 2- 10 А/дм с алюминиевыми анодами осаждают компактные, мелкокристаллические, блестящие, беспористые, хорошо сцепленные с основой осадки сплавов с содерл анием цинка до 35%. Толщина покрытий до 35-40 мкм. При многократном изгибе образцов до излома покрытие не отслаивается. Скорость осал дения 1 -1,2 мкм/мин. Снижение концентрации хлористого празеодима в расплаве до 0,0008% приводит к снижению адгезии покрытий, а также к уменьшению их блеска - покрытия матовые. Увеличение концентрации хлористого празеодима более 0,1% также снижает адгезию покрытий. Влияние концентрации хлористого празеодима на содержание цинка в покрытии, скорость осаждения, степень блеска и качество покрытий показано в таблице (плотность тока 8 А/дм, температура 175°С).

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для электрохимического осаждения покрытий на основе свинца | 1975 |

|

SU538063A1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| Электролит латунирования | 1985 |

|

SU1339167A1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА МЕДЬ —ЦИНК | 1972 |

|

SU424916A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| Электролит блестящего никелирования | 1979 |

|

SU859485A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА | 1971 |

|

SU308099A1 |

| Способ получения металлических покрытий на подложке из алюминия и его сплавов | 1989 |

|

SU1708942A1 |

Авторы

Даты

1978-12-30—Публикация

1976-12-20—Подача