Изобретение относится к области приготовления алюмосиликатных цеолит содержащих катализаторов дня крекинга нефтяного сырья.

Известен способ приготовления ашомосипикатного цеолитсодержащего катализатора крекинга путем растворения в воде силикат-глыбы. Раствор жидкого стекла далее смешивают с раствором гихфоокиси алюминия в серной киепоте я суспензией цеолита, формуютв маспе, проводят синеркзис акт{1вацию и термообработку. Однако, полученный этим способом катализатор имеет относительно низкую активйость И; низкий насыпной вес, к тому же для приготовления этого катап1кзатора используют дорогсютояшее сырье ij.

Наиболее близким: по технической суности способом является способ получения высокоглиноземистого цеолитсодержащего катализатора крекинга нефтяного сырья, включающий растворение алюмосиликата Б серной кислоте с последующим введением цеолита в-полученный гель, активацию пантаном и термообработ1су 2.

Недостатками этого способа являют CS1 низкая стабильность катализатора

н низкий насыпной вес„

С целыо увеличения активности катализатора и его насыпного веса, раствор соли агаомосиликата, полученный после растворения алюмосиликата в серной кислоте, перед введением цеолита фильтруют и обрабатывают 10-50%-ным раствором натриевой щелочи в количестве 95-14О7о от стехиометрического в расчете на сульфат-ионы,

Насыпной вес увеличивается на

О,18 г/см Применение настоящего способа позволяет получить сферические в микросферические катализаторы с высокой стабильностыо.

Пример, 100 г белого шлама

состава, вес%:

,5

0,5

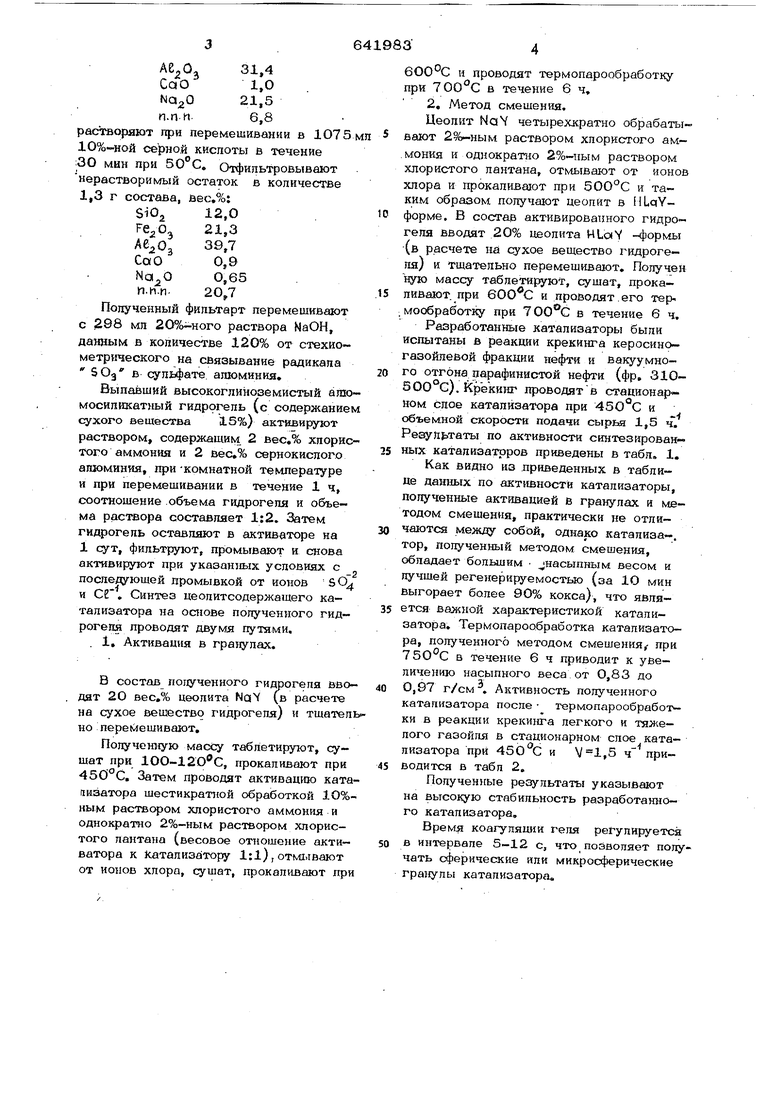

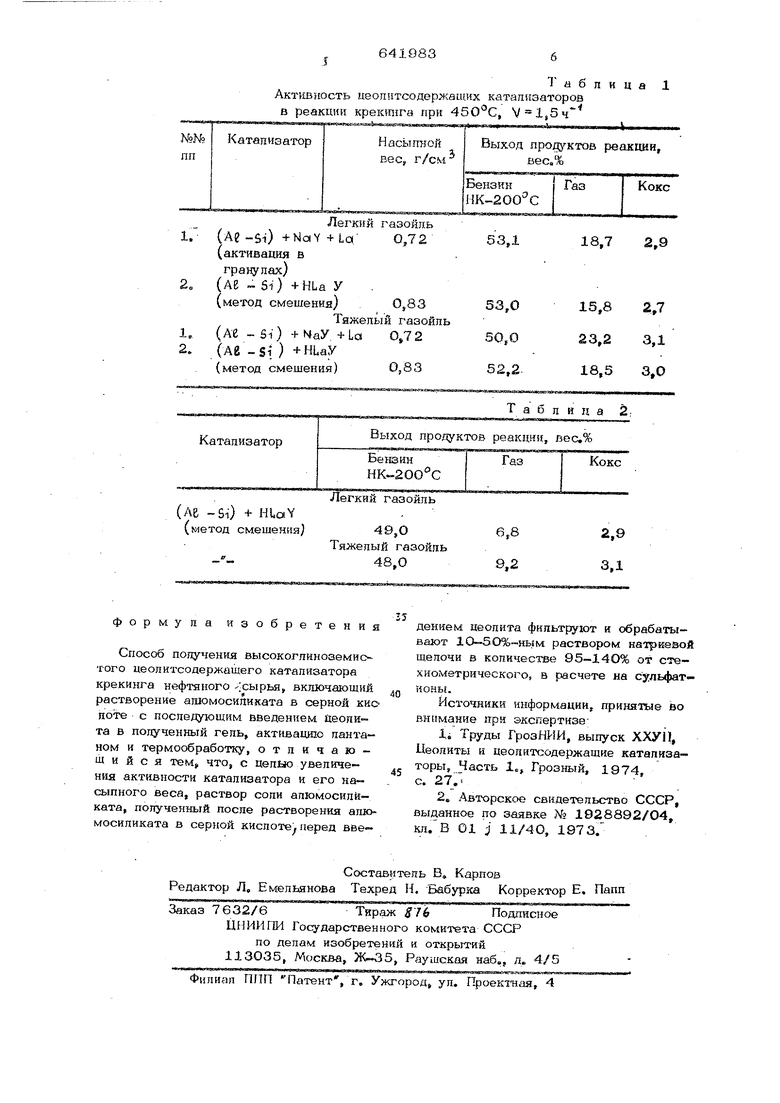

аО растворяют при перемешивании в 107 5 серной кислоты в течение ;ЗО мин при 50°С. Отфильтровывают нерастворимый остаток в количестве 1,3 г состава, вес,%: состава, 12,0 SiOj 21,3 39,7 0,9 0,65 2О,7 Подученный фипьтарт перемешивают с 298 мл 2O%i-Horo раствора NaOH, данным в количестве 120% от стехио метрического на связывание радикала ЗОз в сульфате алюминия. Выпавший высокоглиноземистый ашо мосипикатный гидрогель (с содержание сухого вещества 15%) активируют раствором, содержащим 2 вес,% хлорис того аммония и 2 сернокислого апюминия, при -комнатной температуре и при перемешивании в течение 1 ч, соотношение .объема гидрогеля и объема раствора составляет 1:2, Затем гидрогель оставляют в активаторе на 1 сут, фильтруют, промывают и снова активируют при указанных условиях с последующей промывкой от ионов S О и СЕ, Синтез цеолитсодержащего катализатора на основе полученного гидрогеля проводят двумя путями. . 1, Активация в гранулах. В состав полученного гидрогеля вво дят 20 вес,% цеолита Na4 (в расчете на сухое вещество гидрогеля) и тщате но пере К ешивают. Полученную массу таблетируют, сушат при 1ОО-12О С, прокаливают при , Затем проводят активацию кат шзатора шестикратной обработкой 1О% иым раствором хлористого аммония и однократно 2%-ным раствором хлористого лантана (весовое отношение активатора к Катализатору 1:1), отм1.1вают от ионов хлора, сушат, прокаливают пр 6ОО°С и проводят термопарообработку ри в течение 6 2, Метод смешения. Цеолит NaV четырехкратно обрабатывают раствором хлористого аммония и однократно 2%-ным раствором хлористого лантана, отмывают от ионов хлора н прокаливазот при 500°С и таким образом получают цеопйт в ilLqYформе. В состав активированного гидро геяя вводят 20% цеолита HLaV -формы (в расчете на сухое вещество гидрогеля) и тщательно перемешивают. Получен ную массу таблетируют, сушат, прокаливают. при и проводят.его тер мосйработку при в течение 6 ч. Разработанные катализаторы были испытаны в реакции крекинга керосиногазойлевой фракции нефти и вакуумного отгона парафинистой нефти (фр, 3105OO°G). Крекинг проводят в стационарном слое катализатора при 450 С и сйъемной скорости подачи сырья 1,5 ч, по активности синтез нрованных катализаторов приведены в табл, 1, Как видно из .приведенных в таблице данных по активности катализаторы, полученные активацией в гранулах и методом смешения, практически не отличаются между собой, однако катализа-, тор, полученный методом смешения, обладает большим насыпным весом н лучшей регенерируемостью (за 1О мин выгорает более 90% кокса), что является важной характеристикой катализатора, Термопарообработка катализатора, полученного методом смешения при 750С в течение 6 ч приводит к увеличению насыпного веса от 0,83 до 0,07 г/см . Активность полученного катализатора посде гермопарообработ- ки в реакции крекинга легкого и -гаже- лого газойпл в стационарном слое катаV l,5 ч прилизатора прИ 45 Ос и водится в табп 2. Полученные результаты указывают на высокую стабильность разработанного катализатора. Время коагуляции геля регулируется в интервале 5-12 с, что позволяет получать сферические или микросферические гранулы катализатора.

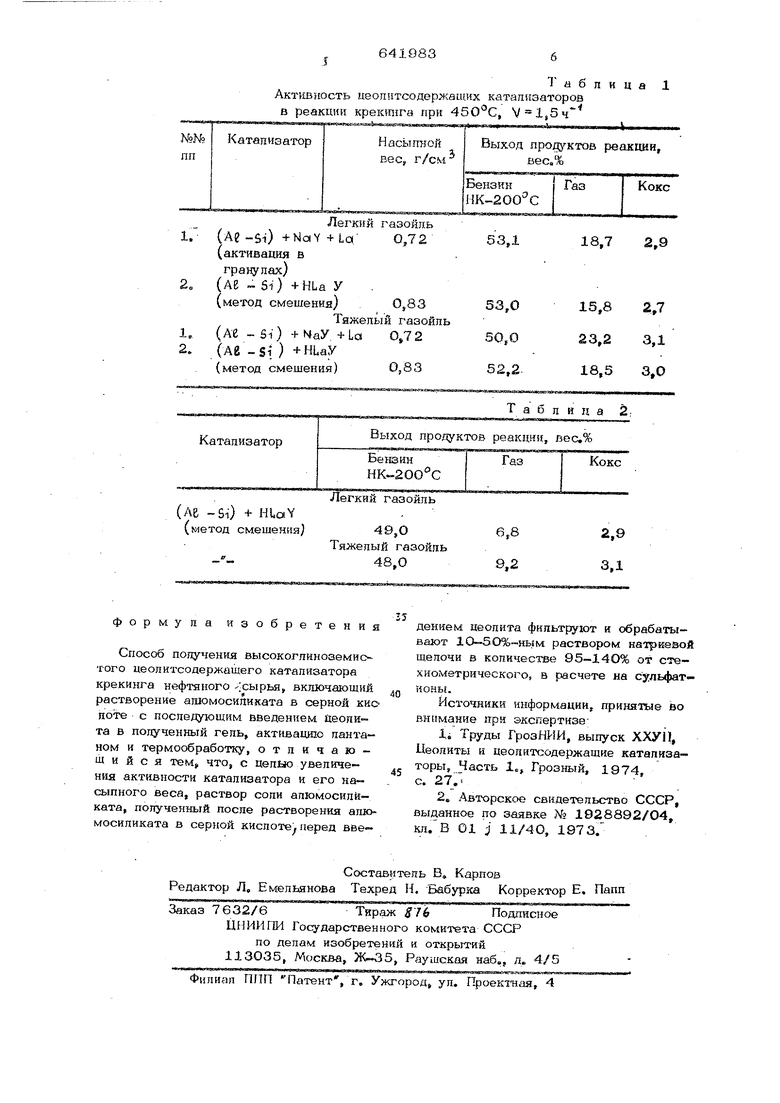

Активность цеопитсодержащих ка-тапязатороа в реакции креюшга при , У 1,3ч

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для крекинга нефтяных фракций | 1980 |

|

SU899117A1 |

| Матрица цеолитсодержащего катализаторадля пРОцЕССОВ КРЕКиНгА и дЕСТРуКТиВНОйизОМЕРизАции углЕВОдОРОдОВ | 1978 |

|

SU803968A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU2043152C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА КРЕКИНГА | 2016 |

|

RU2629773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

| Способ получения микросферического цеолитсодержащего катализатора | 1979 |

|

SU954101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КРЕКИНГА | 1994 |

|

RU2064835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

Легкий газойяь () ОД2 (активация в гранулах)

(АЕ 5i) +HLa У (метод смешения)

Таже

(Ае Si) +К}аУ -f La

(Ае -Si ) +HLay {метод смешения)

Легкий газойль

(АВ -Si) HlaY

18,7 2,9

53,1

Таблица 2

Авторы

Даты

1979-01-15—Публикация

1976-02-10—Подача