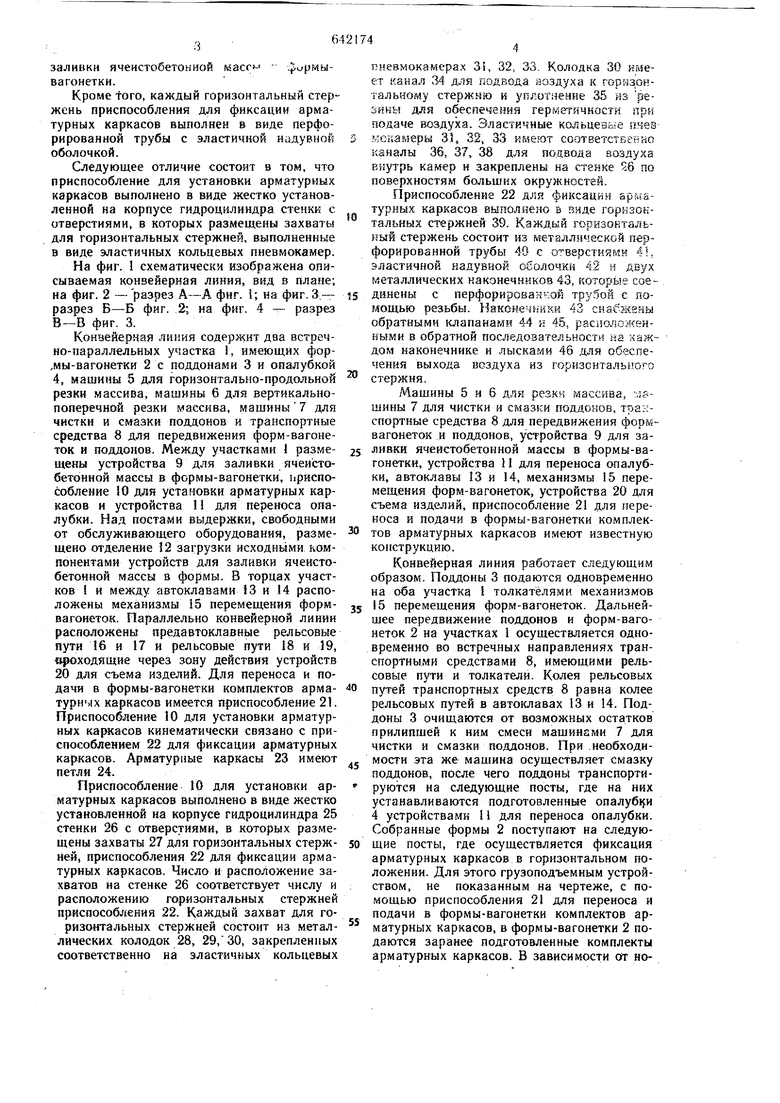

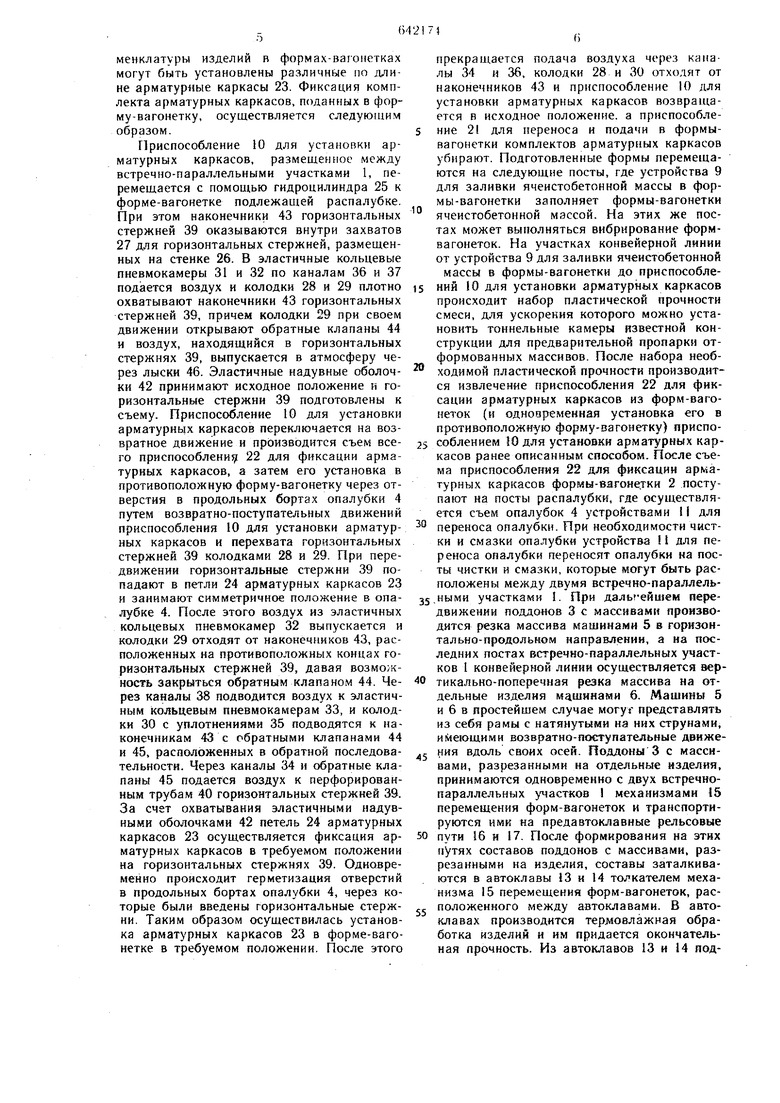

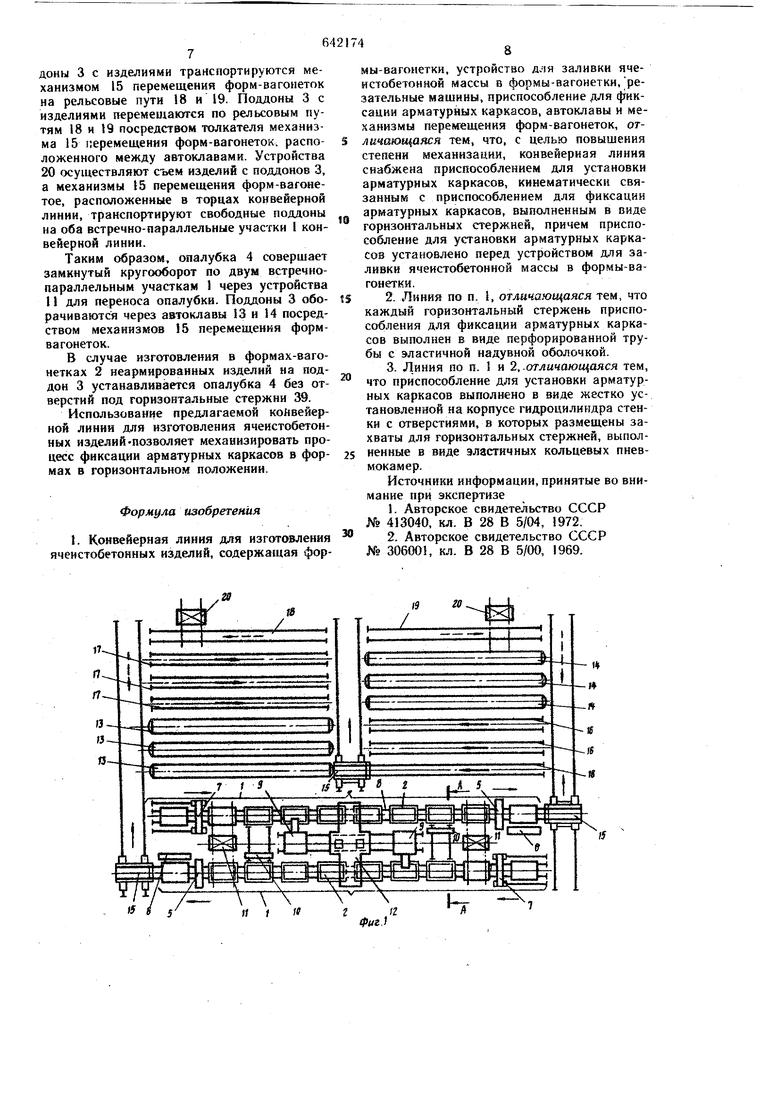

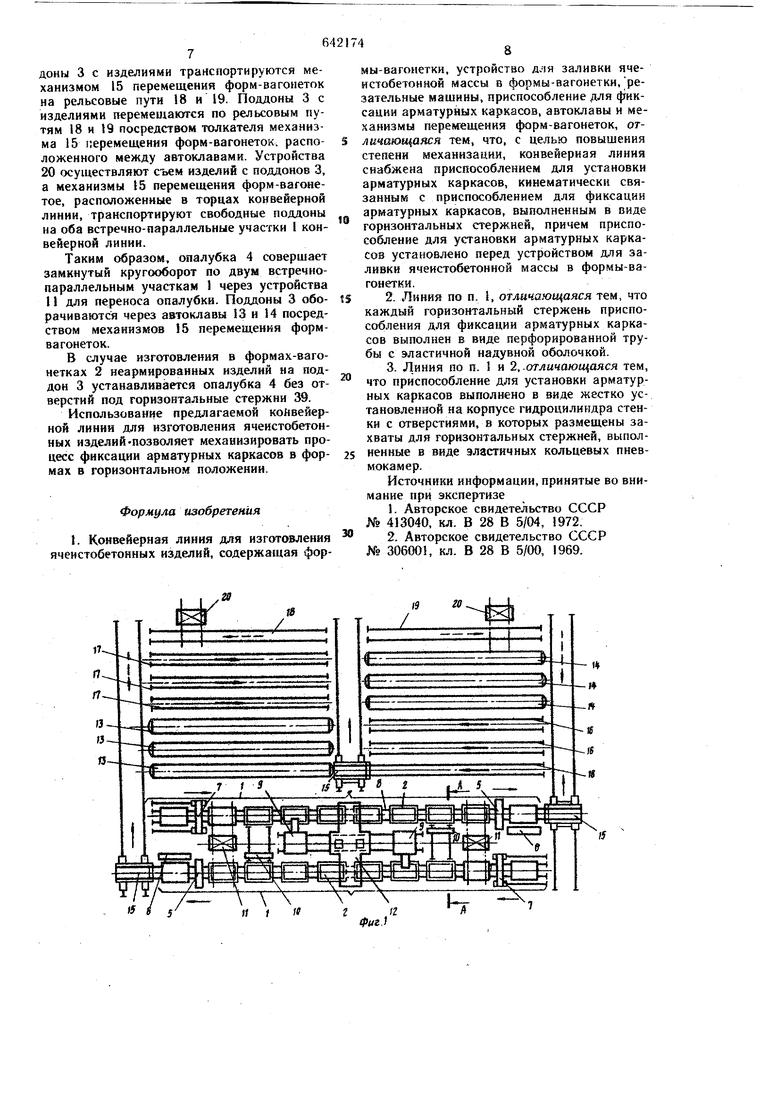

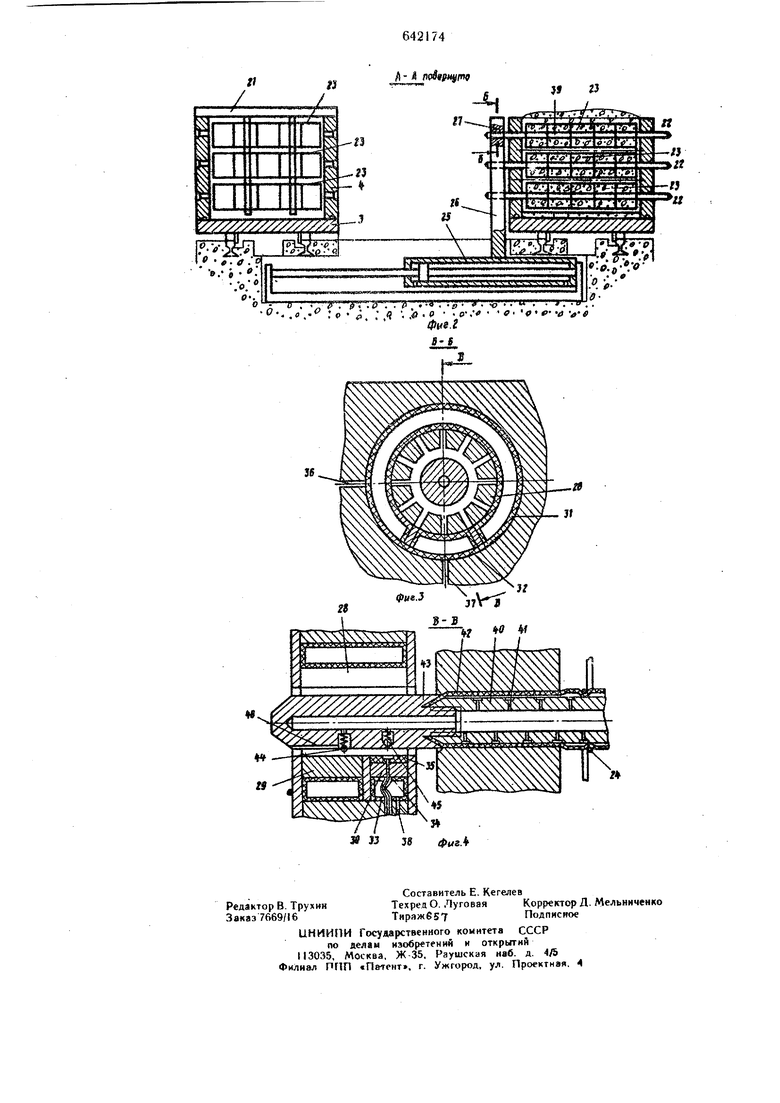

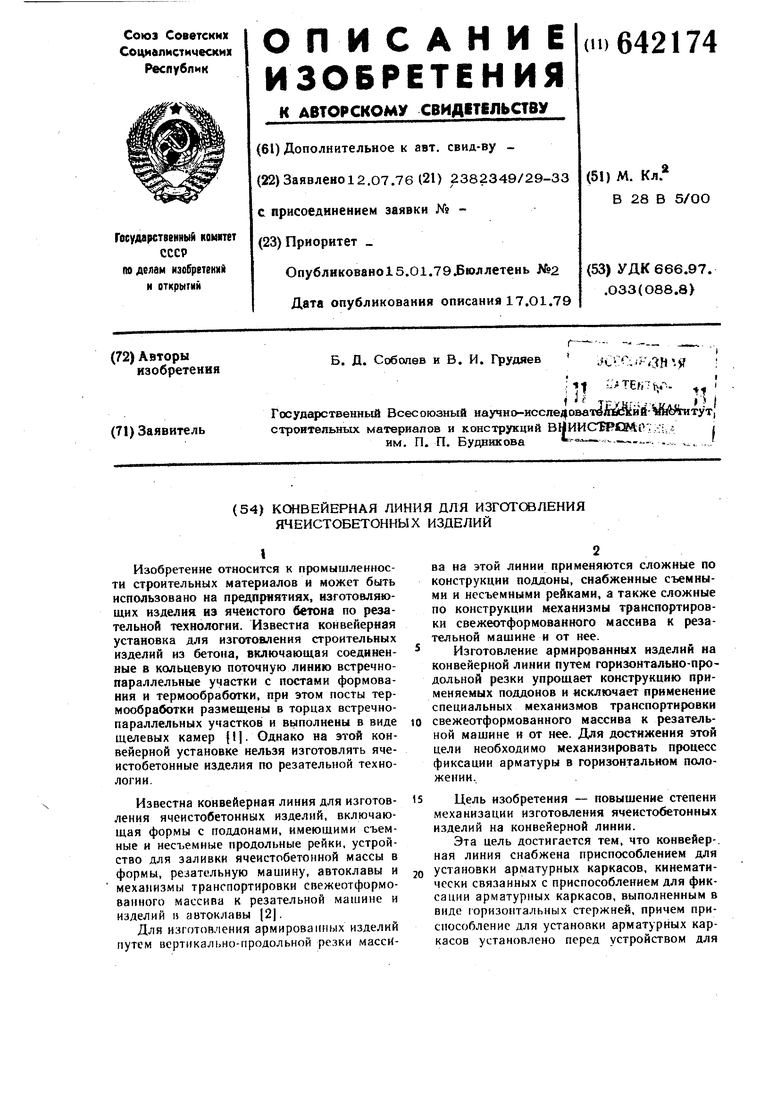

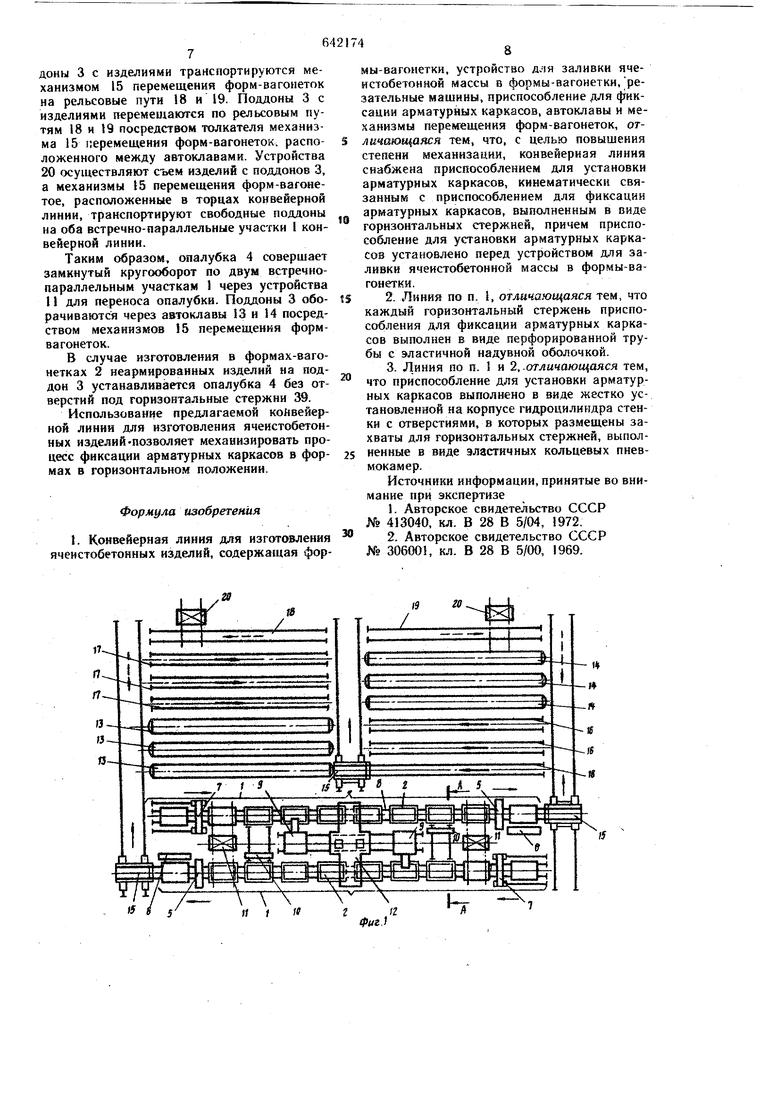

заливки ячеистобетонной йacc ..рмывагонетки. Кроме того, каждый горизонтальный стержень приспособления для фиксации арматурных каркасов выполнен в виде перфорированной трубы с эластичной надувной оболочкой. Следующее отличие состоит в том, что приспособление для установки арматурных каркасов выполнено в виде жестко устанозленной на корпусе гидроцилиндра стенкк с отверстиями, в которых размещены захваты для горизонтальных стержней, выполненные в виде эластичных кольцевых пневмокамер. На фиг. 1 схематически изображена описываемая конвейерная линия, вид в плане; на фиг. 2 --- разрез А-А фиг. I; на фиг. 3- разрез Б-Б фиг. 2; на фиг. 4 - разрез В-В фиг. 3. Конвейерная линия содержит два встречно-параллельных участка 1, имеющих фор,мы-вагонетки 2 с поддонами 3 и опалубкой 4, машины 5 для горизонтально-продольной резки массива, машины 6 для вертикальнопоперечной резки массива, машины 7 для чистки и смазки поддонов и транспортные средства 8 для передвижения форм-вагонеток и поддонов. Между участками 1 размещены устройства 9 для заливки ячеистобетонной массы в формы-вагонетки, ириспособление Ш для установки арматурных каркасов и устройства И для переноса опалубки. Над постами выдержки, свободными от обслуживающего оборудования, размещено отделение 12 загрузки исходными компонентами устройств для заливки ячеистобетонной массы в формы. В торцах участков 1 и между автоклавами 13 и 14 расположены механизмы 15 перемещения формвагонеток. Параллельно конвейерной линии расположены предавтоклавные рельсовые пути 16 и 17 и рельсовые пути 18 и 19, «роходящие через зону действия устройств 20 для съема изделий. Для переноса и подачи в формы-вагонетки комплектов арматурнмх каркасов имеется приспособление 21. Приспособление 10 для установки арматурных каркасов кинематически связано с приспособлением 22 для фиксации арматурных каркасов. Арматурные каркасы 23 имеют петли 24. Приспособление 10 для установки арматурных каркасов выполнено в виде жестко установленной на корпусе гидроцилиндра 25 стенки 26 с отверстиями, в которых размещены захваты 27 дли горизонтальных стержней, приспособ.дения 22 для фиксации арматурных каркасов. Число и расположение зах1ватов на стенке 26 соответствует числу и расположению горизонтальных стержней приспособления 22. Каждый захват для горизонтальных стержней состоит из металлических колодок 28, 29,30, закрепленных соответственно на эластичных кольцевых пневмокамерах 3i, 32, 33. Колодка 30 имеет канал 34 для подвода воздуха к горяаонталькому стержню и уплотнение 35 йз резины для обеспечения герметичности при йодаче воздуха. Эластичные ко гьцевые йнез КС камеры 33, 32, 33 имегот соответственно каналы 36, 37, 38 для подвода воздуха внутрь камер и закреплены на стенке 26 по поверхностям больших окружностей. Приспособление 22 для фиксаций арматурных каркасов выполнено в виде горизонтальных стержней 39. Каждый горизонтальный стержень состоит из металлической перфорированной трубы 40 с отверстиями 41. эластичной надувной оболочки 42 и двух металлических наконечников 43, которье сое- . динены с перфорировангюй трубой с помощью резьбы. Наконечники 43 снабжены обратными клапанами 44 и 45, .женными в обратной последовательности на хаждол1 наконечнике и лысками 46 для обеспечения выхода воздуха из горизонтального стержня. Машины 5 и 6 для резки массива, vjaшины 7 для чистки и смазки поддонов, транспортные средства 8 для передвижения формвагонеток и поддонов, устройства 9 для заливки ячеистобетонной массы в формы-вагонетки, устройства } 1 для переноса опалубки, автоклавы 13 и 14, механизмы 15 перемещения форм-вагонеток, устройства 20 для съема изделий, приспособление 21 для переноса и подачи в формы-вагонетки комплектов арматурных каркасов имеют известную конструкцию. Конвейерная линия работает следующим образом. Поддоны 3 подаются одновременно на оба участка толкателями механизмов 15 перемещения форм-вагонеток. Дальнейшее передвижение поддонов и форм-вагонеток 2 на участках 1 осуществляется одновременно во встречных направлениях транспортными средствами 8, имеющими рельсовые пути и толкатели. Колея рельсовых путей транспортных средств 8 равна колее рельсовых путей в автоклавах 13 и 14. Поддоны 3 очищаются от возможных остатков прилипще й к ним смеси мащинами 7 для чистки и смазки поддонов. При .необходимости эта же машина осуществляет смазку поддонов, после чего поддонь транспортируются на следующие посты, где на них устанавливаются подготовленные опалуб|{и 4 устройствами И для переноса опалубки. Собранные формы 2 поступают на следующие посты, где осуществляется фиксация арматурных каркасов в горизонтальном положении. Для этого грузоподъемным устройством, не показанным на чертеже, с помощью приспособления 21 для переноса и подачи в формы-вагонетки комплектов арматурных каркасов, в формы-вагонетки 2 подаются заранее подготовленные комплекты арматурных каркасов. В зависимости от номенклатуры изделий в формах-вагонетках могут быть установлены различные по длине арматурные каркасы 23. Фиксация комплекта арматурных каркасов, поданных в форму-вагонетку, осуществляется следующим образом.

Приспособление Ю для установки арматурных каркасов, размещенное между встречно-параллельными участками 1, перемещается с помощью гидроцилиндра 25 к форме-вагонетке подлежащей распалубке. При этом наконечники 43 горизонтальных стержней 39 оказываются внутри захватов 27 для горизонтальных стержней, размещенных на стенке 26. В эластичные кольцевые пневмокамеры 31 и 32 по каналам 36 и 37 пoдjaeтcя воздух и колодки 28 и 29 плотно охватывают наконечники 43 горизонтальных стержней 39, причем колодки 29 при своем движении открывают обратные клапаны 44 и воздух, находящийся в горизонтальных стержнях 39, выпускается в атмосферу через лыски 46. Эластичные надувные оболочки 42 принимают исходное положение и горизонтальные стержни 39 подготовлены к съему. Приспособление 10 для установки арматурных каркасов переключается на возвратное движение и производится съем всего приспособление 22 для фиксации арматурных каркасов, а затем его установка в противоположную форму-вагонетку через отверстия в продольных бортах опалубки 4 путем возвратно-поступательных движений приспособления 10 для установки арматурных каркасов и перехвата горизонтальных стержней 39 колодками 28 и 29. При передвижении горизонтальные стержии 39 попадают в петли 24 арматурных каркасов 23 и занимают симметричное положение в опалубке 4. После этого воздух из эластичных кольцевых пневмокамер 32 выпускается и колодки 29 отходят от наконечников 43, расположенных на противоположных концах горизонтальных стержней 39, давая возможность закрыться обратным клапаном 44. Через каналы 38 подводится воздух к эластичным кольцевым пкевмокамерам 33, и колодки 30 с уплотнениями 35 подводятся к наконечникам 43 с обратными клапанами 44 и 45, расположенных в обратной последовательности. Через каналы 34 и обратные клапаны 45 подается воздух к перфорированным трубам 40 горизонтальных стержней 39. За счет охватывания эластичными надувными оболочками 42 петель 24 арматурных каркасов 23 осуществляется фиксация арматурных каркасов в требуемом положении на горизонтальных стержнях 39. Одновременно происходит герметизация отверстий в продольных бортах опалубки 4, через которые были введены горизонтальные стержни. Таким образом осуществилась установка арматурных каркасов 23 в форме-вагонетке в требуемом положении. После этого

прекращается подача воздуха через каналы 34 и 36, колодки 28 н 30 отходят от наконечников 43 и приспособление И) для установки арматурных каркасов возврагцается в исходное положение, а приспособление 2 для переноса и подачи в формывагонетки комплектов арматурных каркасов убирают. Подготовленные формы перемещаются на следующие посты, где устройства 9 для заливки ячеистобетонной массы в формы-вагонетки заполняет формы-вагонетки ячеистобетонной массой. На этих же постах может выполняться вибрирование формвагонеток. На участках конвейерной линии от устройства 9 для заливки ячеистобетонной массы в формы-вагонетки до приспособлений 10 для установки арматурных каркасов происходит набор пластической прочности смеси, для ускорения которого можно установить тоннельные камеры известной конструкции для предварительной пропарки отформованных массивов. После набора необходимой пластической прочности производится извлечение приспособления 22 для фиксации арматурных каркасов из форм-вагонеток (и одновременная установка его в противоположную форму-аагонетку) приспособлением Ш для установки арматурных каркасов ранее описанным способом. После съема приспособления 22 для фиксации арматурных каркасов формы-вагонетки 2 поступают на посты распалубки, где осуществляется съем опалубок 4 устройствами II для переноса опалубки. При необходимости чистки и смазки опалубки устройства 1 для переноса опалубки переносят опалубки на посты чистки и смазки, которые могут быть расположены между двумя встречно-параллельными участками 1. При дальгейшем передвижении поддонов 3 с массивами производится резка массива машинами 5 в горизонтально-продольном направлении, а на последних постах встречно-параллельных участков 1 конвейерной линии осуществляется вертикально-поперечная резка массива на отдельные изделия машинами 6. Машины 5 и 6 в простейшем случае представлять из себя рамы с натянутыми на них струнами, имеющими возвратно-поступательные движения вдоль своих осей. Поддоны 3 с массивами, разрезанными на отдельные изделия, принимаются одновременно с двух встречнопараллельных участков 1 механизмами {5 перемещения форм-вагонеток и транспортируются ими на предавтоклавные рельсовые пути 16 н 17. После формирования на этих путях составов поддонов с массивами, разрезанными на изделия, составы заталкиваются в автоклавы 13 и 14 толкателем механизма 15 перемещения форм-вагонеток, расположенного между автоклавами. В автоклавах производится термовлажиая обработка изделий и им придается окончательная прочность. Из автоклавов 13 и 14 поддоны 3 с изделиями транспортируются механизмом 15 перемещения форм-вагонеток на рельсовые пути 18 и 19. Поддоны 3 с изделиями перемещаются по рельсовым путям 18 и 19 посредством толкателя механизма 15 перемещения форм-вагонеток, расположенного между автоклавами. Устройства 20 осуществляют съем изделий с поддонов 3, а механизмы 15 перемещения форм-вагонетое, расположенные в торцах конвейерной линии, транспортируют свободные поддоны на оба встречно-параллельные участки 1 конвейерной линии.

Таким образом, опалубка 4 соверщает замкнутый кругооборот по двум встречнопараллельным участкам 1 через устройства 11 для переноса опалубки. Поддоны 3 оборачиваются через автоклавы 3 и 14 посредством механизмов 15 перемещения формвагонеток.

В случае изготовления в формах-вагонетках 2 неармированных изделий на поддон 3 устанавливается опалубка 4 без отверстий под горизонтальные стержни 39.

Использование предлагаемой койвейерной линии для изготовления ячеистобетонных изделий-позволяет механизировать процесс фиксации арматурных каркасов в формах в горизонтальном положении.

Формула изобретения

. Конвейерная линия для изготовления ячеистобетонных изделий, содержащая формы-вагонетки, устройство для заливки ячеистобетонной массы в формы-вагонетки, резательные мащины, приспособление для фиксации арматурных каркасов, автоклавы и механизмы перелгещения форм-вагонеток, отличающазкя тем, что, с целью повышения степени механизации, конвейерная линия снабжена приспособлением для установки арматурных каркасов, кинематически связанным с приспособлением для фиксации арматурных каркасов, выполненным в виде горизонтальных стержней, причем приспособление для установки арматурных каркасов установлено перед устройством для заливки ячеистобетонной массы в формы-вагонетки.

2.Линия по п. 1, отличающаяся тем, что каждый горизонтальный стержень приспособления для фиксации арматурных каркасов выполнен в виде перфорированной трубы с эластичной надувной оболочкой.

3.Линия по п. 1 и 2, .отличающаяся тем, что приспособление для установки арматурных каркасов выполнено в виде жестко установленной на корпусе гидроцилиндра стенки с отверстиями, в которых размещены захваты для горизонтальных стержней, выполненные в виде эластичных кольцевых пневмокамер.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 413040, кл. В 28 В 5/04, 1972

2.Авторское свидетельство СССР Ко 306001, кл. В 28 В 5/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формующий узел поточной линии попРОизВОдСТВу ячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU823134A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU306001A1 |

| ПОТОЧНО-КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1972 |

|

SU435106A1 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПАЛУБКИ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2228263C1 |

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054996C1 |

| Формующий узел конвейерной линии для изготовления ячеистобетонных изделий | 1977 |

|

SU716823A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Конвейерная линия для производства железобетонных изделий | 1979 |

|

SU863352A1 |

Авторы

Даты

1979-01-15—Публикация

1976-07-12—Подача