(54) ФОРМУЮЩИЙ УЗЕЛ ПОТОЧНОЙ ЛИНИИ

ПО ПРЮИЗВОДСТВУ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Формующий узел технологической линии для изготовления ячеистобетонных изделий | 1979 |

|

SU1000274A1 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1976 |

|

SU642174A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПАЛУБКИ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2228263C1 |

| Форма-вагонетка для изготовления длинномерных строительных изделий | 1981 |

|

SU1004101A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950534A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU306001A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054996C1 |

| Установка для изготовления железо-бЕТОННыХ СТРОиТЕльНыХ издЕлий | 1979 |

|

SU837871A1 |

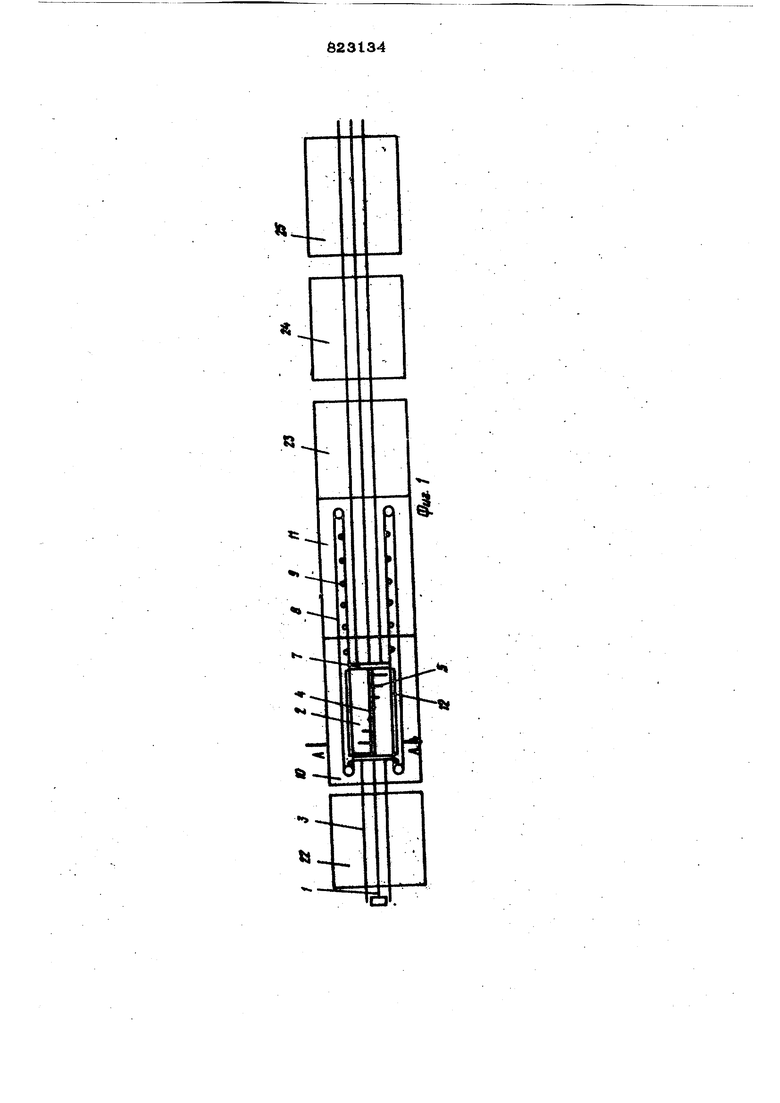

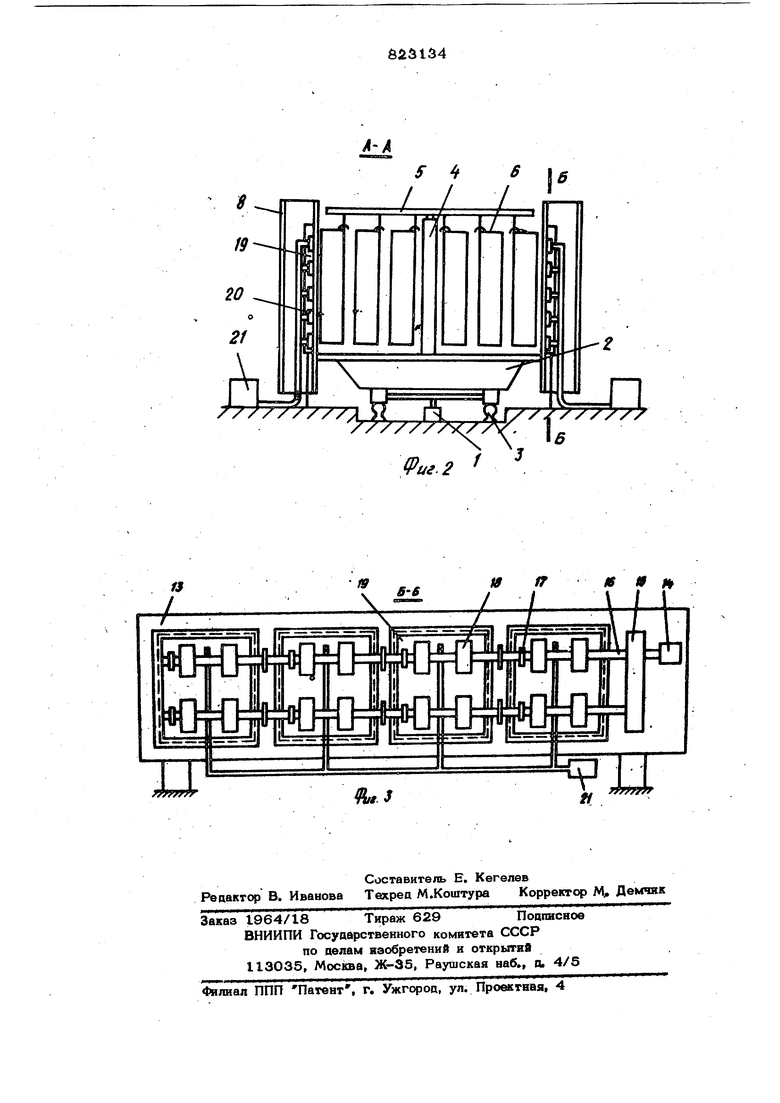

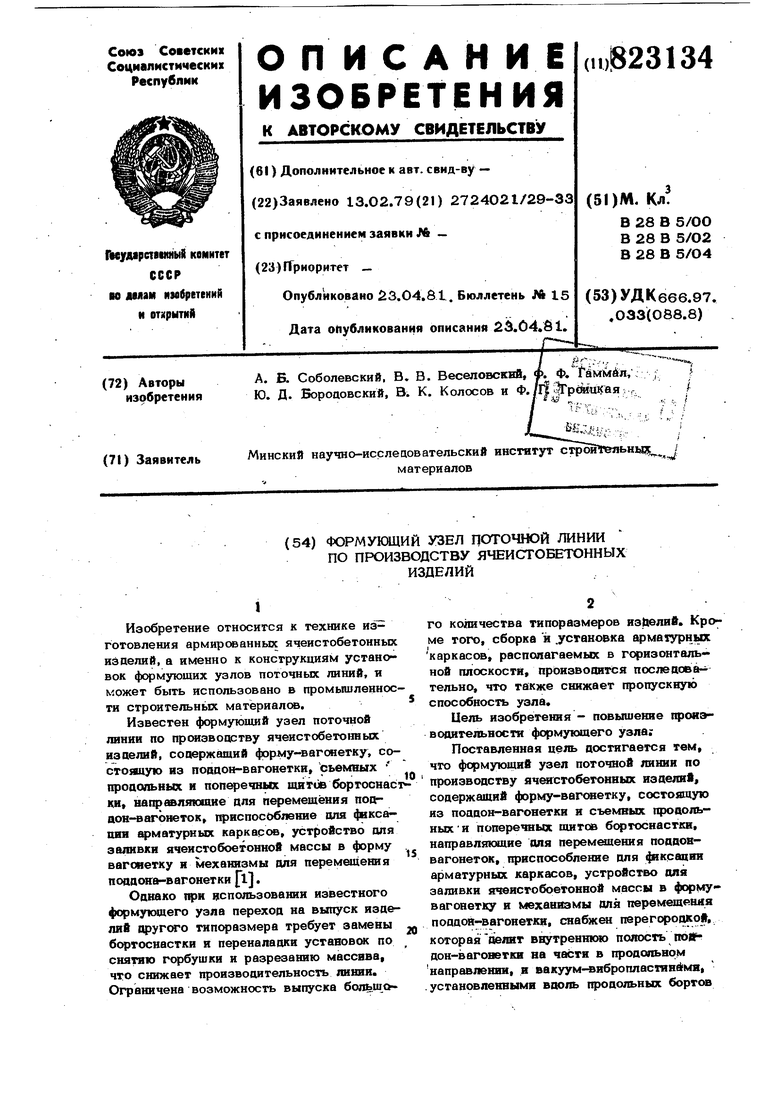

Изобретение относится к технике изготовления армированных ячеистобетонных изделий, а именно к конструкциям установок формующих узлов поточных линий, и может быть использовано в промьпиленнос ти строительньк материалов. Известен формующий узел поточной линии по прсжзвопству ячеистобетонных изоелвй, сооержащий форму-вагонетку, состо$|цую из поааон-вагонетки, сьемвых проаольных и поперечных щйтОв бортоснас ки, напровляюшие аля перемещения попг аон-вагонеток приспособление шш фиксации арматурных каркасов, устройство оля заливки ячеистобоетоиной массы в форму вагонетку и механизмы оля перемещения noaaotra-вагонетки l. Оанако использовании известного формукнпего узла перехоп на выпуск изаелий оругого типоразмера требует замены бортоснастки и переиалаоки установок по снятию горбушки и разрезанию массива, что снижает производительность линии. Ограничена возможность выпуска больш( го количества типоразмеров изЬелий. Кроме того, сборка и .установка арматурных каркассе, располагаемых в горизонтальной плоскости, производится последовав тельио, что также снижает пропускную способность узла. Цель изобретения - повышение 1фоиэвооительвости формующего узла; Поставленная цель достигается тем, что формующий узел поточной линии по производству яч 1стобетонных изделий, содержащий форму-вагонетку, состоящую из поддон-вагонетки и съемвых {цэоаольных и поперечных щитов бс тосиасткн, направляккцие оля перемоцения поддонвагонеток, приспособление для ф1ксапии арматурных каркасов, устройство для заливки ячеистобоетонной массы в форму вагонетку и механизмы для перемещения поддоя-вагонетки, снабжен перегородкой, котораяделит внутреннюю полость noflh цон-ваговетки на части в продольном направлении, и вакуум-«ибропластинё мя, установленными вдоль продольных бортов 362 поддон-рагонетки. Причем в качестве продольных щитов бортоснастки применены ленточные транспортеры, каждое из приспособлений для фиксации арматурных каркасов состоит из поворотного рычага с зажимным захватом, а вакуум-виброггластины выполнены в виде листа, на одной плоскости которого имеются полости, соединенные с вакуум-системой, а к другой- прикреплены вибругощие устройства На фиг. 1 приведена схема формующег узла и ряда технологических постов по.точной линии изготовления ячеистобетонных изделий; на фнг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Формующий узел содержит механизм 1 перемеще1шя поддон-вагонетки 2 по рельсовым путям 3. На поддон-вагонетке 2 находится сменная продольная перегородка 4 со съемными приспособлениями. 5 для фиксации арматурных каркасов 6 и съемные поперечные щиты 7 бортоснастки Ленточные конвейеры 8, расположенные на роликах 9, ограничивают поддон-вагонетку 2 по ширине на посту 10 формирования изделия и посту 11 выдержки свежеотформованного массива. На посту 1О формирования изделня расположено устрой ство для заливки ячеистобетонной массы в форму-вагонетку 2 и приспособление для очистки ленточных конвейеров 8 (не показаны). Вибрирующие устройства 12 установлены вдоль ленточных конвейе ров 8 и стотоят из рамы 13, на которой смонтированы привод 14, синхронизатор 15, валы 16 с дебалансами IT, опирающиеся через опоры 18 на вакуум-вибропластины 19 с каналами 20, подсоединен ными к вакуум-системе 21. Вакуумвибропластины 19 с каналами 20 подсоединены к вакуум-системе 21, смонтированы вплотную к тыльной стороне внутренней ветви конвейеров 8 и закреплены в окнах рамы 13 на гибких связях. Механизм I перемещения поддон-ваго нетки 2 расположен вдоль технологическ . постсж: подготовки 22, формирования изделий 1О, выдержки массивов 11, резания 23, тепловой обработки 24, распалуб ки и доводки изделий 25. Ячеистобетонные армированные изделия изготавливают на данном формующем узле поточной линиии следуюиим образом Поддон-вагонетка 2 механизмом 1 подается по рельсовому пути 3 на пост 22 подготовки, где чистится и смазывается. Затем на него укладывают рёжу щие струны ( не показаны) и закрепляют плоскости будущего резания массива, посе чего устанавливают сменную продольную ерегородку 4 со съемными приспособлеиями 5 для фиксации арматурных карасов, габариты и месторасположение коорой определяются типоразмером изготавиваемого изделия. Ширина перегородки равна величине, дополняющей сумму олщин изделий до ширины поддона-вагоетки 2 . Например, при ширине поддонаагонетки 1500мм и выпуске изделия олщиной 160 мм ширина перегородки 4 равна 1500-{160« 9)60 мм. Устаавливают перегородку, в этом случае между четвертым и пятым изделиями. В случае выпуска изделия толщиной 200мм ширина перегородки равна 15ОО-(2ООх х7) 100 мм. При переходе на выпуск изделий другого типоразмера достаточно заменить перегородку 4 соответствующей этому изделию без переоснастки формующего оборудования и приспособлений. После установки н поддон-вагонетку 2 сменной продольной перегородки 4 устанавливают арматурные каркасы 6 по числу изготавливаемых изделий. Последовательным поворотом приспособления 5, установленного на перегородке 4, для фиксации арматурных каркасов б в горизонтальное положение каркасы закрепляют в соответствии с их расположением в изделии. Приспособление 5 снабжено виль- . чатым зажимом (не показан), которым (фиксируются арматурные каркасы 6. Зажим имеет возможность гориз онтальновертикального перемещения на приспособлении 5 с винтовой (фиксацией. Поддон-вагонетку 2 с установленной арматурой механизмом 1 перемещают на пост 10 формирования изделий. Из устройства дйя заливки ячеистобетонной массы ее подают в оба пространства, образуемые сменной продольной перегородкой 4, поперечными щитами 7 бортоснастки и натянутыми на роликах 9 ленточными конвейерами 8,ограничивающими поддонвагонетку 2 по ширине, после чего осуществляют вибровспучивание массы. Горизонтально направленное вибровоздействие на массу осуществляют вибриру ющие устройства 12, рамы 13 которых установлены вдоль ветвей конвейеров 8. С помиШью привода 14 и синхронизатора 15 валы 16 с дебалансами 17 вращаются, в результате чего генерируются виброколебания, которые через опор 18 передаются на вакуум-вибропластины 19. Каналы 20 вакуум-вибропластин 19 подсоединены к вакуум-системе 21. Созцяние вакуумированной среды межцу пластинами 19 и ветвями конвейеров 8 обеспечивает их взаимное плотное прилегание Существование разреженной срёцы между лентой крнвейера 8 и пластиной 19. обеспечивает возврат ленты в исходное положение плотно к пластине 19 при передане циклических виброколебаний на массу. Это обеспечивает ликвидацию отрицательного амортизирующего действия ленты конвейера 8 и передачу виброэнергии на массу с езначителоными потерям

Расположение вибрирующих устройств 12-вдоль обоих конвейеров 8 обеспечива- ет передачу виброврзоействий равн-омерно по всей длине формуемого массива, при этом перегородка 4 исключает возможность резонанса взаимонаправленных виброколебаний.

После вибровспучивания вибрирующие устройства 12 и вакуум-систему 21 отключают и поддон-вагонетку 2 с массивом с поста 10 формирования изделий механизмом 1 перемещают на пост 11 выдержки для упрочнения. При этом конвейеры 8 также движутся со скоростью, равной скорости передвижения поддонвагонетки 2. Очистка конвейеров 8 производится с пойсщью установленного с наружной стороны приспособления Для очистки, содержащего подпружиненный подрезной нож и механическую вращающуюся щетку (не показаны).

Схвативщийся массив на поддон- вагонетке 2 механизмом 1 подается на пост 23 резания, где с поццона-вагонетки снимаются поперечные щиты 7 бортоснаст ки и приспособления 5. С помощью устройства для резания массива (не пока- зано) осуществляют вытягивание режущих струн, в результате чего разрезают массив в вертикальном направлении на изделия.

После резки поддон- вагонетку 2с

изделиями подают на пост 24 тепловой обработки, и затем, после запаривания изоелий, на пост 25 распалубки и доводки. После распалубки изоелий подцон-вагонетку 2 возвращают на пост 22 подготовки и производственный цикл повторяют

Предлагаемый формующий узел поточной линии позволяет повысить производительность линии. Установка продольной перегородки и системы BaKyywh-вибровоздействия позволяет совратить время при переходе на выпуск изделий другого типоразмера, а также за счет уменьшения периода вспучивания и схватьюания массы. Выполнение устройства для фиксации арматурных каркасов в виде поворотного рычага с зажимаКш, установленного на перегородке, позволяет сократить время на сбфку арматурных каркасов изпелий, а исполнение вакуум-вибропластин. П(ысить эффективность и надежность передачи вибровоздействий на ячеистобетонную массу и тем самым сократить время виброформования.

Формула изобретения

I. Формующий узел поточной линии п производству ячеистобетонных изделий, содержащий форму-вагонетку, состоящую из поддон-вагонетки и съемных продольных и поперечных щитов бортоснастки, направляющие для перемещения поддонвагонетки, приспособление для фиксации арматурных каркасов, устройство для заливки ячеистобетонной массы в формувагонетку и механизмы для перемещения поддон-вагонетки, отличающий- с я тем, что, с целью повышения производительности, он снабжен перегородкой, которая делит внутреннюю полость поддон-вагонетки на части в продольном направлении, и вакуум-вибропластннами, установленными вдоль продольных бортов поддон-вагонетки.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР N 642174, кл. В 28 В 5/ОО, 1976.

I i I

fPuf.2

Авторы

Даты

1981-04-23—Публикация

1979-02-13—Подача