Изобретение относится к промьаш- , ,ленности строительных материалов, а именно, к конвейерным линиям для изготовления ячеистобетонных издеЛИЙ.

Известен формирующий узел конвейерной ЛИНИИ ДЛЯ изготовления строительных изделий, содержали рельсовые направляющие, формы-вагонетки с поворотными опорами качения, технологическое оборудование,предназначенное ДЛЯ. резки, снятия изделий после резки, заливки форм ячеистобетонной массой и механизмы перемещения форм-вагонеток 1.

Недостатком известного формующего узла является то, что он не позволяет ИЗГОТОВЛЯТЬ изделия из различных бетонных масс.

Кроме того,применение такого уэла не обеспечивает требуемую прочность изделий.

Цель изобретения - устранение перечисленных недостатков.

Поставленная цель достигается тем, что известный формующий узеЛ/ содержш 1Ий рельсовые направляющие, форма-вагонетки с поворотными опорами качения, технологическое оборудованне, предназначенное для резки, снятия изделий после резки и заливки форм ячеистобетонной массой, и механизм для перемещения форм-вагонеток,- снабжен запорочной камерой, расположенной параллельно рельсовым направляющим формующей ветви, и средствами для. приема и передачи форм-вагонеток, установленными по концам запарочной камеры и- образующими замкнутую систему.

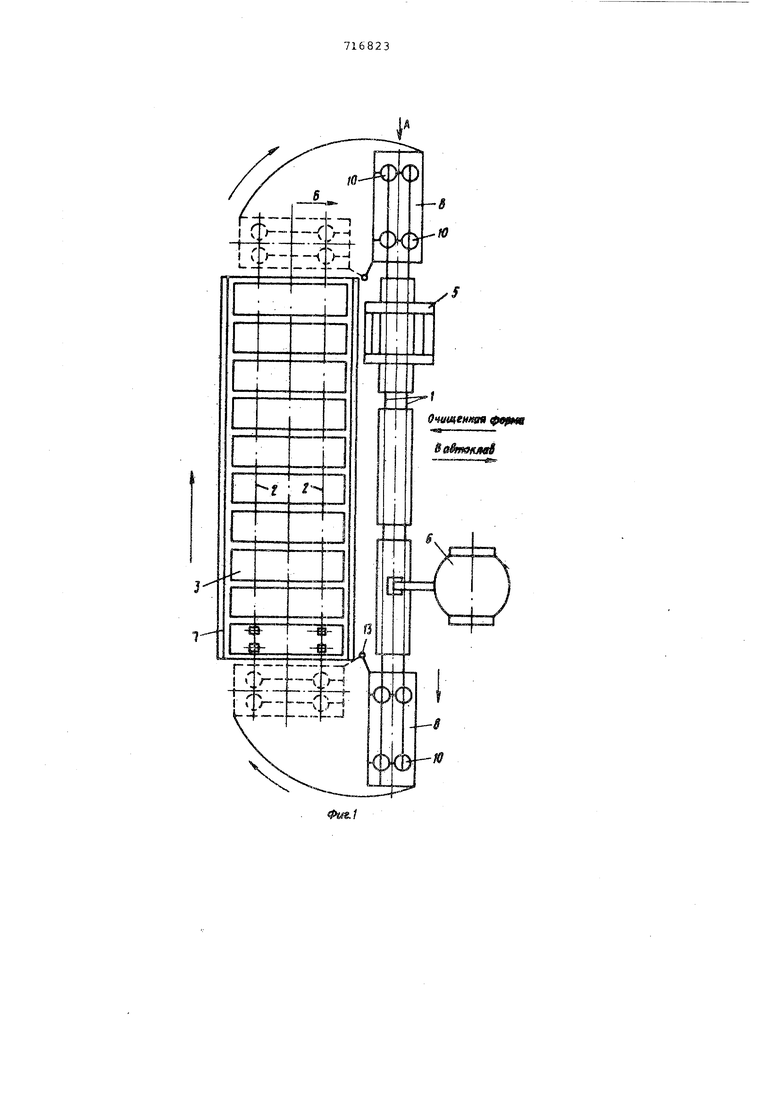

Другим отличием является то,что средство ДЛЯ приема и передачи формвагонеток состоит из платформы, установленной на дуговые направляющие поворотных СТОЛИКОВ, размещенных на верхней части платформы, с направляюгчими под опоры форм-вагонето и четырехзвенными механизмами,объединяющими поворотные столики в единую систему, причем платформа посредством коромысла соединена со стойкой, которая установлена, в центре круговых направляющих, а один из столиков соединен со стойкой посредстве диады,

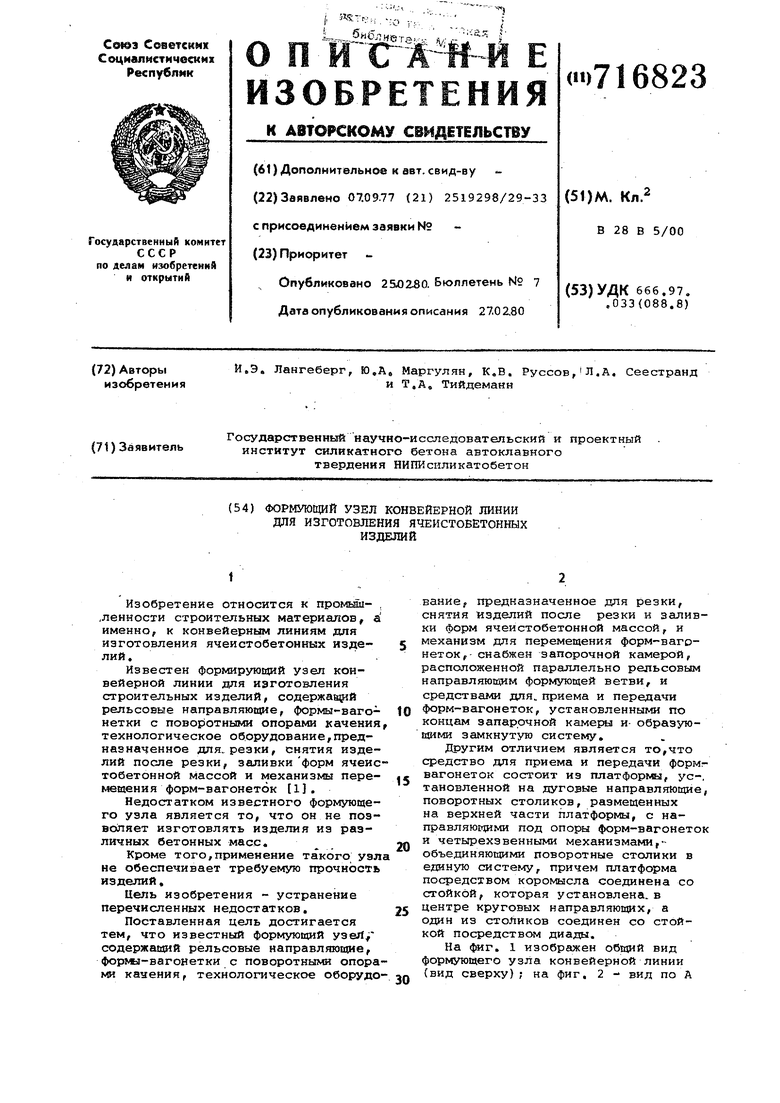

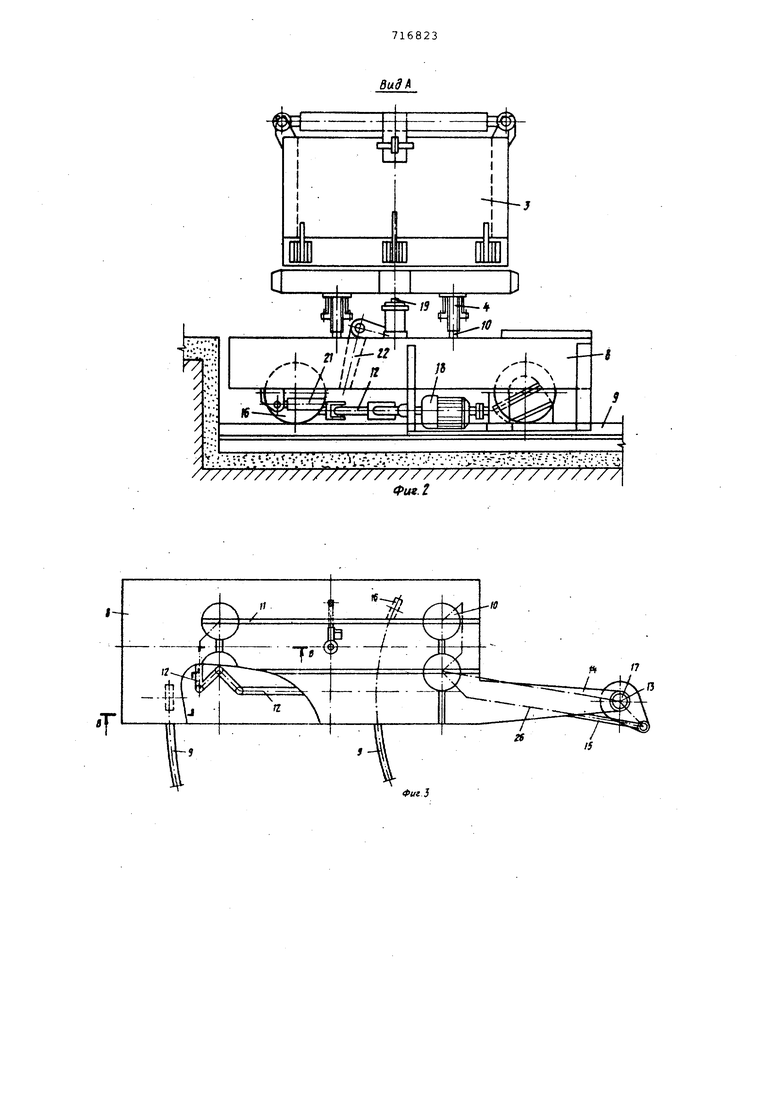

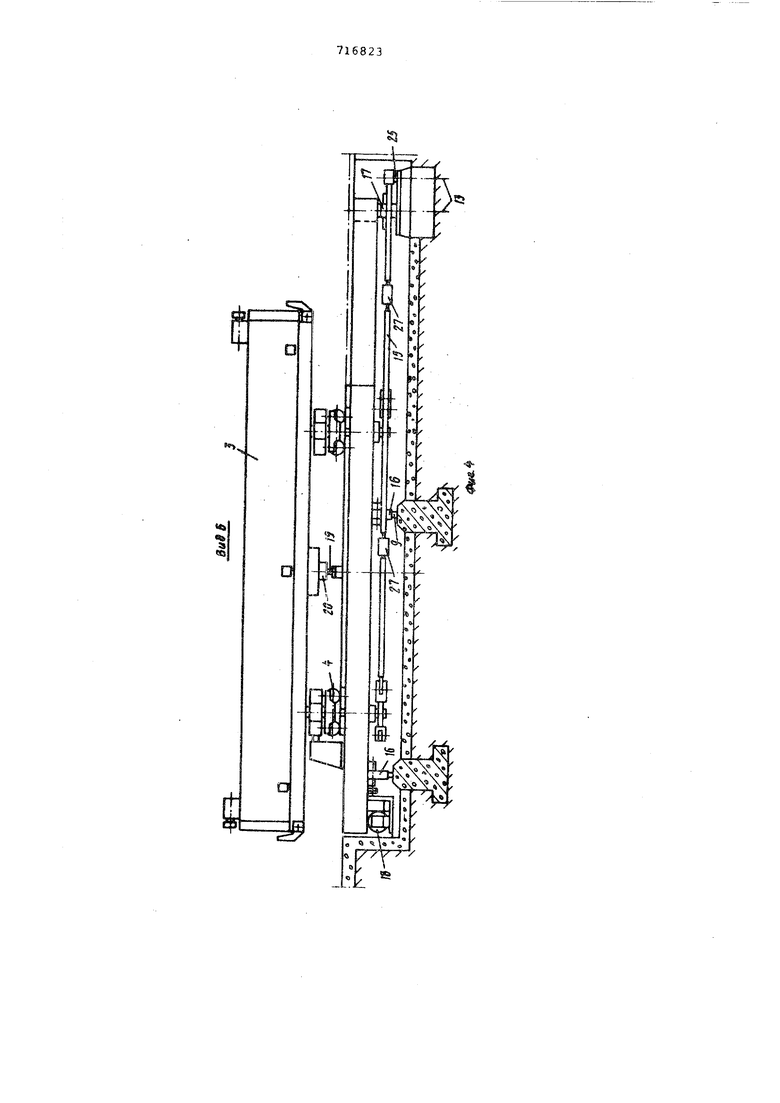

На фиг. 1 изображен общий вид формующего узла конвейерной линии (вид сверху); на фиг. 2 - вид по А

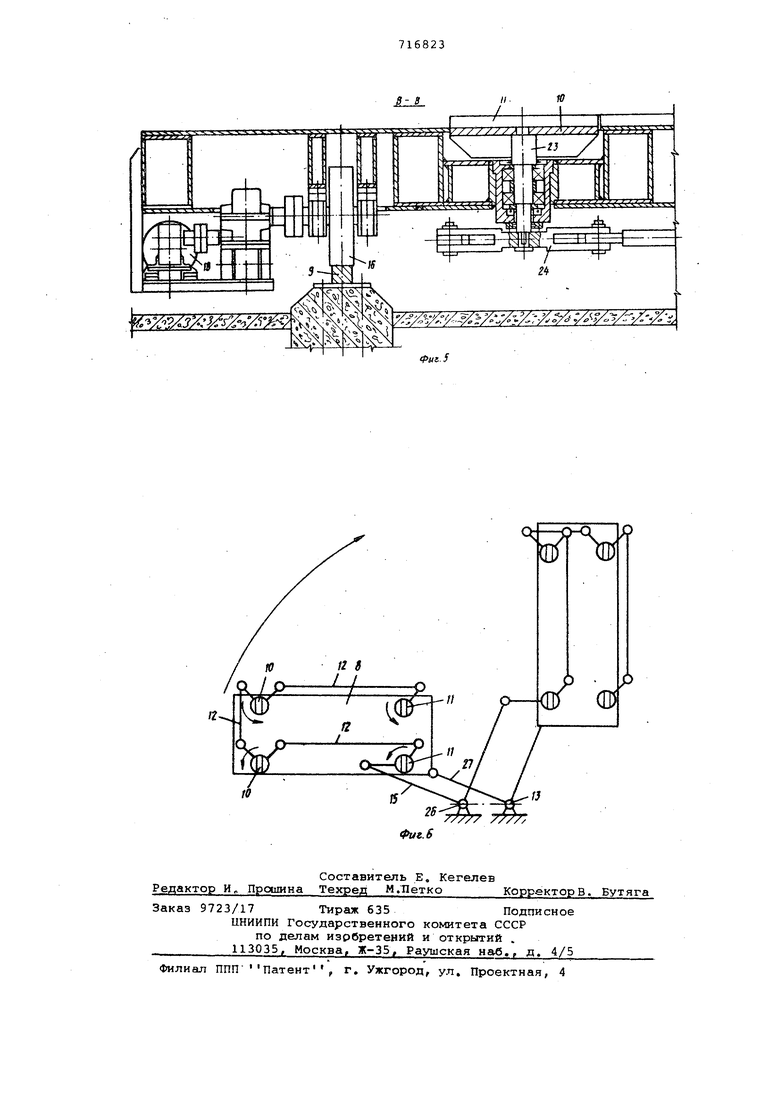

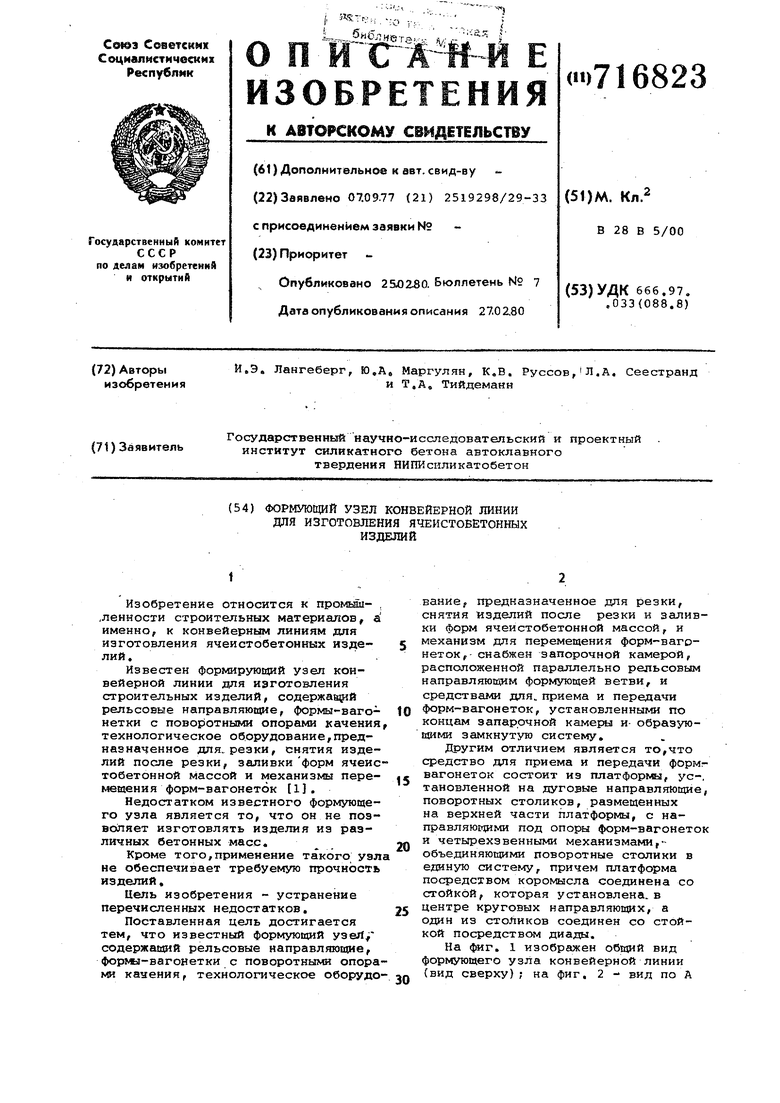

на фиг s . на фиг, 3 вид сверху ка поворотную платформу; на фиг,4 вид по Б на фигв 1 на фиг. 5 - разрез по В-В ка фиг, 3, на фиг. (5 скема гшатфорг ы с четь рехзвенн1л механизмом,

Формующий узел конвейерной линии для изготовления ячеистобетонных нзделий содержит рельсовые направляющие 1 и 2, форкЕЛ-вагокетки 3 с поBOpoTHfcJMH опорами качения, каждая .из которых выпалнена в виде двух последовательно установленных капес 4р технологическое оборудование

.устройство резки 5 устройство

; снятия изделий после резки в I виде мостового «рана (на чертеэке не показан),и устройство айливки форм ячеистобетонной массой б „ KIJOме того, формую1ций уэеп конвейерной линии снабжен механизмом перемещения форм-вагонеток в виде толка1теля (на чертеже не показан) , запарочной камерой 7,, расположенной параллельно рельсовым направляющим 1 форм глщей ветви 5, и средствами для приема и передачи форм-вагонетокf установjieHHtj D-i по концам запарочной Кс1ме ры 7 н образующими замкнутую систе У.

Средство для приема и передачи форм-вагонеток состоит из платформ

8с приводом, установленной на д;/говые направляющие 9, поворотных столиков 10 f размещенных в

Участи платформы с направпяющи. 11 под опоры форм-вагонеток и четьфехззенкыми механизмами 12 которые объединяют поворотные столики .О в единую систем о Платформа 8 соединена со стойкой 13 посредством короi: :lcлa 14 е Стойка 13 установлена ;э центре дуговых направляющих 9, а один из поворотнц с. столиков 10 соединен со стойкой 13 посредстЕОм диады 15.,

Для возможности поворота вокруг стойки 13 каждая платформа 8 имее;т три вертикальные опоры - два катка 16 и один подпятник 17 а Катки 16 опираются на дуговые направлятащиеэ

9(см, фиг о 3) , а подпятник 17 c oнтирован в хвостовике платформы 8 и его осью является стойка 13,

Каток 16f наиболее удаленный от центра вращения, соединен с приводом 18f содержащим электродвигателе и редуктор (сМв фиг, 2), Фиксация формы-вагонетки 3 на платформе с помощью штыря 19 (см„ фиг, 3}, взаимодействующего с гнездом 20, тированным на поддоне фор л-вегонетки 3,

Передвижение ш1Ыря1Э осуществляется с помощью прикрепленного к платформе 8 снизу силового цилиндра 21 через двуплечий рычаг 22,

Поворотные столики 10 снабжены вертикальными осями 23, смонтированными в гнездах радиальных подшипников качения (см, фиг„ 5), К концам вертикальных осей 23 присоединены; рычаги 24, образуюсдае рЕлчажньгй параллелограмм. сое.циняюсшй столики 3.0 между собой. При этом один из стликов 10 соединен диадой 15 рычажного параллелограмм с осью 25, смонтированной на общей фундаментной гшите с неподвижной осью 13. Поэтому при повороте платфорь« 8 на 90 поворотные столики 10 с помощью рычажного параллелограмма 26, а также параллелограмма, образованного рычага:-ш 12 f поворачивают ст.злики 10 на 90°,. только в обратном направлении.

Для точной регулировки рычагов 12 по .плине,- они могут быть выполнены из двух частей,, сое,циненных межд собой ьтуфтой 27

, Формующий узел конвейерной линии работает следуюи1- к образом. Очиценнуто форму-вагонетку 3 с помощью мостово.го крана устанавливают на оельсовые направляющие 1 (см, фиг 1) , Затем с помощью механизма перемещения форм-вагонеток в виде толкателя Фор.гу-вагонетку 3 перемещают по рельсовым направляющим 1 к устройству заливки 6, где форму заливают ячеистобетокной смесью и затем тсш KCJOT ее на платформу 8

На платформе 8 форму-загонезК 3 фиксируют посредством штьфя 19 взаимодействующего с гнездом 20 поддона форь&1-вагонетки 3, причем передниженке иггыря 1.9 из нижнего по-ложения в верхнее и обратно осуиестЕЛяется с помощью силового цилиндра 21 через двуплечий рычаг 22,,

Форму-вагонетку 3 устанавливают ка направляюш 1е 11 четырьмя парами Есолес 4, выполненных поворотными отвосительно вертикальных осей,, Благорадя конструктивному выполнению колес 4, при одновременном повороте столиков 10 форма-вагонетка 3 не меняет своего положения относительно платформы 8,

Включают привод 18 платфоршл 8 о . Каток 16, соединенный с приводом 18 приводит в движение платфор / 8,. При передвижении платформы 8 по дуговым направляющим 9 происходит в первую очередь поворот одного из столиков 10j который связан посредством 15 со стойкой 13. а благодаря тому,, что Eice столики 10 связаны между собой четырехдвеннь1мк механизмами 12, все столики 10 повер нутся одновременного После поворота платформы 8 на 90° привод 1В платфорsvaa 8 выключают о Направляющие 11 при этом будут сориентированы Бдоль рельсовых направляющих 2,

Затем форму-вагонетку 3 с помощью толкателя перемещают по рельсовы

направляющим 2. в запарочную камеру 7 Для предварительнсйго затвердевания массивов, а платформу 8 возвращают в исходное положение.

После прохождения Форлм-вагонетки через запорочную камеру 7 формувагонетку устанавливают в противоположнс конце формующего узла Платформу 8 поворачивают с пдающью привода вокруг стойки 13 как было описано выше, после чего форму-вагонетку 3 передают по рельсовым направляющим 1 к устройству резки 5, где массив разрезают на изделия. Далее форму-вагонетку 3 с р(азрезанным массивом с помощью мостового, крана .транспортируют в автоклав, а на освободившееся место устанавливают очищенную форму-вагонетку, и цикл формования повторяется,

Предложенное решение позволяет изготовить изделия из. различных ячеИстобетонных Массивов, в том числе сланцезопьных, а та1рке позволяет значительно повысить прочность формуемых изделий. Кроме того, предложенное решение позволяет повысить прсжзводительность линии и уменьшить производственные площади.

Формула изобретения

1, Формующий узел конвейерной линии для изготовления ячейстобетонных изделий,, содержащий рельсовые направляющие, форкы-вагонетки с поворотными спорами качения, технологическое оборудование, предназначенное для резки, снятия изделий после резки, заливки форм ячеистобетонной массой и механизмов перемещения форм-вагонеток, отличающийс я тем, что, с целью обеспечения изготовления изделий из различных ячеистобетонных масс и псвьдиения прочности формуемых изделий, формугог щий узел снабжен запорочной камерой, расположенной параллельно рельсовым направляющим формующей ветви, и средствами для приема и передачи форм-вагонеток, установленными по концам запарочной камеры и- образую5щими замкнутую систему.

2. Узел по п. 1,.отлич а ющ и и с я тем, что средство для приема и передачи форм-вагонеток состоит из платформы, установленной

0 на дуговые направляющие, поворотных столиков, размещенных на1 верх ней части платформы, с направляющими под опоры форм-вагонеток и четырехзвенными механизмами, объединяю5 |дами поворотные столики в единую систему, причем платформа соединена со стойкой посредством коромысла, установленная в центре круговых направляющих, а один из столиков соединен со стойкой посредством диады.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2382349/29-33,

e кл. В 28 В 5/00 от 1976.

Очищения tm

li- v /7/ /

A /// /

V- :.-улГ/ v f.y.f,.-.., : . ,..v... -:.// :. ,-:: -:.

:..... ..:.. 1 ,1 .-.i ---4 ..-. - ... .-..-.--.-.-...:......-w

;j

X

4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи форм-вагонеток с одной технологической линии на другую | 1979 |

|

SU1065199A1 |

| Устройство для передачи поддон-вагонеток в технологической линии | 1981 |

|

SU958093A1 |

| Устройство для передачи форм вагонеток | 1978 |

|

SU735402A1 |

| Конвейерная линия для изготовления строительных изделий | 1978 |

|

SU768640A1 |

| ПОТОЧНО-КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1972 |

|

SU435106A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1976 |

|

SU642174A1 |

| Конвейерная линия для изготовления строительных изделий | 1979 |

|

SU876434A2 |

| Конвейерная линия для производства железобетонных изделий | 1979 |

|

SU863352A1 |

| Конвейерная линия формования объемных элементов | 1980 |

|

SU937150A1 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

;.

Авторы

Даты

1980-02-25—Публикация

1977-09-07—Подача