I

Изобретение относится к машиностроению и может быть использовано для загрузки станков и автоматических линий.

Известно устройство для кантования деталей, содержащее каретку, установленную с возможностью возвратно-поступательного перемещения, и шарнирно закрепленный ка ней двухплечевой рычаг-кантователь, связанный с приводом поворота, а также корпус с направляющими поверхностями и полостью кантования, перекрытой поворотным рычагом I.

Однако в этом устройстве возможны задиры по обработанной поверхности деталей из-за перемещения их относительно поверхностей рычага-кантователя и корпуса с одновременным опрокидыванием под собственным весом.

Известно также устройство для передачи деталей, состоящее из приемного рольганга, тележки, установленной с возможностью возвратно-поступательного перемещения, и рычажного укладывателя, шарнирно закрепленного на тележке и приводимого в движение от индивидуального привола 2}.

Известное устройство служит только для передачи деталей с места обработки а рольганг и не обеспечивает базирование детали в момент обработки, ч.то приводит к нарушению качества ее поверхности.

Цель изобретения - повышение надежности работы устройства и сохранение качества поверхности обработанных деталей.

Это достигается тем, что устройство снабжено опорной рамой, выполненной с прорезями для прохода секций рычажного укладывателя и устаиовленной с возможностью поворота и совмещения опорных поверхностей с базовыми поверхностями рычажного укладывателя.

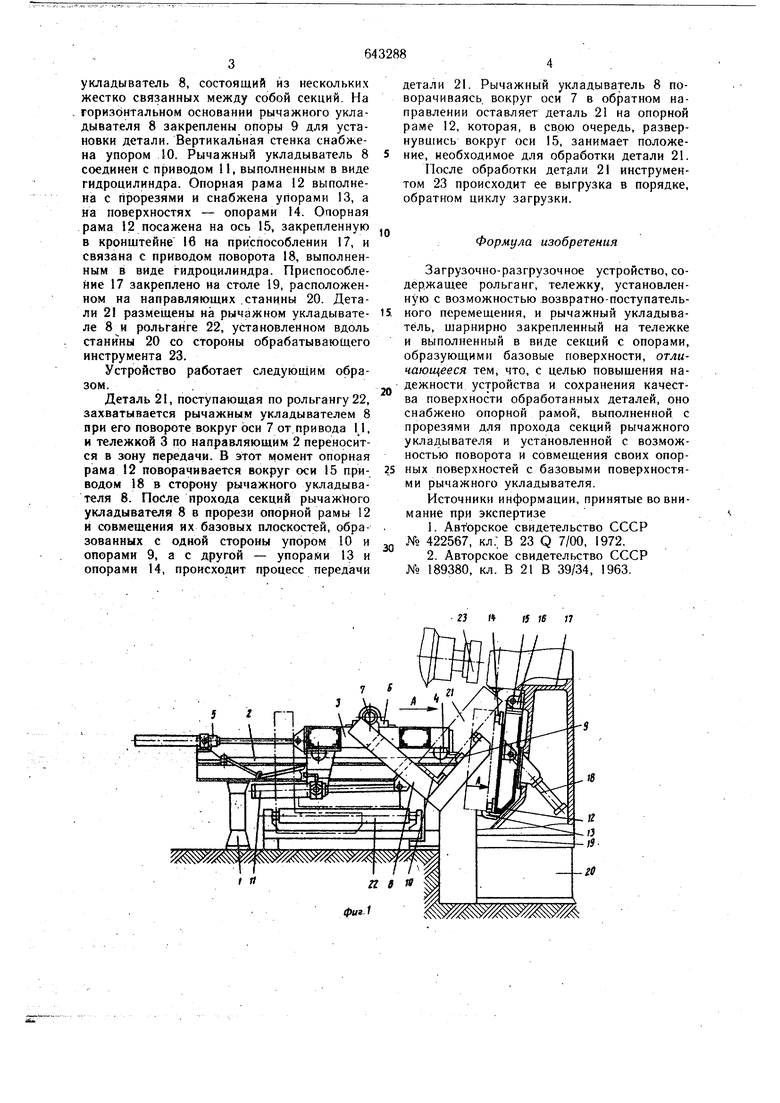

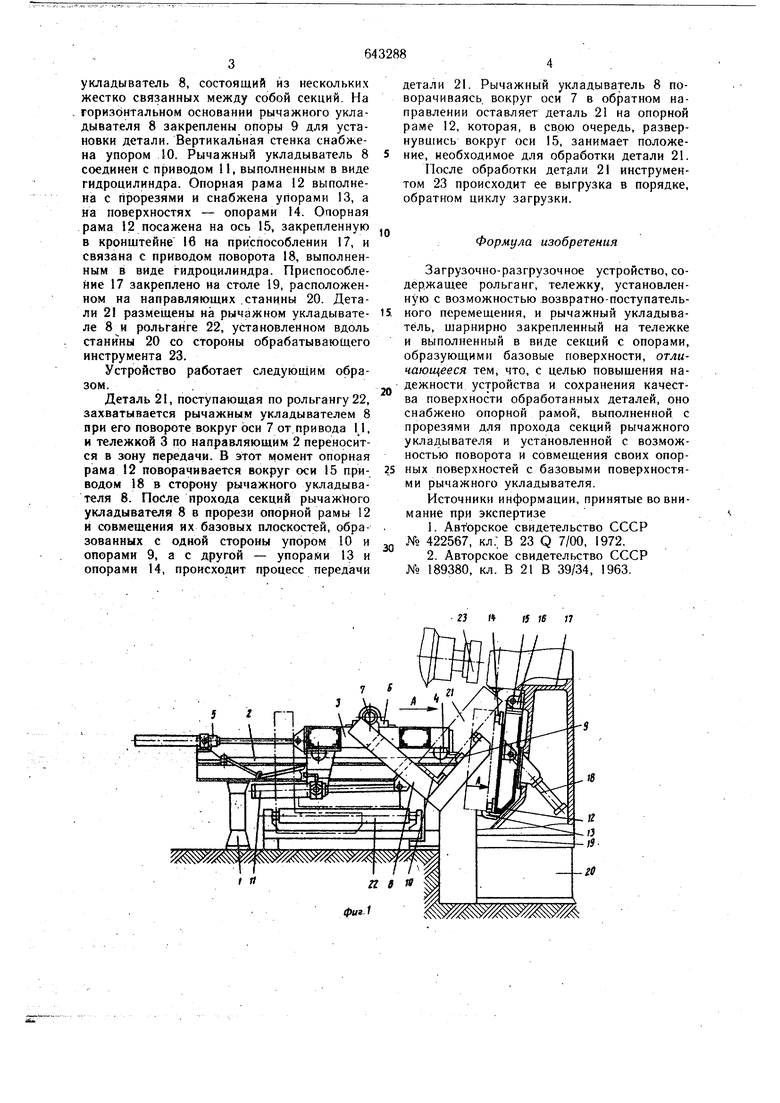

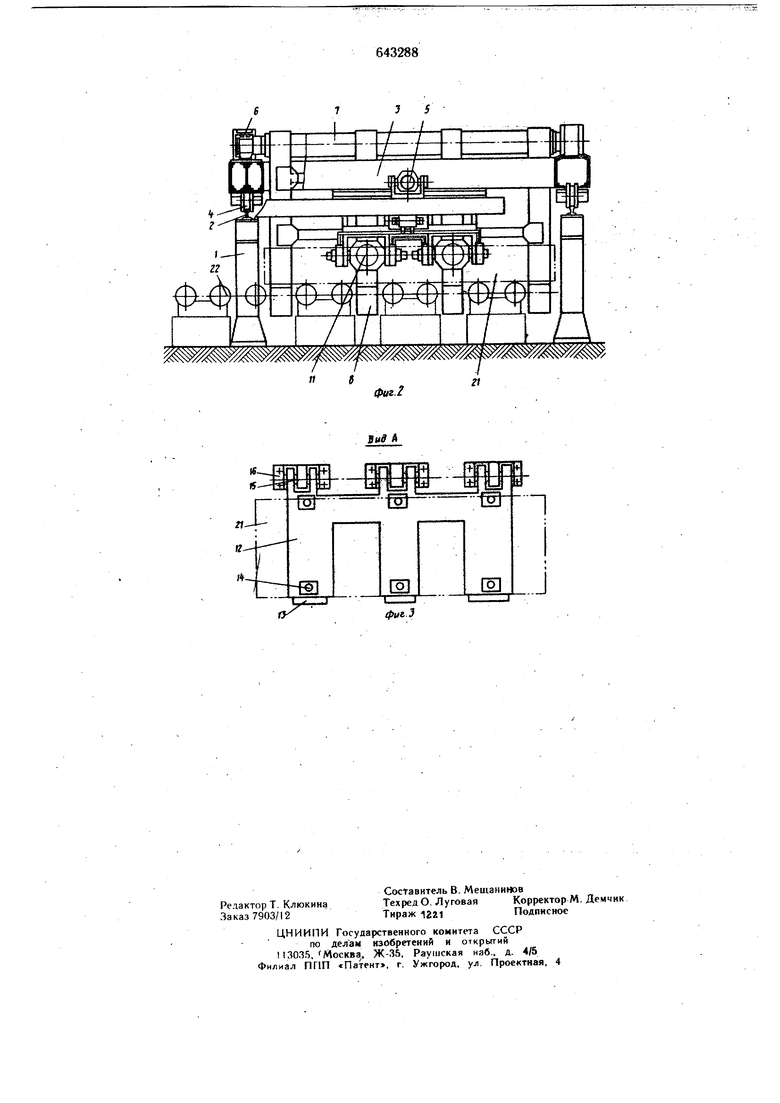

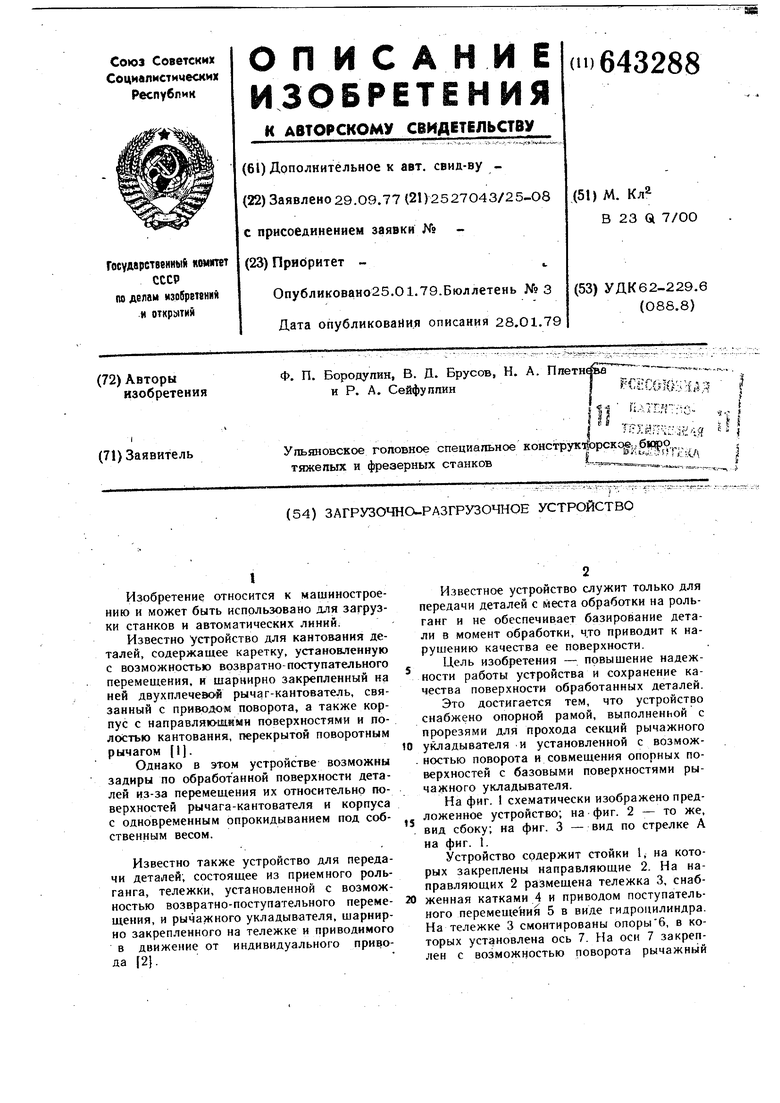

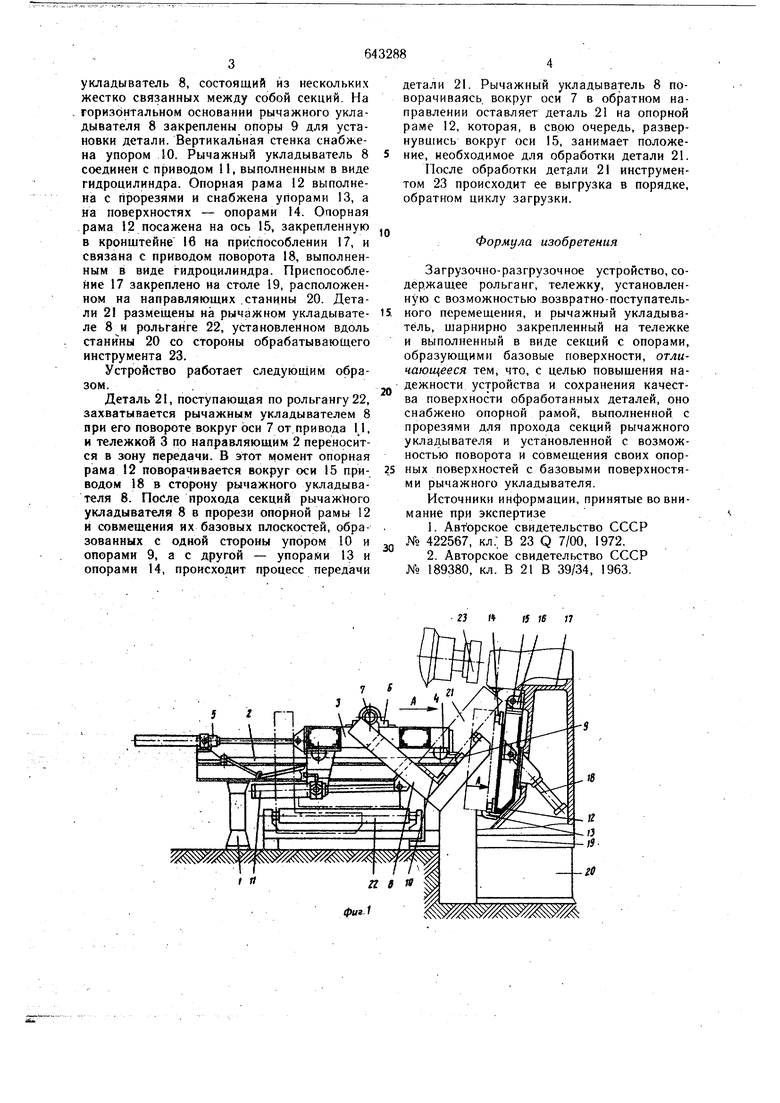

На фиг. 1 схематически изображено предложенное устройство; на фиг. 2 - то же, вид сбоку; на фиг. 3 - вид по стрелке А на фиг. 1.

Устройство содержит стойки 1, на которых закреплены направляющие 2. На направляющих 2 размещена тележка 3, снабженная катками 4 и приводом поступательного перемещения 5 в виде гидроиилиндра. На тележке 3 смонтированы опоры6, в которых установлена ось 7. На оси 7 закреплен с возможностью поворота рычажнь1Й укладыватель 8, состоящий из нескольких жестко связанных между собой секций. На горизонтальном основании рычажного укладывателя 8 закреплены опоры 9 для установки детали. Вертикальная стенка снабжена упором 10. Рычажный укладыватель 8 соединен с приводом 11, выполненным в виде гидроцилиндра. Опорная рама 12 выполнена с прорезями и снабжена упорами 13, а на поверхностях - опорами 14. Опорная рама i2 посажена на ось 15, закрепленную в кронштейне 16 на приспособлении 17, и связана с приводом поворота 18, выполненным в виде гидроцилиндра. Приспособление 17 закреплено на столе 19, расположенном на направляющих .станины 20. Детали 21 размещены на рычажном укладывателе 8 и рольганге 22, установленном вдоль станины 20 со стороны обрабатывающего инструмента 23. Устройство работает следуюц|им образом.. Деталь 21, поступающая по рольгангу 22, захватывается рычажным укладывателем 8 при его повороте вокруг оси 7 от привода 1.1, и тележкой 3 по направляющим 2 переносится в зону передачи. В этот момент опорная рама 12 поворачивается вокруг оси 15 приводом 18 в сторону рычажного укладывателя 8. После прохода секций рычаж1 ого укладывателя 8 в прорези опорной рамы 12 и совмещения их базовых плоскостей, образованных с одной стороны упором 10 и опорами 9, а с другой - упорами 13 и опорами 14, происходит процесс передачи детали 21. Рычажный укладыватель 8 поворачиваясь вокруг оси 7 в обратном направлении оставляет деталь 21 на опорной раме 12, которая, в свою очередь, развернувшись вокруг оси 15, занимает положение, необходимое для обработки детали 21. После обработки детали 21 инструментом 23 происходит ее выгрузка в порядке, обратном циклу загрузки. Формула изобретения Загрузочно-разгрузочное устройство,содержащее рольганг, тележку, установленную с возможностью возвратно-поступательного перемещения, и рычажный укладыватель, шарнирно закрепленный на тележке и выполненный в виде секций с опорами, образующими базовые поверхности, отличающееся тем, что, с целью повыщения надежности устройства и сохранения качества поверхности обработанных деталей, оно снабжено опорной рамой, выполненной с прорезями для прохода секций рычажного укладывателя и установленной с возможностью поворота и совмещения своих опорных поверхностей с базовыми поверхностями рычажного укладывателя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 422567, кл.; В 23 Q 7/00, 1972. 2.Авторское свидетельство СССР № 189380, кл. В 21 В 39/34, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| Кантователь щитовых деталей на конвейере | 1990 |

|

SU1789463A1 |

| КАНТОВАТЕЛЬ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2107651C1 |

| Участок поточной линии для сварки панелей с ребрами жесткости | 1985 |

|

SU1344559A1 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Стенд для испытания на герметичность полых изделий | 1990 |

|

SU1772641A1 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2000 |

|

RU2201334C2 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Устройство для вытяжки и кантовки крупногабаритных форм | 1985 |

|

SU1271633A1 |

| Кантователь | 1973 |

|

SU510285A1 |

I П

фиг. /

гз ft

IS ;5 7

3 5

фиг.2

фиг.Э

Авторы

Даты

1979-01-25—Публикация

1977-09-29—Подача