Изобретение относится к машиностроению, в частности к устройствам для манипу- лирования изделиями и может быть использовано для кантования щитовых или листовых деталей.

Известен кантователь изделий, смонтированный на раме конвейера, включающий вильчатые захваты, установленные по боковым сторонам конвейера, механизм перемещения захватов, выполненный в виде ползунов, размещенных на раме конвейера, и механизм поворота захватов, выполненный в виде взаимодействующих с рейками шестерен с валами. Каждый вильчатый захват жестко установлен на валу и кинематически связан с рычагом электромагнита для возвратно-поступательного перемещения относительно изделия.

Необходимость возвратно-поступательного перемещения захватов для входа в зону захвата изделия снижает производительность кантователя, усложняет его конструкцию и требует остановки изделия в строго определенном месте. Выполнение привода возвратно-поступательного перемещения в виде электромагнита создает около кантователя шумную обстановку и не обеспечивает надежности в работе. Кроме того, этот кантователь не может быть использован для кантования щитовых изделий.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является кантователь щитовых деталей, содержащий ось с закрепленными на ней вильчатыми захватами, механизм пеN

00 Ю

- о

С

ремещения и механизм поворота оси, выполненный в виде звездочки, посаженной на оси с захватами и взаимодействующей при помощи цепной передачи со звездочкой, неподвижно закрепленной на жестко установленной дополнительной оси. Механизм перемещения оси выполнен в виде рычага, связывающего ось с захватами и дополнительную ось между собой, шарнир- но соединенного со штоком силового цилиндра.

Перемещение оси с захватами вокруг дополнительной оси увеличивает габариты кантователя, его рабочую зону. Инерцион- .н.ые силы, возникающие в результате перемещения детали по сложной траектории, оказывают воздействие как на щитовую деталь, смещая ее в захватах, так и на механизм поворота оси, что приводит к растяжению цепи. Во время кантовки изделия при переходе его центра тяжести по ту или иную сторону относительно оси поворота происходит самопроизвольный резкий наклон вильчатых захватов, вызванный перераспределением усилий в ветвях механизма поворота и наличием зазоров в кинематической цепи.Резкие колебания на- трузки приводят в вытяжке цепи и изнашиванию её звеньев. Вследствие вытягивания цепи требуется постоянная регулировка положения горизонтальности захватов. Перечисленные недостатки не обеспечивают надежности работы кантователя.

Цель изобретения - повышение надежности работы кантователя.

Указанная цель достигается тем, что кантователь щитовых деталей на конвейере, содержащий ось с закрепленными на ней вильчатыми захватами, механизм поворота оси и механизм перемещения, снабжен упругими элементами, установленными с возможностью взаимодействия с вильчатыми захватами в их крайних положениях, а механизм перемещения выполнен в виде смонтированной с возможностью перемещения перпендикулярно ходу конвейера тележки, при этом механизм поворота выполнен в виде двух конических зубчатых и двух зубча- тореечных передач и двух валов, каждый из которых смонтирован на тележке с возможностью передачи вращения от зубчато-реечной передачи через соответствующую коническую зубчатую передачу на ось.

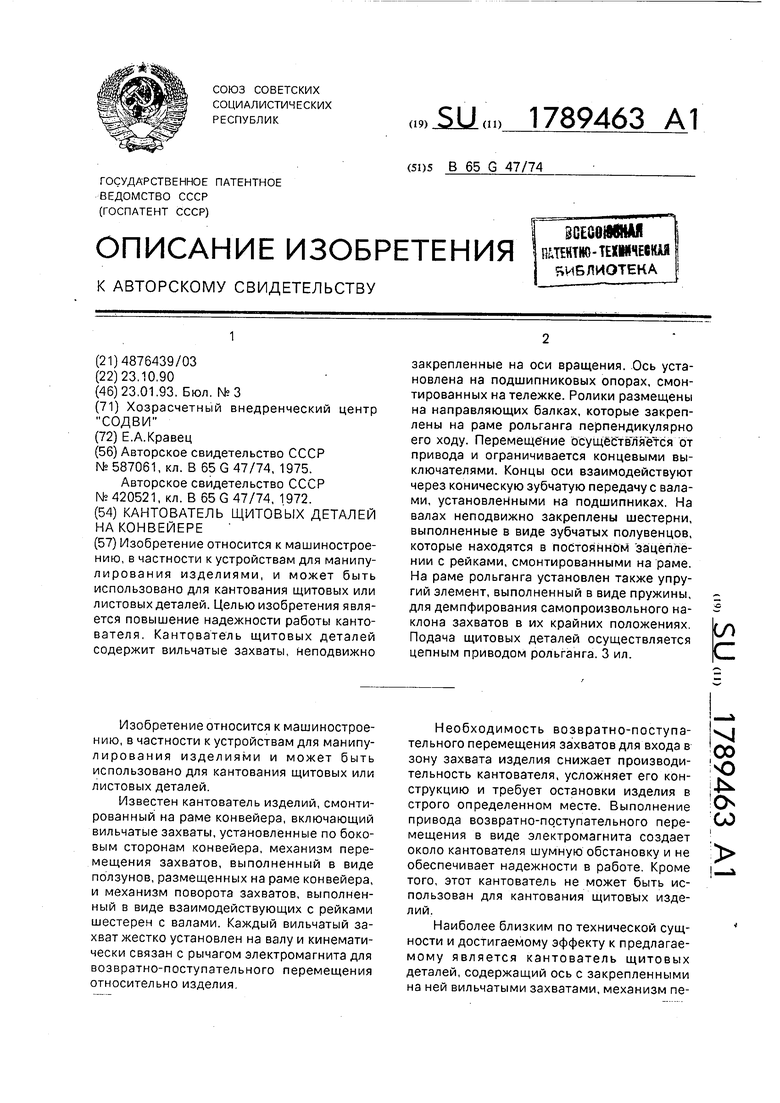

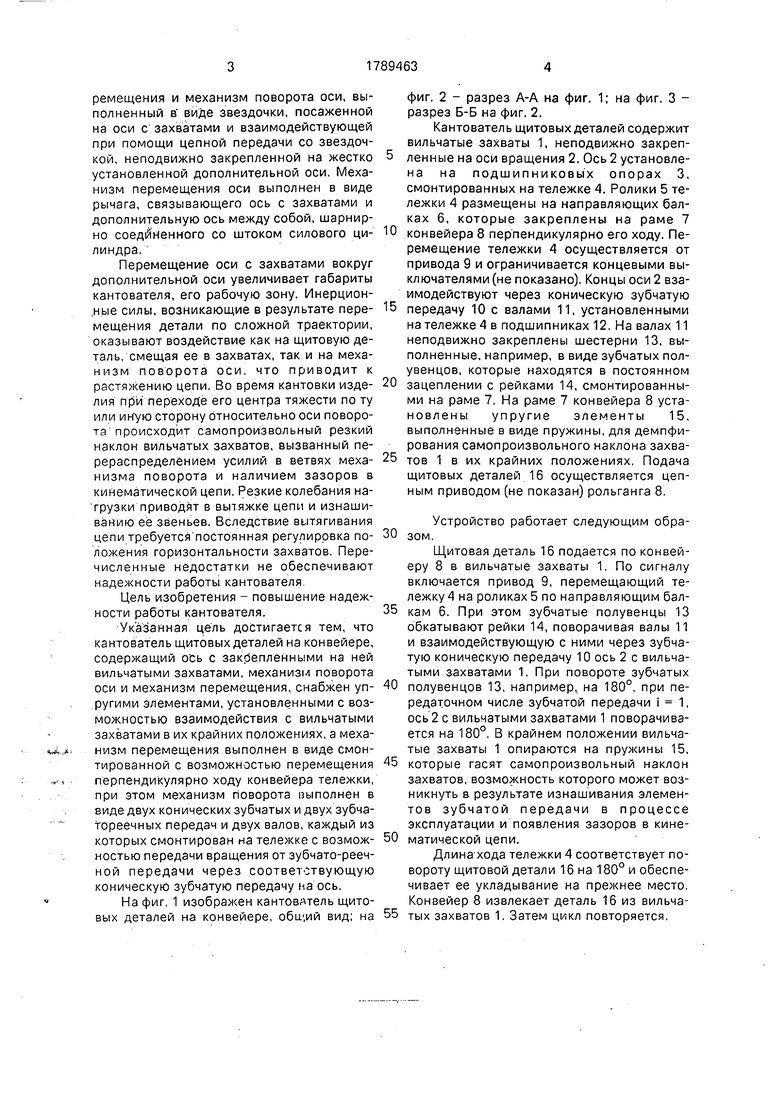

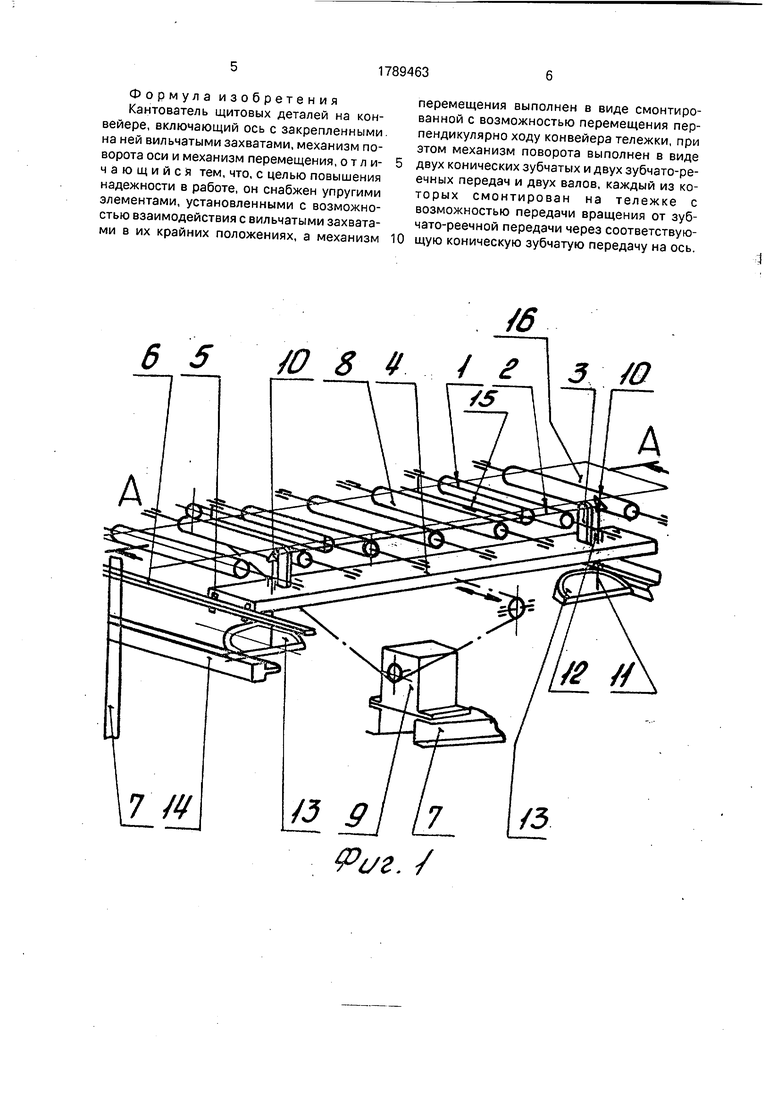

На фиг. 1 изображен кантовятель щитовых деталей на конвейере, общий вид; на

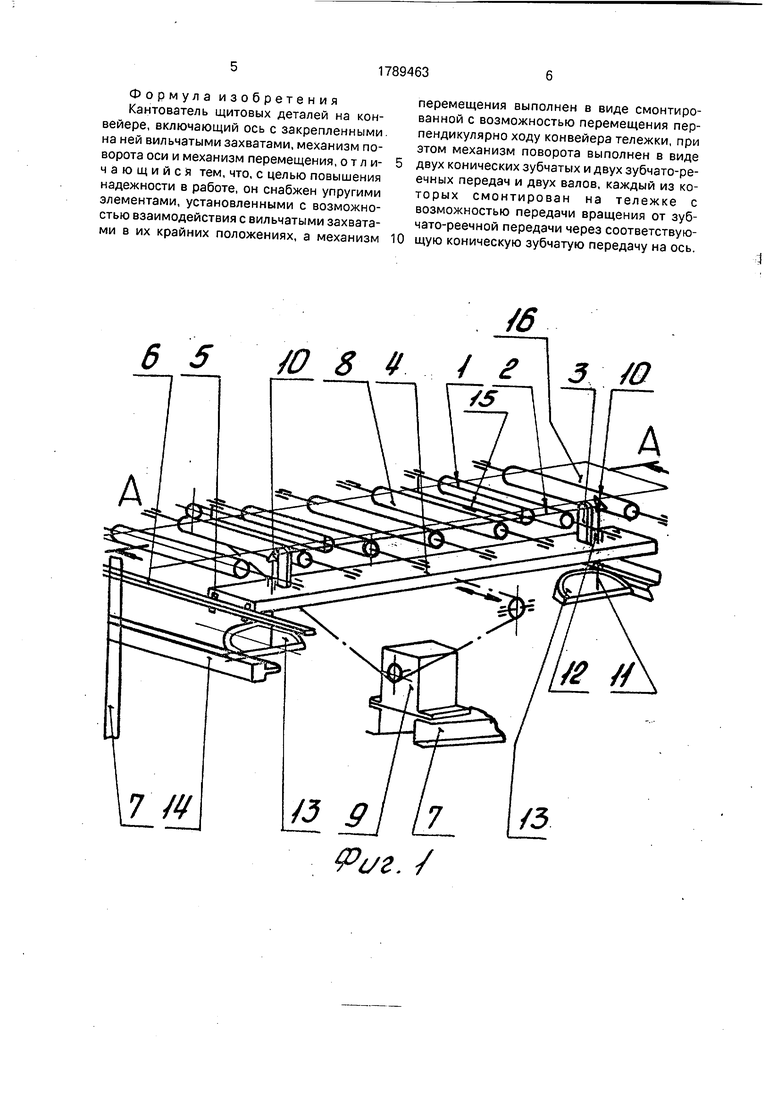

фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Кантователь щитовых деталей содержит вильчатые захваты 1, неподвижно закрепленные на оси вращения 2. Ось 2 установлена на подшипниковых опорах 3, смонтированных на тележке 4. Ролики 5 тележки 4 размещены на направляющих балках 6, которые закреплены на раме 7

конвейера 8 перпендикулярно его ходу. Перемещение тележки 4 осуществляется от привода 9 и ограничивается концевыми выключателями (не показано). Концы оси 2 взаимодействуют через коническую зубчатую

передачу 10 с валами 11, установленными на тележке 4 в подшипниках 12. На валах 11 неподвижно закреплены шестерни 13, выполненные, например, в виде зубчатых полувенцов, которые находятся в постоянном

зацеплении с рейками 14, смонтированными на раме 7. На раме 7 конвейера 8 установлены упругие элементы 15, выполненные в виде пружины, для демпфирования самопроизвольного наклона захватов 1 в их крайних положениях. Подача щитовых деталей 16 осуществляется цепным приводом (не показан) рольганга 8.

Устройство работает следующим образом.

Щитовая деталь 16 подается по конвейеру 8 в вильчатые захваты 1. По сигналу включается привод 9, перемещающий тележку 4 на роликах 5 по направляющим балкам 6. При этом зубчатые полувенцы 13 обкатывают рейки 14, поворачивая валы 11 и взаимодействующую с ними через зубчатую коническую передачу 10 ось 2 с вильчатыми захватами 1. При повороте зубчатых

полувенцов 13, например, на 180°, при передаточном числе зубчатой передачи i 1, ось 2 с вильчатыми захватами 1 поворачивается на 180°. В крайнем положении вильчатые захваты 1 опираются на пружины 15,

которые гасят самопроизвольный наклон захватов, возможность которого может возникнуть в результате изнашивания элементов зубчатой передачи в процессе эксплуатации и появления зазоров в кинематической цепи.

Длина хода тележки 4 соответствует повороту щитовой детали 16 на 180° и обеспечивает ее укладывание на прежнее место. Конвейер 8 извлекает деталь 16 из вильчатых захватов 1. Затем цикл повторяется.

Формула изобретения Кантователь щитовых деталей на конвейере, включающий ось с закрепленными, на ней вильчатыми захватами, механизм поворота оси и механизм перемещения, о т л и- чающийся тем, что, с целью повышения надежности в работе, он снабжен упругими элементами, установленными с возможностью взаимодействия с вильчатыми захватами в их крайних положениях, а механизм

перемещения выполнен в виде смонтированной с возможностью перемещения перпендикулярно ходу конвейера тележки, при этом механизм поворота выполнен в виде

двух конических зубчатых и двух зубчато-реечных передач и двух валов, каждый из которых смонтирован на тележке с возможностью передачи вращения от зубчато-реечной передачи через соответствующую коническую зубчатую передачу на ось.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выбивки литейных форм | 1989 |

|

SU1675044A1 |

| Кантователь | 1973 |

|

SU562474A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Установка для перегрузки штучных грузов | 1989 |

|

SU1775338A1 |

| УСТРОЙСТВО для ПЕРЕДАЧИ И КАНТОВКИ РУЛОНОВ | 1972 |

|

SU326009A1 |

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| Линия отбивки литников и выбивки стержней из отливок | 1980 |

|

SU908519A1 |

| Кантователь-укладчик длинномерных изделий | 1982 |

|

SU1080898A1 |

| ЛИНИЯ РЕМОНТА ПОГЛОЩАЮЩИХ АППАРАТОВ АВТОСЦЕПОК | 1996 |

|

RU2104185C1 |

| УСТРОЙСТВО для ПОДАЧИ БРЕВЕН | 1969 |

|

SU256203A1 |

Изобретение относится к машиностроению, в частности к устройствам для манипу- лирования изделиями, и может быть использовано для кантования щитовых или листовых деталей. Целью изобретения является повышение надежности работы канто- вателя. Кантователь щитовых деталей содержит вильчатые захваты, неподвижно закрепленные на оси вращения. .Ось установлена на подшипниковых опорах, смонтированных на тележке. Ролики размещены на направляющих балках, которые закреплены на раме рольганга перпендикулярно его ходу. Перемещение осуществляется от привода и ограничивается концевыми выключателями. Концы оси взаимодействуют через коническую зубчатую передачу с валами, установленными на подшипниках. На валах неподвижно закреплены шестерни, выполненные в виде зубчатых полувенцов, которые находятся в постоянном зацеплении с рейками, смонтированными на раме. На раме рольганга установлен также упругий элемент, выполненный в виде пружины, для демпфирования самопроизвольного наклона захватов в их крайних положениях. Подача щитовых деталей осуществляется цепным приводом рольганга. 3 ил. ел

65 Ю 8 9. ... 4 Ј

/б

3 /О

Редактор О.Стенина

Риг.З

Составитель Е.Кравец Техред М.Моргентал

Корректор Н.Кешеля

| Кантователь изделий | 1975 |

|

SU587061A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| КАНТОВАТЕЛЬ ЩИТОВЫХ ДЕТАЛЕЙ | 1972 |

|

SU420521A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-01-23—Публикация

1990-10-23—Подача