сы в жгутах приведут к нарушению постоянства ,их сечения. Следует отметить, что из-за колебаний структурно-реологических свойств кондитерских масс, количество этих излишков будет различным, т. е. процесс формования масс неуправляемый; возвратно-поступательноеперёмеш;ение

формующего валка над жгутами, выходящими из контактной точки приведет к появлению неровностей на их поверхпости, равных амплитуде колебаний устройства; транспортерная лента является частью бункера, вследствие этого невозможно будет избеажть появления пленок между жгутами.

Цель изобретения - упрощение конструкции и улучшение качества получаемых жгутов за счет устранения разрывов и перепонок между ними..

Указанная цель достигается тем, что транспортерная лента укреплена так, что она охватывает формук ший валок с образованием подвинжой матрицу, при этом вибробункер расположен непосредственно над последней.

Кроме того, с целью регулирования длины подвижной матрицы, транспортерная лента укреплена с возможностью перемещения в вертикальной плоскости.

При этом над подвижной матрицей укреплена гребенка для очистки ребер формующего валка.

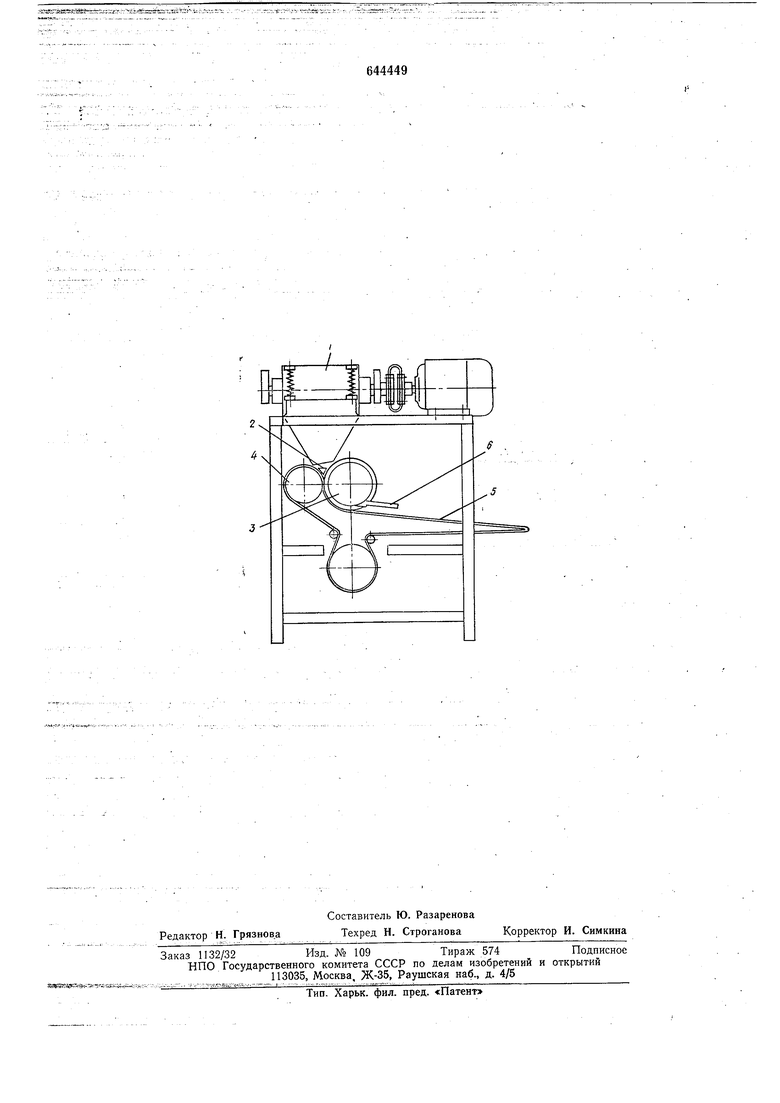

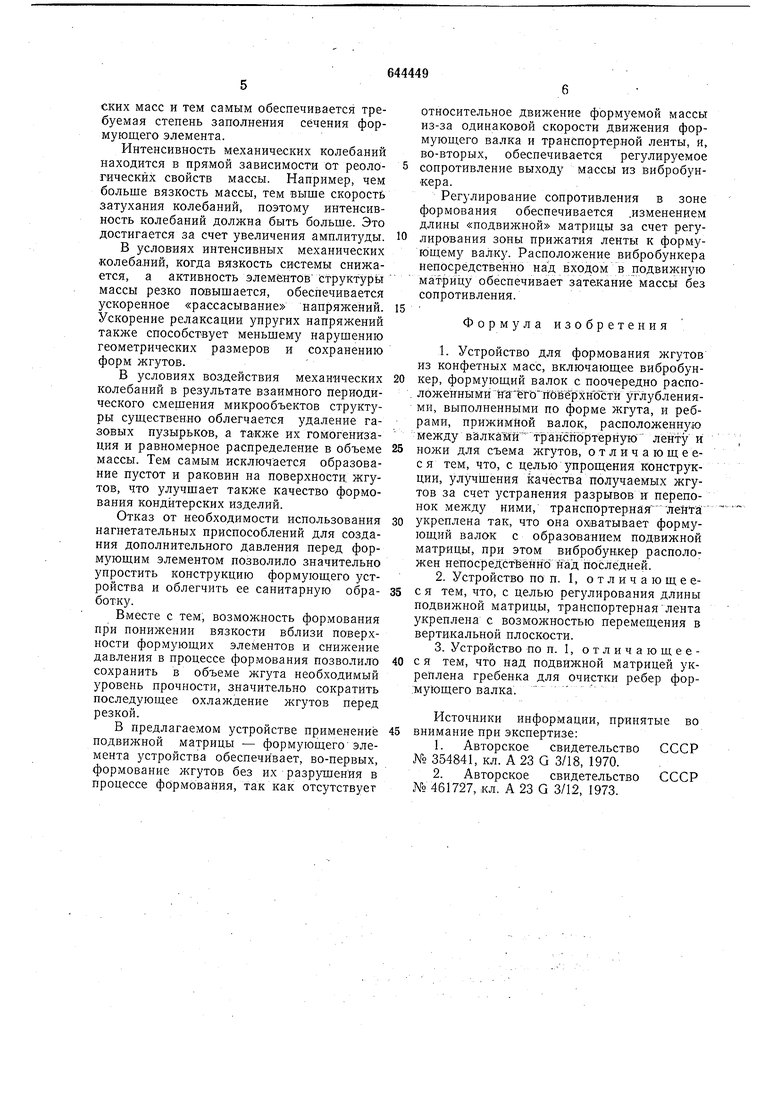

На чертеже схематично показано предложенное устройство.

Устройство содержит вибробункер / с приводом, которому сообщается регулируемая по частоте и амплитуде круговая вибрация. С помощью вибробункера обеспечивается подача массы в зону формования без принудительного давления и заполнекие сечения формующего элемента. Вибробункер / установлен над гребенкой 2, которая предназначена для очистки ребер формующего валка 3 и предотвращения появления пленок между жгутами. Формующий валок 3 изготовлен из фторопласта и выполнен в виде поочередно расположенных углублений по форме сечения изделий и ребер. Между формующим валком 3 и гладким валком 4 пропущена лента 5. Гладкий валок 4 установлен для прижатия ленты 5 к формующему валку 3. К транспортерной ленте и формующему валку 3 прижата гребенка 2.

Формующий валок 3 и транспортерная лента 5 образуют формующий элемент - подвижную матрицу, с помощью которой осуществляется получение жгутов и их калибровка. Сечение формующего элемента образовано тремя сторонами формующего валка 3, четвертая сторона - транспортерной лентой 5. Регулирование длины подвижной матрицы осуществляется изменением зоны прижатия транспортерной ленты 5 к формующему валку 3 за счет изме644449

нения высоты подъема транспортерной ленты 5.

Нож 6 обеспечивает отделение отформованных изделий от формующего валка 3 и жестко укреплен на станине формующего устройства.

Устройство работает следующим образом. В вибробувкер / загружается масса. , После включения транспортерпой ленты 5, от которой приводятся во вращение валки 3 н 4, включается вибробункер. Равномерно распределенная масса поступает через гребенку 2:в подвижную матрицу, образованную формующим валком 3 и транспортерной лентой. 5. На выходе из матрицы отформованные изделия с помощью ножа 6 отделяются от формующего валка в.

В результате интенсивных периодических механических воздействий с высокой частотой (порядка 50 гц) и малой амплитудой (от 0,3 до 0,8 млг) в контактной с поверхностью формующего . элемента зоне образуется тончайщий слой с весьма малой вязкостью, выполняющий роль смазки и существенно облегчающий процесс формования; уменьщается сцепление массы с поверхностью бункера и значительно снижается величина давления при формовании, практически ликвидируется налипание массы.:

В условиях высокочастотныхмеханических колебаний в тончайшем поверхностном слое при одновременном пониежнии в этом слое вязкости обеспечивается повышение подвижности частиц и они располагаются более компактно в пристенном слое. Тем самым обеспечивается выравнивание шероховатостей и заполнение возможных разрывов и, как следствие, получение жгутов с гладкой и глянцевой поверхностью.

Отсутствие дополнительного давления перед формующим устройством снособствует тому, что внещние силы на массу оказывают значительно меньшее воздействие и, как следствие, упругое последействие резко снижается. Снижение упругого последействия, т. е. перераспределение во времени упругих деформаций, обеспечивает сохранение , формы жгута и значительное уменьшение явления, так называемого «разбухания. Тем самым резко снижается влияние ряда факторов рецептурного состава кондитерской массы, способа ее получе,ния и длительности технологического процесса обработки массы перед формованием, а также физико-химических и структурномеханических свойств массы. Впервые обесцечивается возможность получения жгутов с заранее заданными размерами, определяемыми только геометрическими размерами сечения формующего устройства.

Регулировкой интеисивности механических колебаний;-тр есть изменением амплитуды и частоты колебаний, достигается необходимое объемное разрушение кондитерских масс и тем самым обеспечивается требуемая степень заполнения сечения формующего элемента.

Интенсивность механических колебаний находится в прямой зависимости от реологических свойств массы. Например, чем больше вязкость массы, тем выше скорость затухания колебаний, поэтому интенсивность колебаний должна быть больше. Это достигается за счет увеличения амплитуды.

В условиях интенсивных механических колебаний, когда вязкость системы снижается, а активность элементов сТруктурьт массы резко повышается, обеспечивается ускоренное «рассасывание напряжений. Ускорение релаксации упругих напряжений также способствует меньшему нарушению геометрических размеров и сохранению форм жгутов.

В условиях воздействия механических колебаний в результате взаимного периодического смешения микрообъектов структуры суш,ественно облегчается удаление газовых пузырьков, а также их гомогенизация и равномерное распределение в объеме массы. Тем самым исключается образование пустот и раковин на поверхности, жгутов, что улучшает также качество формования кондитерских изделий.

Отказ от необходимости использования нагнетательных приспособлений для создания дополнительного давления перед формующим элементом позволило значительно упростить конструкцию формующего устройства и облегчить ее санитарную обработку.

Вместе с тем, возможность формования при понижении вязкости вблизи поверхности формующих элементов и снижение давления в процессе формования позволило сохранить в объеме жгута необходимый уровень прочности, значительно сократить последующее охлаждение жгутов перед резкой.

В предлагаемом устройстве применение подвижной матрицы - формующегоэлемента устройства обеспечивает, во-первых, формование жгутов без их разрушения в процессе формования, так как отсутствует

относительное движение формуемой массы из-за одинаковой скорости движения формующего валка и транспортерной ленты, и, во-вторых, обеспечивается регулируемое

сопротивление выходу массы из вибробункера.

Регулирование сопротивления в зоне формования обеспечивается .изменением длины «подвижной матрицы за счет регулирования зоны прижатия ленты к формующему валку. Расположение вибробункера непосредственно над; входом в подвижную матрицу обеспечивает затекание массы без сопротивления.

Формула изобретения

1.Устройство для формования жгутов из конфетных масс, включающее вибробункер, формующий валок с поочередно расположенными на ёТ0 повёрхности углублениями, выполненными по форме жгута, и ребрами, прижимной валок, расположенную

между валкайй Транспортерную ленту к

ножи для съема жгутов, отличающееся тем, что, с целью упрощения Конструкции, улучщения качества получаемых жгутов за счет устранения разрывов и перепонок между ними, транспортерная лейТа

укреплена так, что она охватывает формующий валок с образованием подвижной матрицы, при этом вибробункер расположен непосреДствённ6 над последней.

2.Устройство по п. 1, отличающеес я тем, что, с целью регулирования длины

подвижной матрицы, транспортерная лента укреплена с возможностью перемещения в вертикальной плоскости.

3.Устройство по п. 1, отличающеес я тем, что над подвижной матрицей укреплена гребенка для очистки ребер фор.муЮщего валка. ;

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 354841, кл. А 23 G 3/18, 1970.

2.Авторское свидетельство СССР № 461727, кл. А 23 G 3/12, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ КОНФЕТНЫХ МАСС | 1996 |

|

RU2098981C1 |

| Устройство для формования жгутовиз КОНфЕТНыХ MACC | 1979 |

|

SU805984A2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВЯЗКО- ПЛАСТИЧНЫХ МАССвпткх*./-.»!^ л*?«'»,л"'ЧТ;''-?5 ?ШЙ ;!?Ш^?;ПУГ1 | 1973 |

|

SU429793A1 |

| Устройство для формования жгутов из кофетной массы | 1973 |

|

SU461727A1 |

| Способ формования кондитерских масс и устройство для его осуществления | 1986 |

|

SU1402326A1 |

| Устройство для выпрессовывания жгутов из кондитерских масс | 1979 |

|

SU865257A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ПЛАСТА ТЕСТА И ФОРМОВАНИЯ ИЗ НЕГО ТЕСТОВЫХ ЗАГОТОВОК | 2008 |

|

RU2408190C2 |

| Устройство для формования халвичной массы в брикеты | 1985 |

|

SU1335244A2 |

| Способ формования масс | 1973 |

|

SU506379A1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

Авторы

Даты

1979-01-30—Публикация

1976-07-02—Подача