4

00

ел

00 4

Изобретение относится к области прокатного производства, в частности к горячей прокатке полосовой стали.

Цель изобретения - увеличение вы- I хода годного/за счет улучшения каче- I ства поверхности прокатьшаемьк полос I Боковые грани ребер бочки выпол- I иены с углом наклона к образукнцей I бочки валка tJL 60-70 , причем выс.о I та каждого последующего ребра, начиная от середины валка, меньше высоты предвдущего и определена по зависимости

h/ - Ь„(1

L

где h/ - высота каждого последующего х-го ребра, начиная от середины валка,

Ьд - высоте ребра в середине валка;

L - длина бочки валка, II - расстояние от середины бочки до соответствующего i-ro ребра,

Данная зависимость получена экспериментальным путем,

I :

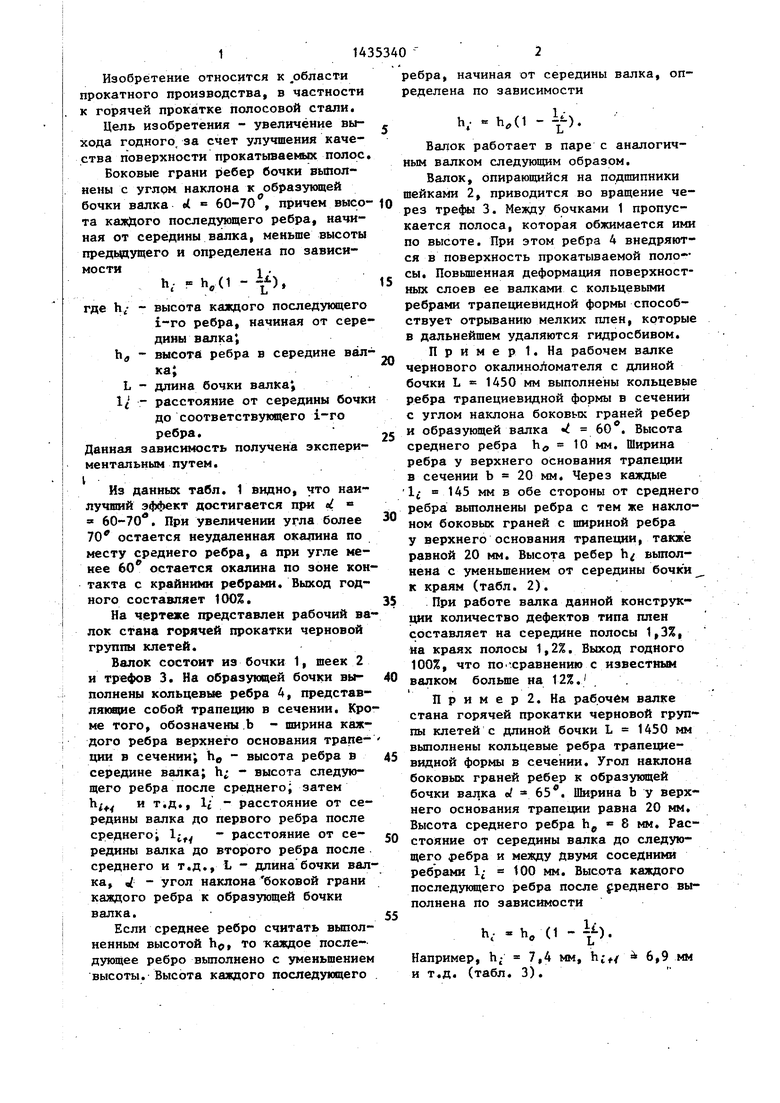

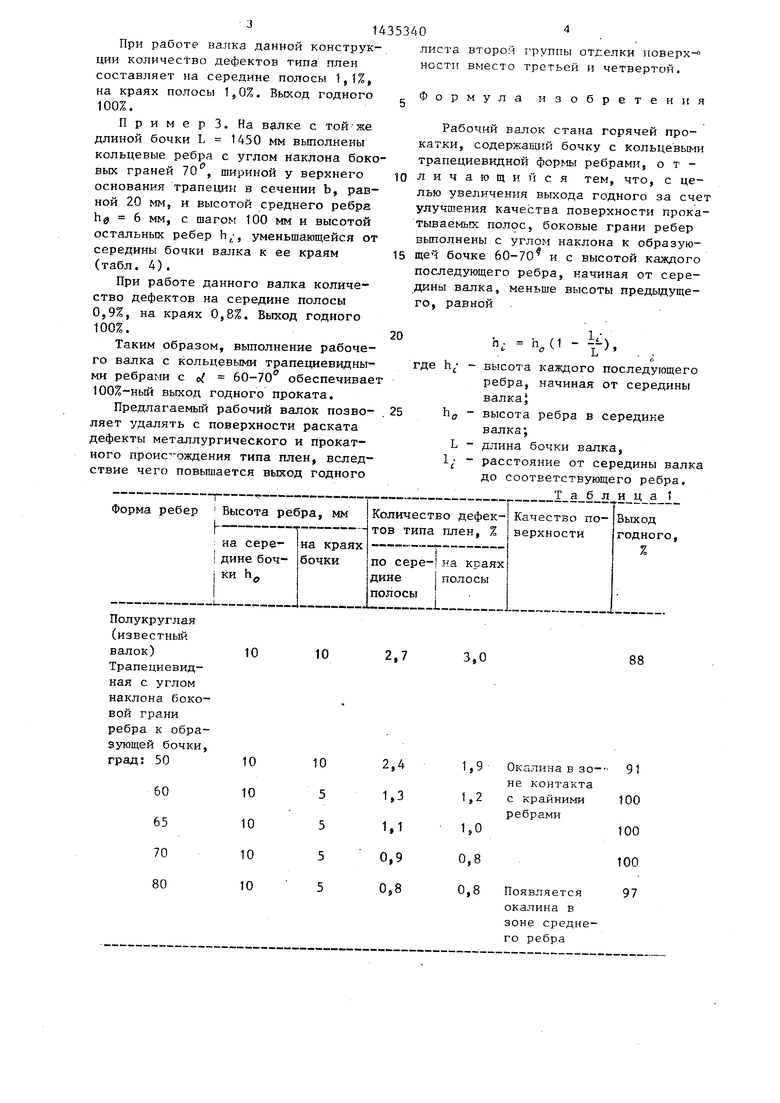

Из данных табл. 1 видно, что наилучший эффект достигается при « 60-70, При увеличении угла более 70 остается неудаленная окалина по месту среднего ребра, а при угле менее 60 остается окалина по зоне контакта с крайними ребрами. Выход годного составляет 100%,

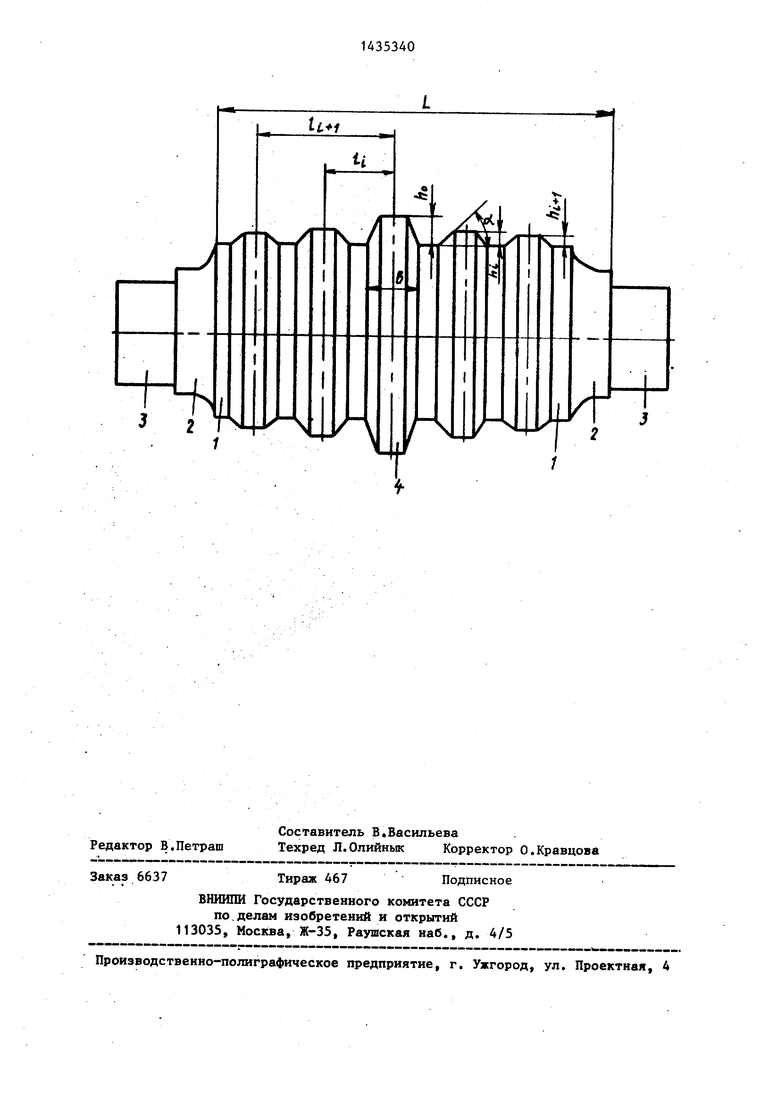

На чертеже представлен рабочий валок стана горячей прокатки черновой группы клетей.

Валок состоит из бочки 1, шеек 2 и трефов 3, На образующей бочки вы- полнены кольцевые ребра 4, представ- ляюар1е собой трапецию в сечении. Кроме того, обозначены .Ь - ширина каждого ребра верхнего основания трапе- щш в сечении; he - высота ребра в середине валка; h - высота следующего ребра после среднего; затем hf и т.д., 1/ - расстояние от середины валка до первого ребра после среднего; 1 - расстояние от се- редины валка до второго ребра после . среднего и т.д., L - длина бочки валка, - угол наклона боковой грани каждого ребра к образующей бочки валка,

Если среднее ребро считать выполненным высотой h, то тсаяадое последующее ребро выполнено с уменьшением высоты. Высота каждого последующего

5

0

5

0 5

0 5 Q

ребра, начиная от середины валка, определена по зависимости

h,- ЬЛ1 - -).

Валок работает в паре с аналогичным валком следующим образом.

Валок, опирающийся на подшипники шейками 2, приводится во вращение через трефы 3. Между бочками 1 пропускается полоса, которая обжимается ими по высоте. При этом ребра 4 внедряются в поверхность прокатываемой полосы, Повьш1енная деформация поверхностных слоев ее валками с кольцевь ми ребрами трапециевидной формы способствует отрыванию мелких плен, которые в дальнейшем удаляются гидросбивом.

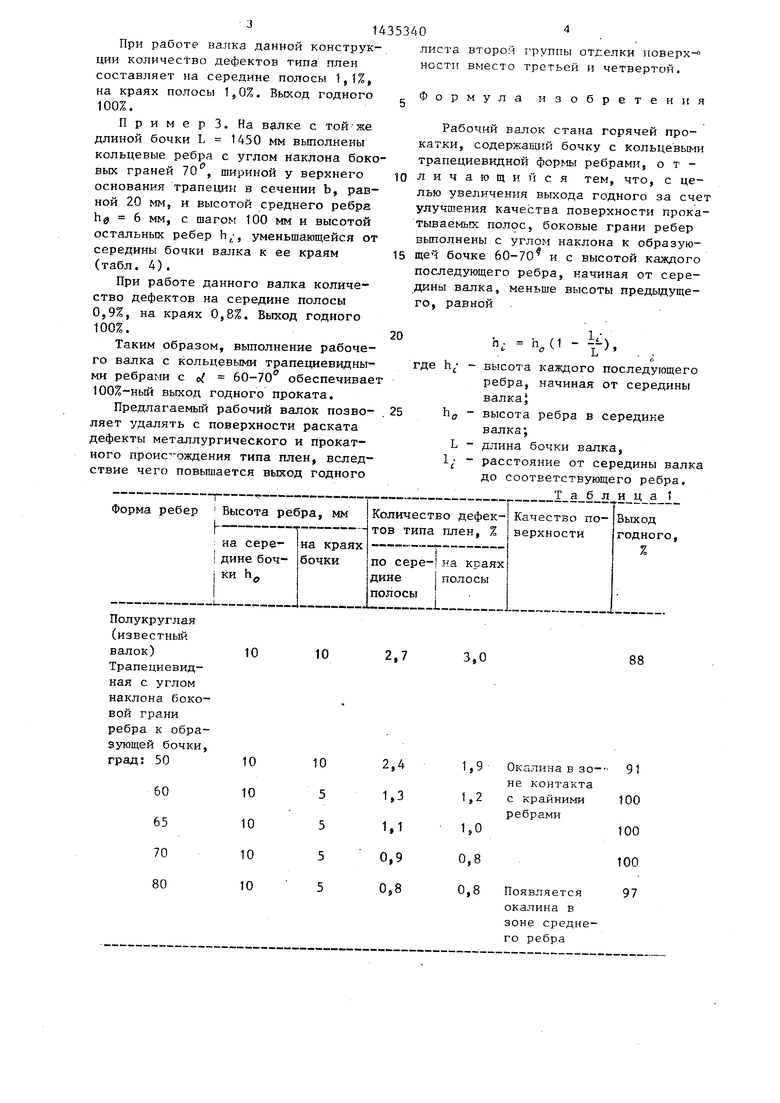

Пример 1, На рабочем валке чернового окалиноЛомателя с длиной бочки L 1450 мм выполнены кольцевые ребра трапециевидной формы в сечении с углом наклона боковых граней ребер и образующей валка i 60, Высота среднего ребра h 10 мм. Ширина ребра у верхнего основания трапеции в сечении b 20 мм. Через каждые 1 145 мм в обе стороны от среднего ребра вьтолнены ребра с тем же наклоном боковых граней с шириной ребра у верхнего основания трапеции, также равной 20 мм. Высота ребер h вьтол- нена с уменьшением от середины бочки к краям (табл, 2),

При работе валка данной конструкции количество дефектов типа плен составляет на середине полосы 1,3%, На краях полосы 1,2%. Выход годного 100%, что по -сравнению с известньм валком больше на 12%.

Пример 2. На рабочим валке стана горячей прокатки черновой группы клетей с длиной бочки L 1450 мм выполнены кольцевые ребра трапециевидной формы в сечении. Угол наклона боковых граней ребер к образукяцей бочки валка с/ « 65, Ширина b у верхнего основания трапеции равна 20 мм. Высота среднего ребра Ь « 8 мм. Расстояние от середины валка до следующего ребра и между Двумя соседними ребрами 1 100 мм. Высота каждого последуняцего ребра после рреднего выполнена по зависимости

h. - h (1 - -).

Например, h; 7,4 мм, Ь; 6,9 мм и т,д, (табл. 3).

При работе валка данной конструкции количество дефектов типа плен составляет на середине полосы 1,1%, на краях полосы 1,0%, Вьсход годного 100%.

Пример 3. На с той-же длиной бочки L 1450 мм вьшолнены кольцевые ребра с углом наклона боковых граней 70, шириной у верхнего основания трапеции в сечении Ь, равной 20 мм, и высотой среднего ребра Ь0 6 мм, с шагом 100 мм и высотой остальных ребер h,;, уменьшающейся от середины бочки валка к ее краям (табл. 4).

При работе данного валка количество дефектов на середине полосы 0,9%, на краях 0,8%. Выход годного 100%.

Таким образом, выполнение рабочего валка с кольцевыми трапециевидными ребрами с o 60-70 обеспечивае 100%-ньй выход годного проката.

Предлагаемый рабочий валок позволяет удалять с поверхности раската дефекты металлургического и прокатного проис -ождения типа плен, вследствие чего повьшзается выход годного

листа втором группы отделки поверх- ности вместо третьей и четвертой.

Формула изобретения

Рабочий валок стана горячей прокатки, содержащий бочку с кольцевыми трапециевидной формы ребрами, о т л и ч а ю щ и и с я тем, что, с целью увеличения выхода годного за счет улучшения качества поверхности прокатываемых полос, боковые грани ребер выполнены с углом наклона к образующеч бочке 60-70 и с высотой каждого последующего ребра, начиная от середины валка, меньше высоты предьщущего, равной

20

П.

h

(1 - ),

где hj - высота каждого последующего ребра, начиная от середины валка5 Ъд - высота ребра в середине

валка;

L - длина бочки валка, - расстояние от середины валка до соответствующего ребра. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232062C1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Прокатный валок | 1980 |

|

SU889164A1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2277021C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ПОЛОС НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2311238C2 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2403998C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПРОКАТНЫХ ВАЛКОВ ШИРОКОПОЛОСОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2254180C1 |

| Комплект рабочих валков | 1986 |

|

SU1349815A1 |

Изобретение относится к области металлургии, в частности к производству листовой стали на непрерывных станах горячей прокатки. Цель изобретения - увеличение выхода годного за счет улучшения качества поверхности прокатываемых полос. Рабочий валок для клетей черновой группы стана горячей прокатки состоит из бочки, переходящей в шейки, которыми он опирается ка подшипники, и трефы, через которые он приводится во вращение. Ка бочке валка выполнены кольцевые ребра трапециевидной формы с углом наклона боковой грани каждого ребра к образующей бочки 60-70 , причем высота каждого последующего ребра, начиная от середины бочки, меньше пре- дьщущего и определена по зависимости. Такой валок позволяет повысить группу отделки листа. 1 ил., 4 табл. б (/

10

10

10

10

10

10

10

10 5 5

2,7

3,0

88

1,9 Окалина в 30-- 91

не контакта 1,2 с крайними 100

ребрами 1,0100

0,8 0,8

Появляется окалина в зоне среднего ребра

100

97

145 290 435 9 8 7

ТаблицаЗ

Показатели порядковый номер ребра (от середины валка) i i+1 i+2 t+3 i i+4 I i+5 i i+6

iL-.IXJLi-.

100 200 300 400 500 600 700 . 7,4 6,9 6,3 5,8 5,2 4,6 4,1

Расстояние от среднего ребра

1- / I Г4М

100 200 300 400 500 600 700

Высота ребра , мм

5,6 5,2 4,7 4,3 3,9 3,5 3,1

580 6

725 5

Редактор В.Петраш

Составитель В«Васильева

Техред Л.Олийнык Корректор О.Кравцова

Заказ 6637

Тираж 467

ВНИШШ Государственного комитета СССР

по.делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Прокатный валок | 1983 |

|

SU1154015A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Вертикальный валок универсальной клети | 1983 |

|

SU1163925A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1988-11-07—Публикация

1987-03-25—Подача