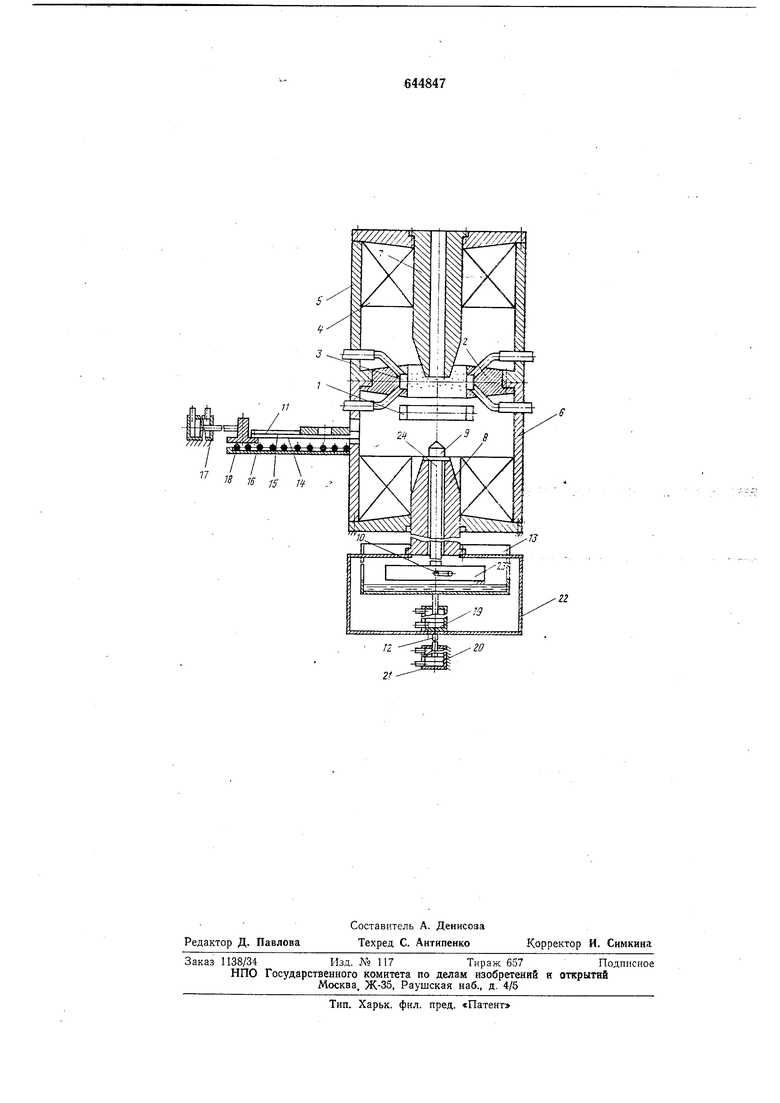

Корпус гидроцилиндра 20 жестко соединен с фундаментом 21, а его шток связан с рамой 22 и гидроцилиндром 19. Рама 22 в свою очередь соединена с сердечником 8, а шток гидроцилиндра /Я - с баком 13 для слива закалочной жидкости. Механизм вращения представляет собой закрепленную в баке водяную турбину 23 с валом 24 из немагнитного материала, на котором закреплена оправка.

Устройство работает следз ющим образом.

После установки детали на раздвижные, соединенные пружиной 15 планки 14 загрузочного механизма включается гидроцилйндр 17, и начинается цикл термомагнитной обработки. Движение штока гидроцилиндра 17 приводит к перемещению детали с позиции загрузки на подготовительную позицию, в зазор между сердечниками 7 и

8электромагнита. По окончании движения штока гидроцилиндра 17, в результате которого деталь оказывается расположенной на одной оси с вращающимся валом 24 водяной турбины 23, включается гидроцидиндр 19, перемещающий вал 24 с оправкой

9в направлении позиции нагрева к индуктору. В результате этого деталь оказывается размещенной на посадочной поверхности оправки. После достижения деталью позиции нагрева .включается питание индуктора и осуществляется нагрев периферийной части обрабатываемой детали до температуры закалки.

По достижении деталью температуры эакалки автоматически (реле времени) отключается нагрев, прекращается вращение детали, включается гидроцилиндр 20, перемещающий раму 22 и сердечник 8 в направлении позиции охлаждения к спрейеру.

В процессе сердечник своей конической

поверхностью раздвигает планки 14 и, достигнув оправки, перемещает последнюю вместе с установленной на ней деталью и другими соединенными с ней элементами с позиции нагрева на позицию охлаждения. На позиции охлаждения включается магнитное поле, а затем спрейерное охлаждение. Слив закалочной жидкости осуществляется через отверстия (на чертеже не

показаны) в нижней части магнитопровода. По окончании одного цикла термомагнитной обработки производится выключение спрейера, питание электромагнита, возвращение с помощью гидроцилиндров 19 и

20 обработанной детали на подготовительную позицию, а с помощью гидроцилиндра 17 - в исходное положение.

Формула изобретения

Устройство для термомагнитной обработки деталей, содержащее индуктор, электромагнит, полюсный наконечник кольцевой формы, на внутренней поверхности которого размещен спрейер, сердечники, отличающееся тем, что, с целью устранения коробления периферийной части кольцевой детали во время охлаждения в магнитном поле, электромагнит выполнен разъемным с П-образной формой его магнитопроводов, образующих при смыкании камеру, в месте разъема которой симметрично обмоткам электромагнита размещен полюсный наконечник, при этом один из сердечников закреплен в нижней части электромагнита, а другой - в верхней.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 456837, кл. С 21 D 1/04, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки лезвийного деревообрабатывающего инструмента | 1990 |

|

SU1786139A1 |

| Устройство для закалки деталей | 1974 |

|

SU560917A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Полуавтомат для индукционной закалки плоских деталей | 1984 |

|

SU1178775A1 |

| ПОЛУАВТОМАТ ДЛЯ ИНДУКЦИОННОЙ ЗАКАЛКИ ОБОДОВ ЗУБЧАТЫХ | 2001 |

|

RU2207385C2 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для термомагнитной обработки постоянных магнитов | 1981 |

|

SU985072A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

Авторы

Даты

1979-01-30—Публикация

1976-04-05—Подача