Изобретение относится к металлургии, в частности к термической обработке металлов с применением токов высокой частоты, и может быть использовано в машиностроении для закалки ободов зубчатых.

Известен полуавтомат для индукционной закалки плоских деталей, содержащий основание, закалочное средство, индуктор и подъемный стол с оправкой, гидроцилиндром, электродвигателем и редуктором (SU 1178775, С 21 D 1/42, 1984).

Недостатком данного полуавтомата является то, что его устройство не позволяет автоматически поддерживать одинаковый зазор по окружности между деталью и индуктором при тепловом расширении детали и фиксированном перемещении ее в закалочный бак, что приводит к неравномерности нагрева закалки детали.

Техническая задача заключается в расширении технологических возможностей полуавтомата и качества термообработки деталей за счет автоматического поддерживания одинакового зазора по окружности между деталью и индуктором при тепловом расширении детали и фиксированном перемещении ее в закалочный бак и, как следствие этого решения, - равномерность нагрева и охлаждения деталей.

Технический результат достигается тем, что в известном полуавтомате для индукционной закалки ободов зубчатых, содержащем основание, закалочный бак, индуктор и подъемный стол с оправкой, гидроцилиндром, электродвигателем и редуктором, подъемный стол имеет полый вал, оправка закреплена наверху полого вала и снабжена тремя лепестками, имеющими возможность радиального перемещения в направляющих и поджатыми пружинами к конусу штанги, соединенной с силовым цилиндром для синхронного раздвижения или схождения лепестков, при этом оправка соединена с гидроцилиндром для опускания ее с ободом в закалочный бак, причем закалочный бак выполнен кольцевым.

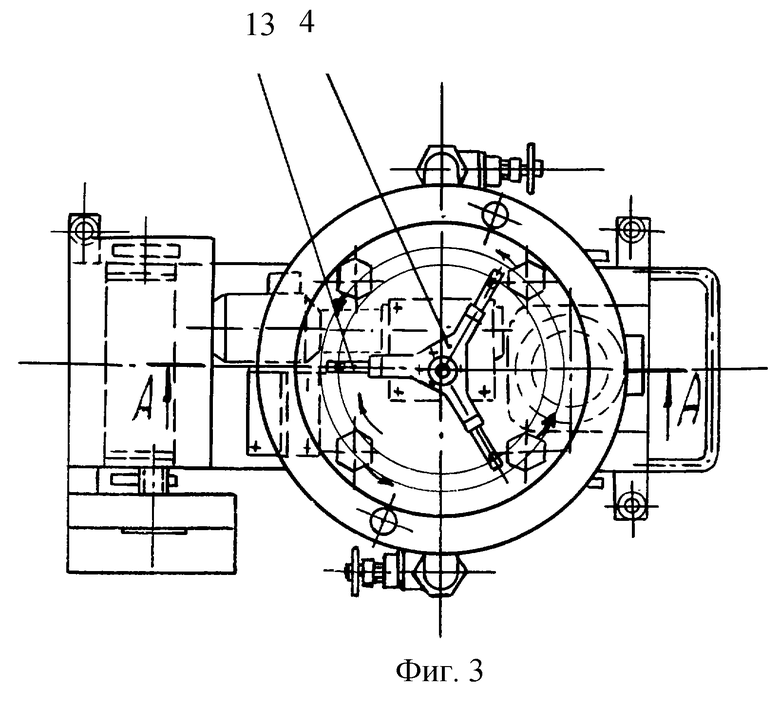

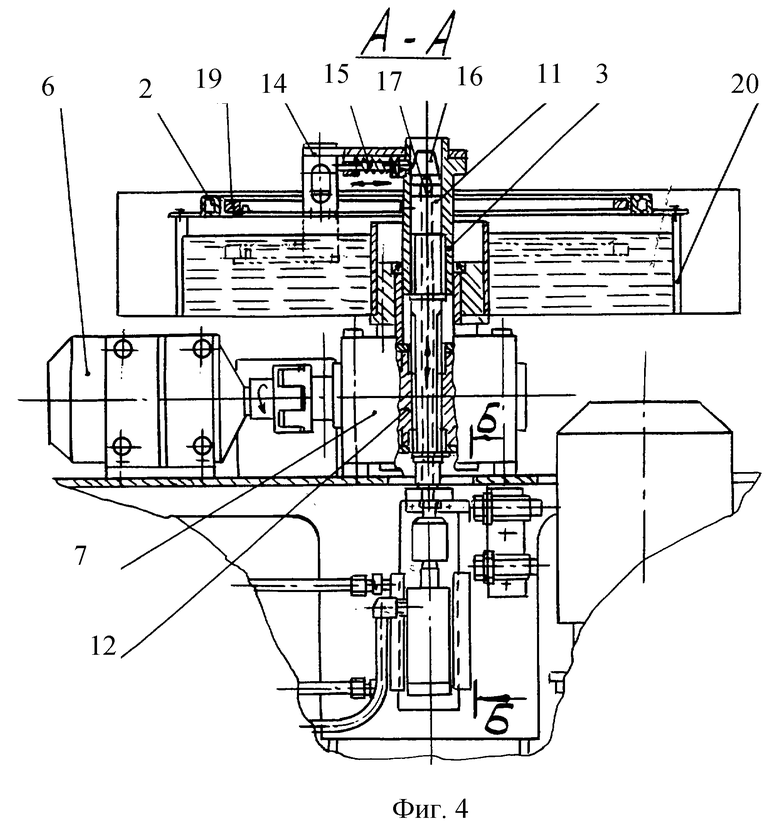

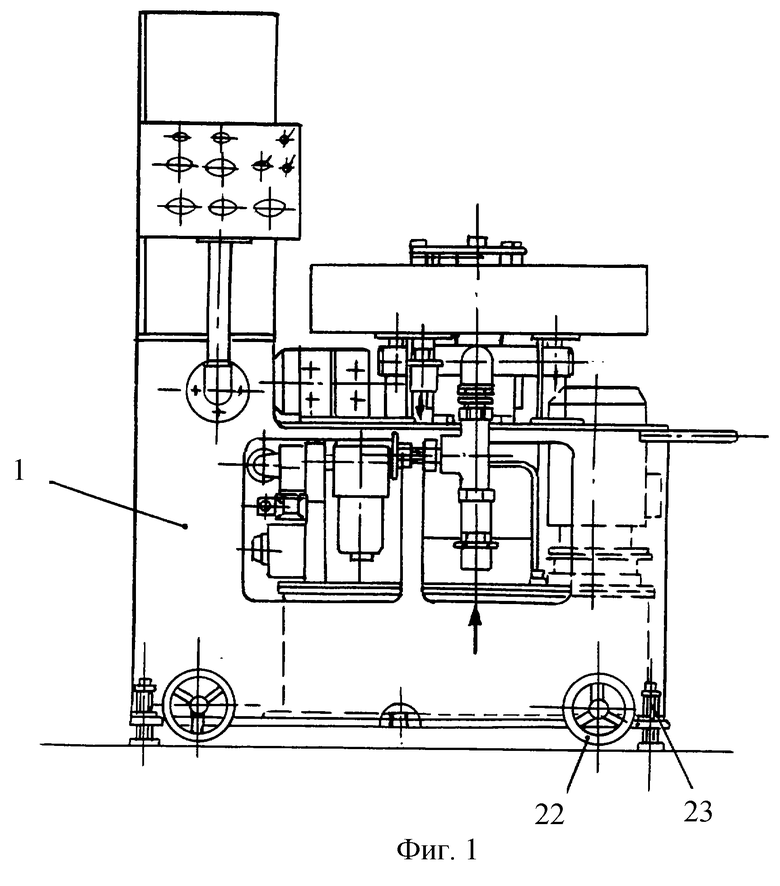

Изобретение иллюстрируется чертежами, где на фиг.1 изображен общий вид; на фиг.2 - то же, вид сбоку; на фиг.3 - то же, вид сверху; на фиг.4 - разрез А-А фиг.3; на фиг.5 - разрез Б-Б (фиг.4).

Полуавтомат содержит основание 1, индуктор 2, подъемный стол 3 с оправкой 4, гидроцилиндром 5, электродвигателем 6 и редуктором 7, гидростанцию 8, электрошкаф 9, пульт управления 10. Подъемный стол 3 имеет полый вал 11, находящийся в шлицевом соединении с червячным колесом 12 редуктора 7. Оправка 4 закреплена наверху полого вала 11 и снабжена тремя лепестками 13, имеющими возможность радиального перемещения в направляющих и поджатыми пружинами 15 к конусу 16 штанги 17, соединенной с силовым цилиндром 18. Оправка 4 соединена с гидроцилиндром 5 для опускания ее с деталью 19 в закалочный кольцевой бак 20. Силовой цилиндр 18 имеет пружину 21, которая снизу поджимает штангу 17, за счет чего лепестки 13 оправки 4 синхронно раздвигаются, что автоматически поддерживает одинаковый зазор по окружности между деталью 19 и индуктором 2 при тепловом расширении детали. Полуавтомат мобильный, может передвигаться на колесах 22, а затем устанавливаться на регулируемых опорных болтах 23.

Полуавтомат работает следующим образом.

В исходном положении оправка 4 находится вверху (шток гидроцилиндра 5 выдвинут), лепестки 13 на ней сдвинуты пружинами 15 к центру (пружина 21 силового цилиндра 18 сжата, шток цилиндра 18 втянут). Оператор устанавливает деталь 19 (обод зубчатый из стали 45) на оправку 4 и включает кнопку "Пуск цикла" на пульте управления 10. Давление в штоковой полости силового цилиндра 18 убирается, пружина 21 разжимается, поднимая штангу 17. Конус 16 штанги 17 синхронно раздвигает лепестки 13 оправки 4 и зажимает деталь 19. Включается электродвигатель 6 и индуктор 2. Деталь 19, вращаясь, нагревается. При тепловом расширении детали 19 лепестки 13 синхронно раздвигаются за счет подпружиненной штанги 17. Автоматически поддерживается одинаковый зазор по окружности между деталью и индуктором. После нагрева детали до нужной температуры индуктор отключается, а оправка 4 с деталью 19 опускается в закалочное средство 20. Затем деталь поднимается из закалочного средства, вращение прекращается, лепестки 13 сходятся (шток силового цилиндра 18 втягивается, штанга 17 опускается, пружина 21 сжимается). Закаленная деталь убирается, на ее место устанавливается следующая. Цикл повторяется.

Данное техническое решение позволяет повысить качество термообработки деталей за счет равномерного нагрева и охлаждения и расширить технологические возможности полуавтомата для индукционной закалки различных кольцевых деталей, в частности ободов зубчатых из стали 45, устанавливаемых на маховики дизельных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ФРЕЗЕРОВКИ СЕКРЕТОВ КЛЮЧЕЙ ДИСКОВОГО ЗАМКА | 2001 |

|

RU2207225C2 |

| АВТОМАТ ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТВЧ ГОЛОВОК БОЛТОВ | 2003 |

|

RU2251578C2 |

| Полуавтомат для индукционной закалки плоских деталей | 1984 |

|

SU1178775A1 |

| АВТОМАТ ДЛЯ ГОРЯЧЕЙ ВЫСАДКИ ГОЛОВОК ТРАКОВЫХ ПАЛЬЦЕВ | 2001 |

|

RU2213639C2 |

| Автомат для закалки | 1991 |

|

SU1792434A3 |

| УСТАНОВКА ЗАКАЛКИ БЕГОВОЙ ДОРОЖКИ ЗВЕНЬЕВ ГУСЕНИЦ ТРАКТОРОВ | 2001 |

|

RU2224800C2 |

| ПОЛУАВТОМАТ ДЛЯ ИНДУКЦИОННОГО ОТЖИГА ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2049122C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1999 |

|

RU2155236C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU285944A1 |

Изобретение относится к области металлургии, в частности к термической обработке металлов с применением токов высокой частоты, и может быть использовано в машиностроении для закалки ободов зубчатых. Задачей изобретения является расширение технологических возможностей полуавтомата и качества термической обработки деталей. Данное изобретение включает полуавтомат для индукционной закалки ободов зубчатых, содержащий индуктор, основание, подъемный стол с оправкой, гидроцилиндром, электродвигателем и редуктором, закалочный бак, где подъемный стол имеет полый вал, оправка закреплена наверху полого вала и снабжена тремя лепестками, имеющими возможность радиального перемещения в направляющих и поджатыми пружинами к конусу штанги, соединенной с силовым цилиндром для синхронного раздвижения или схождения лепестков, при этом оправка соединена с гидроцилиндром для опускания ее с ободом в закалочный кольцевой бак. Техническим результатом изобретения является повышение качества термообработки за счет обеспечения равномерности нагрева и охлаждения детали. 1 з.п. ф-лы, 5 ил.

| Полуавтомат для индукционной закалки плоских деталей | 1984 |

|

SU1178775A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

| Устройство для термообработки крупногабаритных полых деталей вращения | 1985 |

|

SU1373734A1 |

| УСТРОЙСТВО ДЛЯ ЗАТЯГИВАНИЯ ИЗДЕЛИЙ В КАНАЛЫ | 1988 |

|

RU2043685C1 |

Авторы

Даты

2003-06-27—Публикация

2001-06-25—Подача