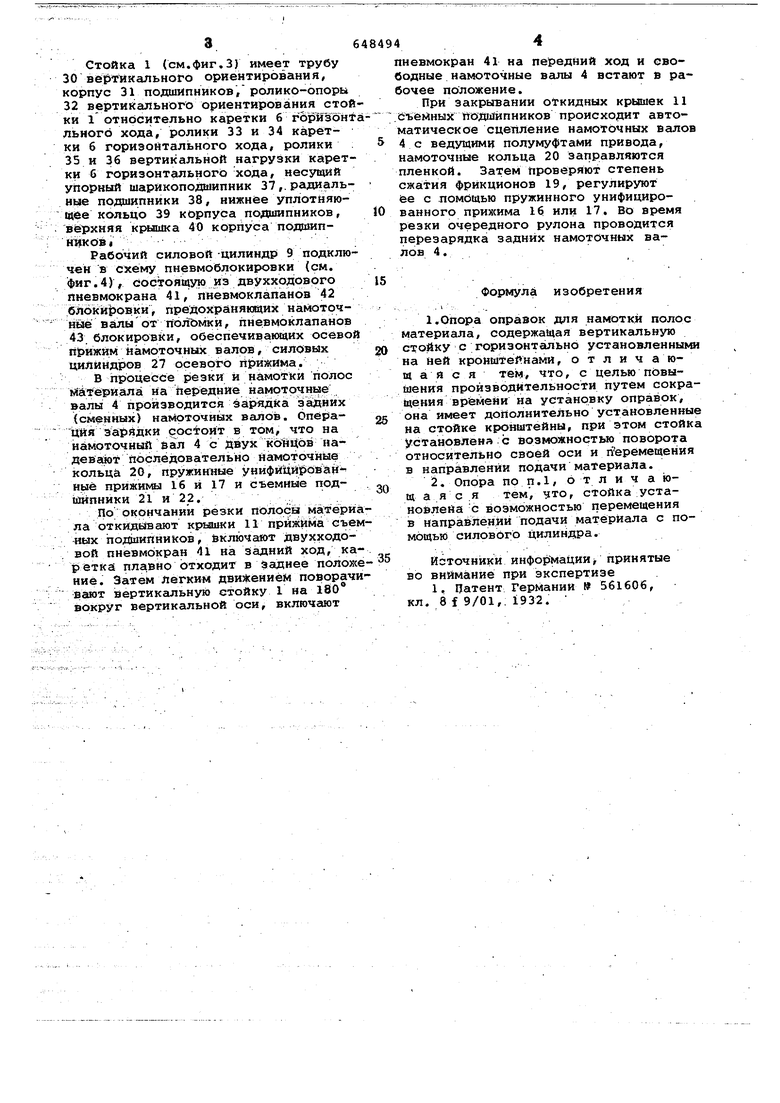

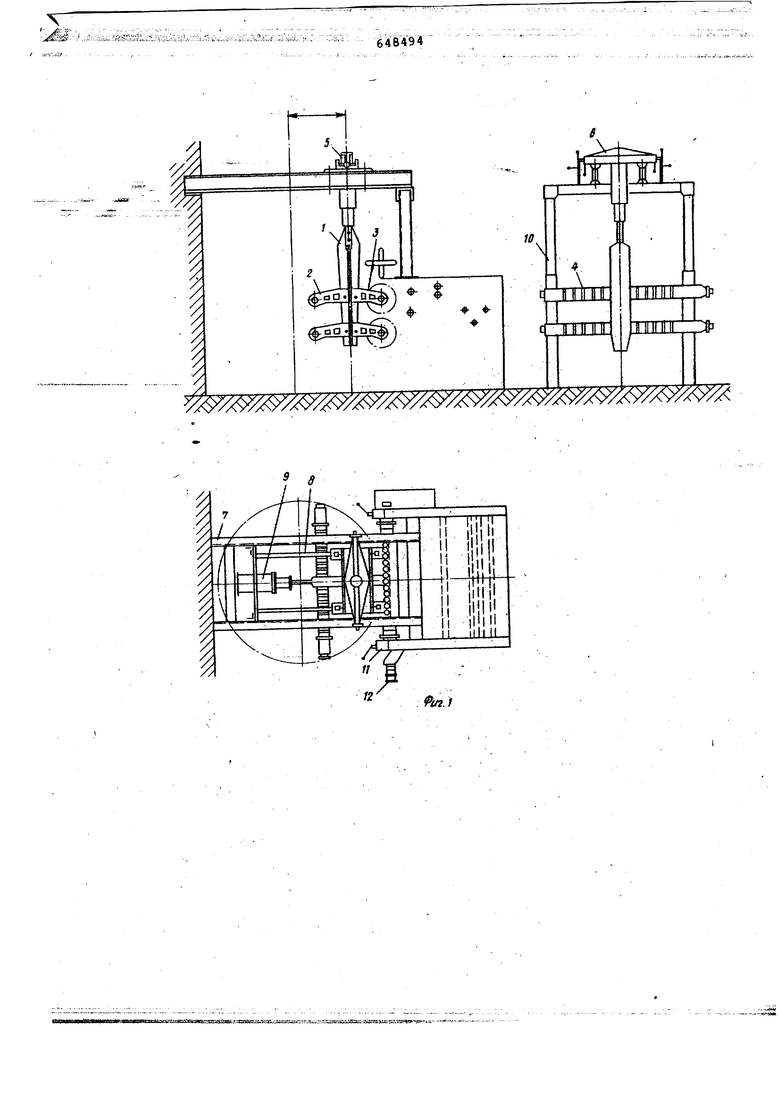

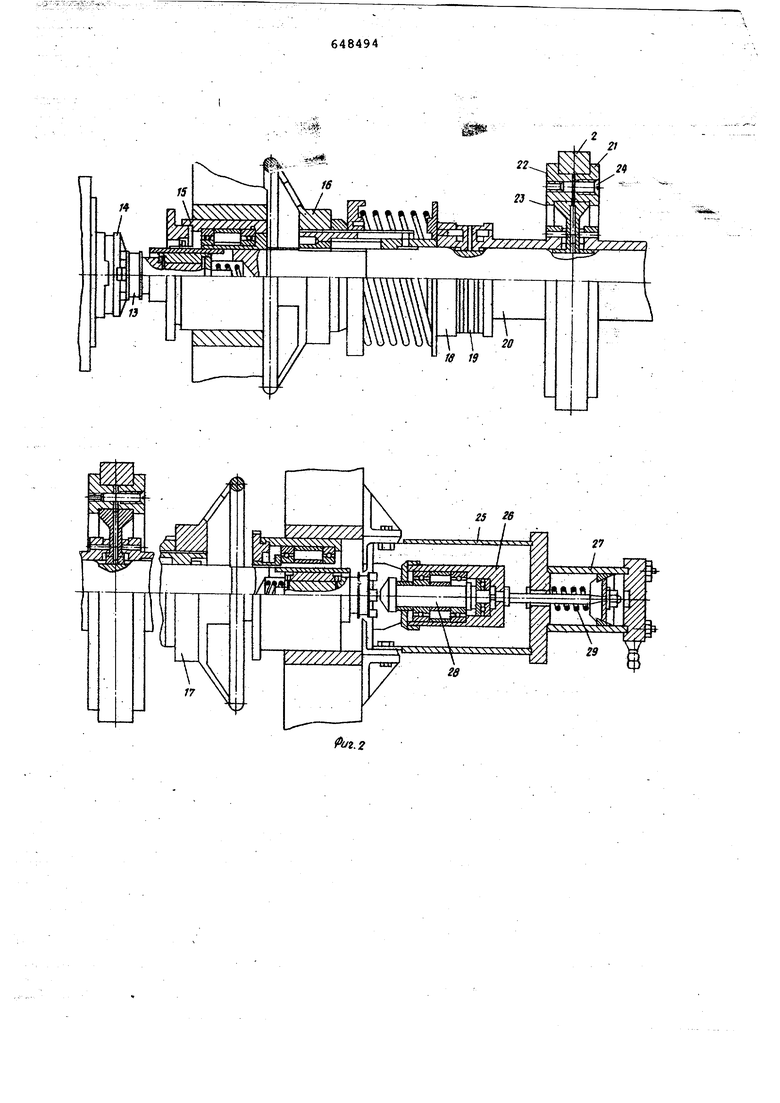

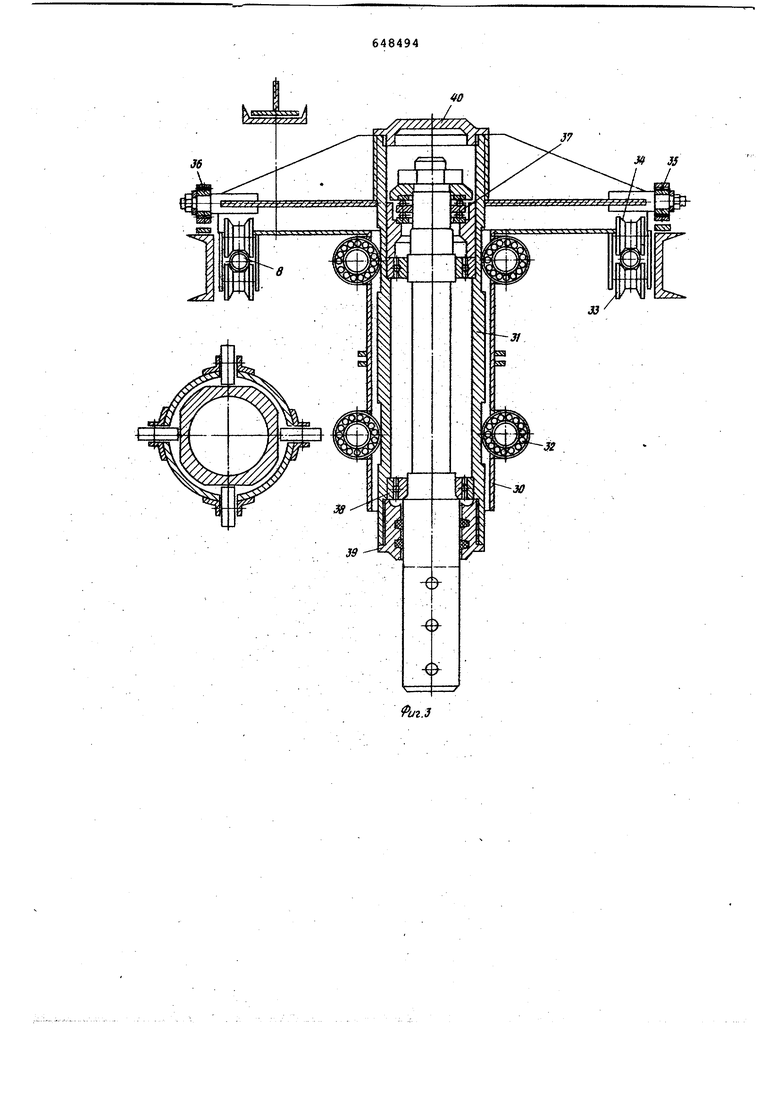

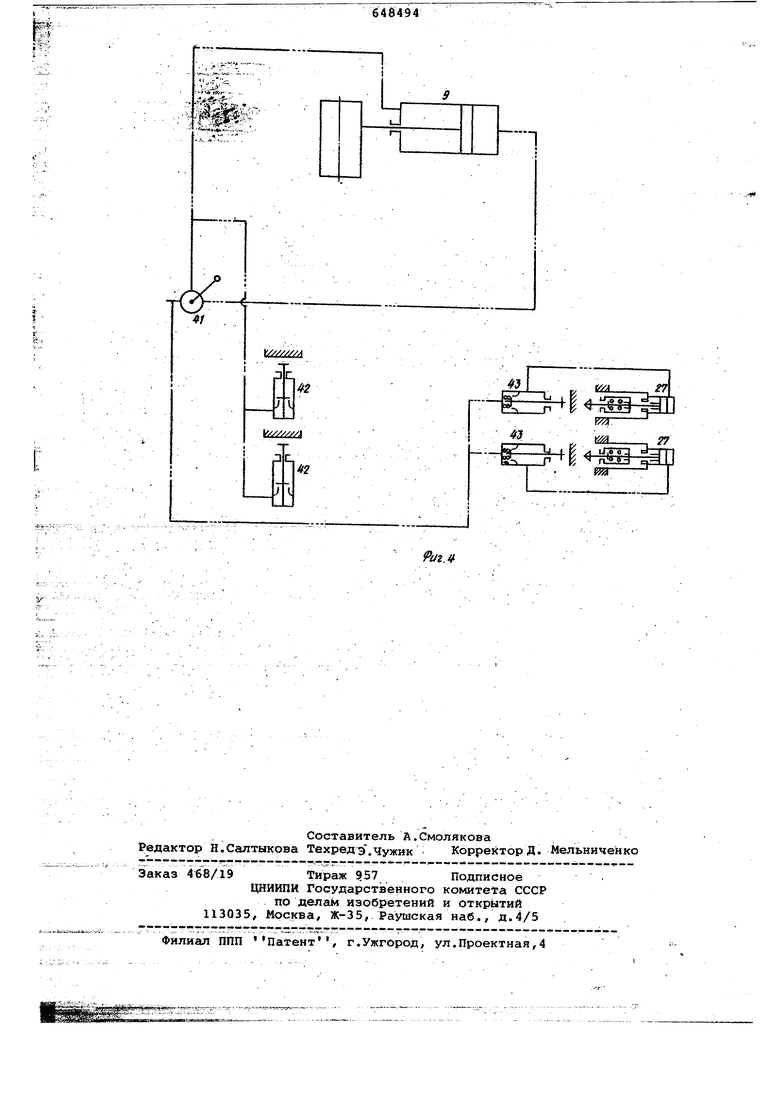

Стойка 1 (см,фиг.3) имеет трубу 30 ве|5Т1икального ориентирования, корпус 31 подшипников, ролико-опоры 32 вертикального ориентирования сто ки 1 относительно каретки б гбризон льного хода, ролики 33 и 34 каретки б горизонтального хода, ролики 35 и 36 вертикальной нагрузки карет ки G горизонтального хода, несущий упорный шарикоподшипник 37,.радиальньле подшипники 38, нижнее уплотняющее кольцо 39 корпуса подшипников, верхняя крышка 40 корпуса подшипHifiKOBi ..; . - Рабочий силовой -цилиндр 9 подклю чен в схему пневмоблокировки (см. фиг.4), состоящую из двухходового пневмокрана 41, пневмоклапанов 42 бЛбкй1р)овки, предохраняющих наМоточныё валы от поЛЬмкй, пневмоклаланов 43 блокировки, обеспечивающих осево прижим йамоточных валов, силовых 27 осевого п рижима. В процессе резки и намотки полос матёриала на Передние намоточные валы 4 производится Зарядка задних (сменных) намоточных валов. ОпераЦйя эа1рядки состоит в том, что на намоточный вал 4 с двух кбОДов надеваю последовательно намоточные кольца 20, пружинные унифйЦйровай ныё пpйжиNЫ 16 и 17 и съемные подшипники 21 и 22. По окончании резки полосы матери ла откидывают крышки 11 прижима съе ных подшипников, Ьключают Двухходовой пневмокран 41 на задний ход, ка ретка плг1вно отходит в Эаднее полож ниё. Затем легким движением поворач вают вертикальную стойку 1 на 180° вокруг вертикальной оси, включают невмокран 41 на передний ход и своодные намоточные валы 4 встают в рабочее положение. При закрывании откидных крышек 11 ЬЪ еМных Подшипников происходит автоматическое сцетпление намоточных валов 4с ведущими полумуфтами привода, намоточные кольца 20 заправляются пленкой. Затем проверяют степень сжатия фрикционов 19, регулируют fee с помощью пружинного унифицированного прижима 16 или 17. Во время резки очередного рулона проводится перезарядка задних намоточных валов 4. Формула изобретения 1.опора оправок для намотки полос материала, содержащая вертикальную стойку с горизонтально установленными на ней кронштейнами, о т л и ч а ющ а я с я тем, что, с целью повышения производительности путем сокращения врёл1ейи на установку оправок, она имеет дополнительно установленные на стойке кронштейны, при этом стойка Установлена с возможностью поворота относительно своей оси и пербмещения в направлении подачи материала. 2, Опора по п.1, 6 т л и ч а ющ а я с я тем, ITO, стойка :установлена с возможностью перемещения в направлений подачи материала с помощью силового цилиндра. Источники информации/ принятые во внимание при экспертизе 1. Патент Германии № 561606, кл. 8 f 9/01,: 1932.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| Устройство для резки рулонных материалов | 1984 |

|

SU1541328A1 |

| Устройство для резки рулонного материала | 2017 |

|

RU2653749C1 |

| Агрегат для резки рулонного материала | 1987 |

|

SU1466116A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| Станок для намотки ленточного материала | 1986 |

|

SU1317500A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Станок для насекания напильников и механизм ориентирования обрабатываемой поверхности заготовки относительно инструмента | 1981 |

|

SU1021064A1 |

| Намоточное устройство | 1981 |

|

SU1034810A2 |

Kaft-ii iSai; K-ftt-.xiiC:rr:;i:

«Ki:sa -2iire iu 5s.,5 ------- - -----Ч

I IiP I il -iHW

i iiiil

H ll I I

II It III

in.l

355S55IX/

r М 35

Авторы

Даты

1979-02-25—Публикация

1977-02-01—Подача