Изобретение относится к области обработки металлов давлением, а именно к изготовлению изделий методом г дропрессования.

Известно устройство для горячего гидропрессования, содержащее соосно размещенные переднюю поперечину с расположенной на ней в матрицедержателе матрицей, резервуар с рабочей жидкостью, контейнер, установленный в резервуаре с возможностью осевого перемещения от привода, а также заходящий в контейнер пуансон и заднюю поперечину lij.

Недостатком известного устройства является больщой расход энергии на нагрев и поддержание рабочей жидкости при рабочей температуре. Это обусловлено большим объемом жидкости, находящейся в устройстве при рабочей температуре, а также тем, что привод перемещения контейнера связан с передней поперечиной устройства через резервуар с рабочей л идкостью.

Целью изобретения является уменьщение расхода энергии на нагрев и поддержание рабочей жидкости при заданной температуре.

Для этого контейнер установлен внутри резервуара с рабочей жидкостью с образованием при взаимодействии с ним кинематической одноподвижной поступательной

пары, а в корпусе резервуара выполнено окно для загрузки заготовки, нижняя кромка которого расположена ниже полости чонтейнера, при этом привод перемещения контейнера смонтнрован на задней поперечине пресса. Матрицедержатель в устройстве может быть установлен в резервуаре с рабочей жидкостью с образованием с ней при взаимодействии однонодвижной поступательной кинематической пары.

Матрицедержатель может также быть смоятировап в передней ноперечине с образованием с лей при взаимодействии одноподвижиой кинематической пары.

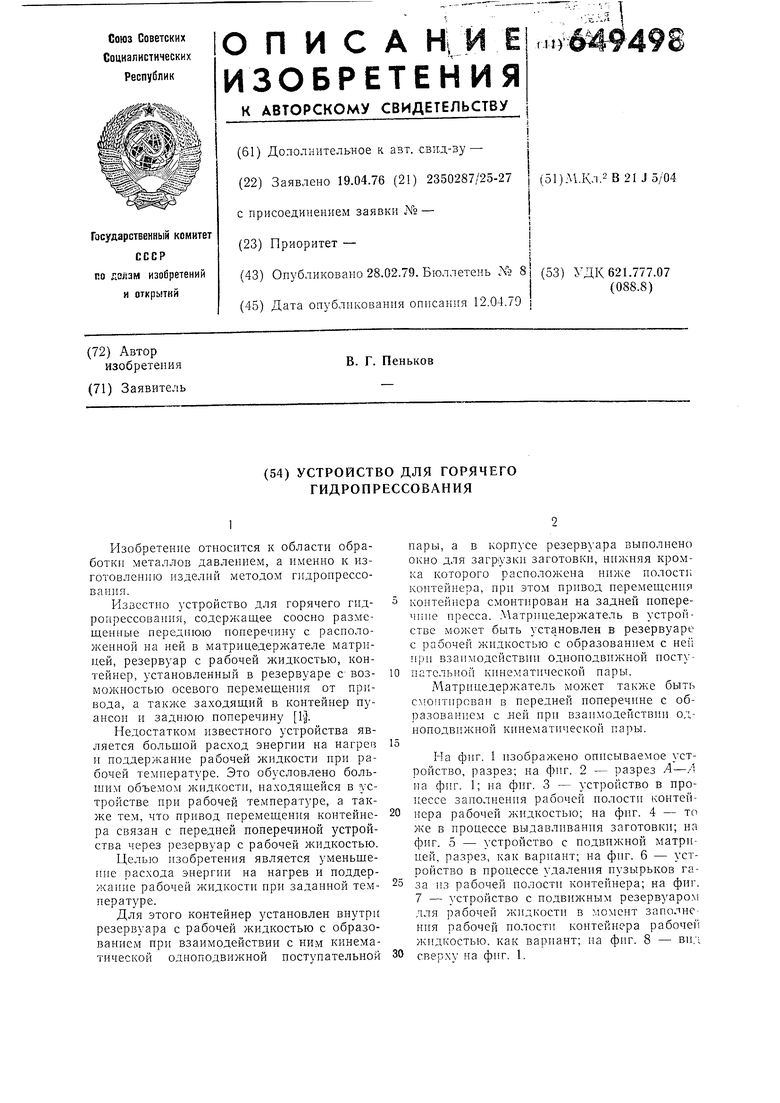

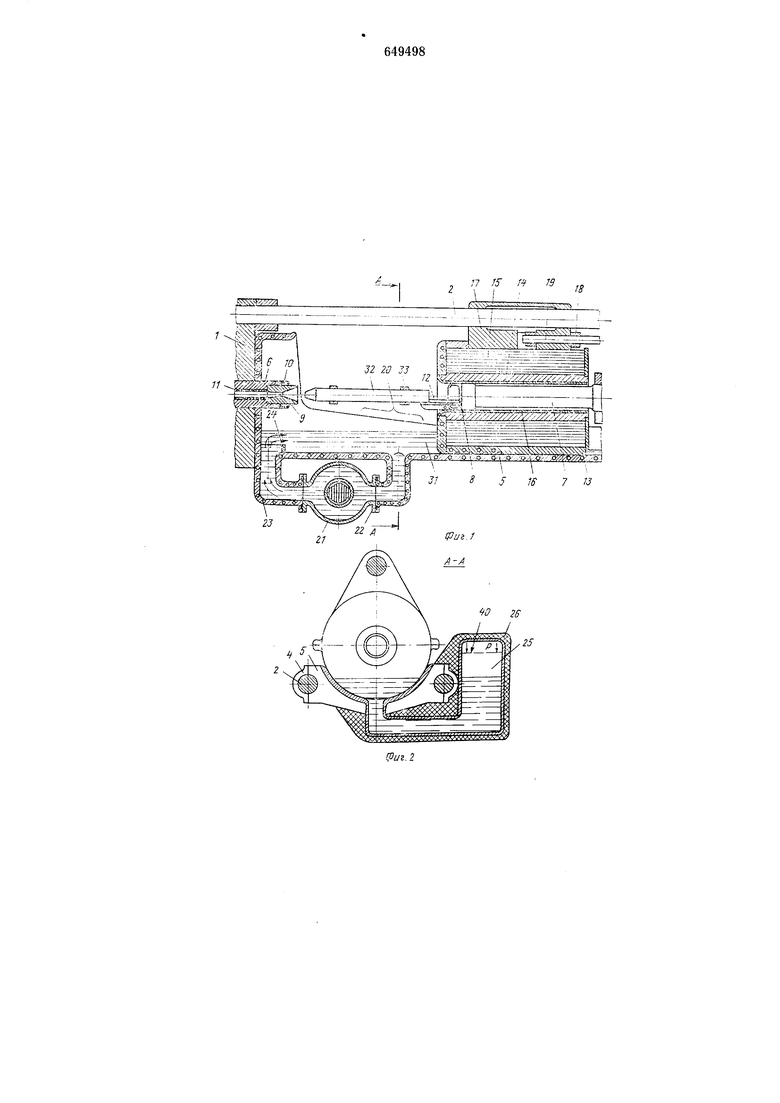

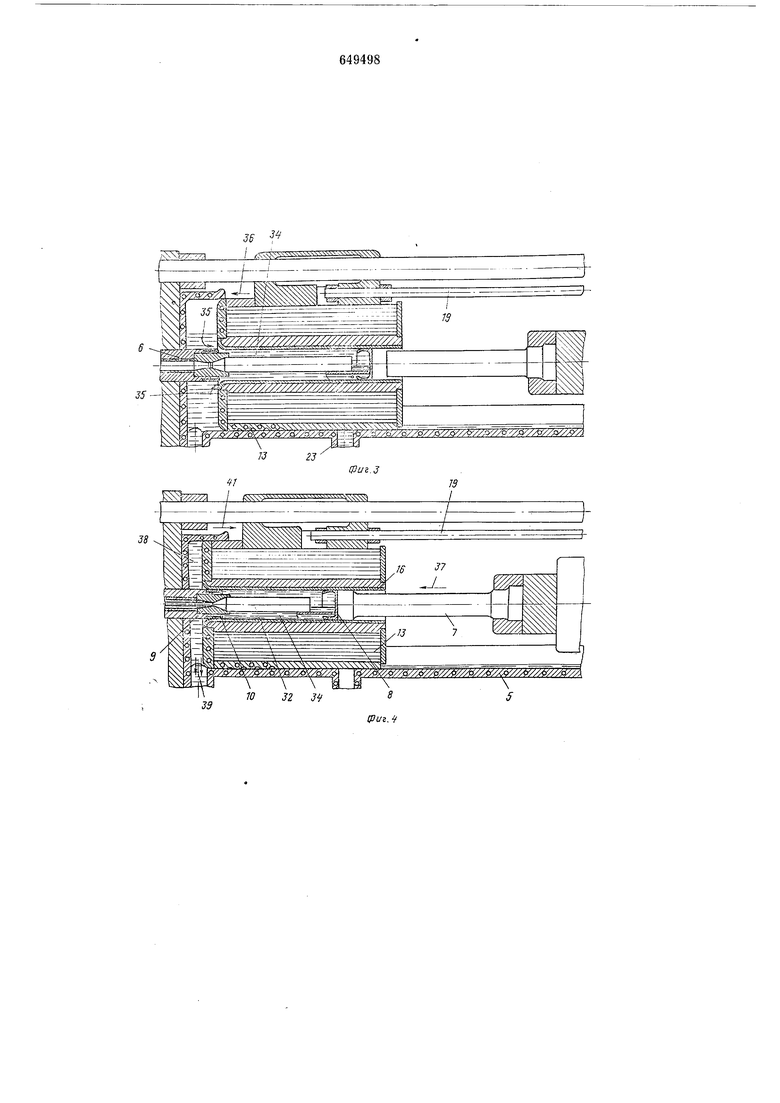

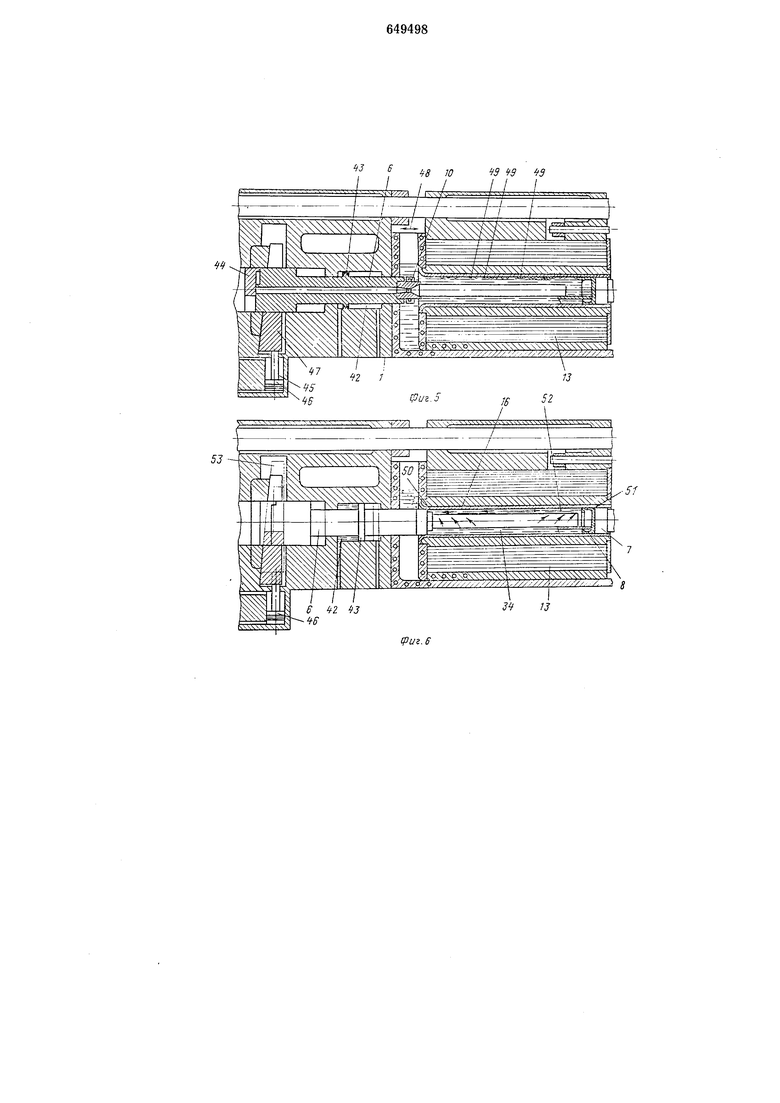

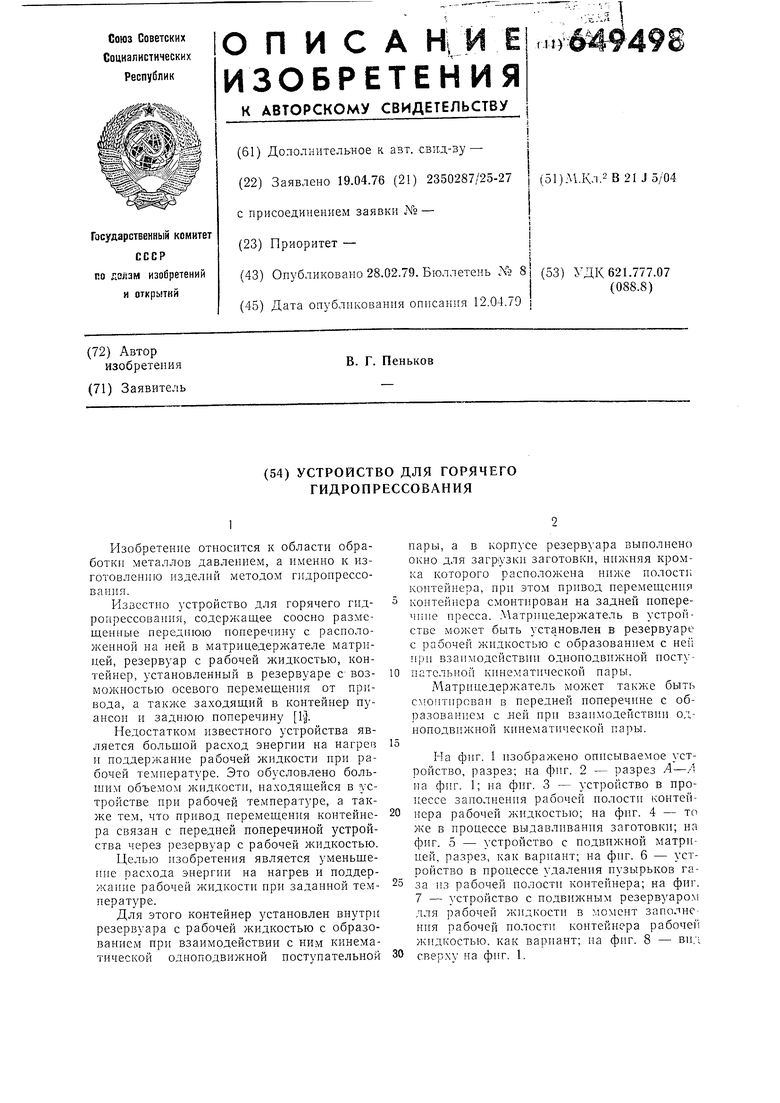

На фиг. 1 изображено описываемое устройство, разрез; на фиг. 2 - разрез А-/1 на фиг. 1; на фиг. 3 - устройство в процессе заполнения рабочей нолости контейнера рабочей жидкостью; на фиг. 4 - то же в процессе выдавливания заготовки; на фиг. 5 - устройство с подвижной матрицей, разрез, как вариант; на фиг. 6 - устройство в процессе удаления пузырьков газа пз рабочей полости контейнера; на фиг. 7 - устройство с подвижным резервуаром для рабочей жидкостн в момент заполне нпя рабочей полости контейнера рабочей жидкостью, как вариант; на фиг. 8 - BH;I сверху па фпг. 1.

Пример 1. Устройство для горячего ипропрессования имеет переднюю поиеречниу /, которая тремя ютлоннами 2 соедписиа с задней иоиеречиной . На колоннах 2 с иомоп№ю скоб 4 неподвижно укреплен жесткий резервуар 5 для рабочей Чкдкости. В отверстии стенки резервуара 5 Зстановлен матрицедержатель 6, размещенный в передней поперечине / соосно с пуансоном 7 и герметизирующей пресс-шайбой 8. На матрицедержателе 6 укреплена матрица 9 и герметизирующий поясок 10. Внутри матрицедержателя 6 имеется толкатель //.С герметизирующей пресс-щайбой 8 неподвил ;но соединен кронщтейн /2. Контейнер 13 имеет втулку 14 и обмотку /5 из ленты. Во втулку 14 вставлен сменный вкладыщ 1В. Контейнер 13 неподвижно укреплен в контейнеродержателе П, составляющем одиоподв1 жную поступательную кинематическую пару с колонной 2. С контейнеродержателем 17 с помощью гаек 18 неподвижно соединены тяги 19. Контейнер 13 составляет герметизированную одноподвижную в направлении от пуансона 7 к матрицедержатедю 6 поступательную кинематическую пару со стенкой резервуара 5 для рабочей жидкости. Нижняя кромка 20 стенки резервуара 5 выполнена ниже уровня рабочей полости контейнера 13. Резервуар 5 гидравлически соединен с муфелем 21, который с помощью фланцев 22 герметично соединен с патрубками 23. В резервуаре 5 у входа в патрубок 2с имеется щиток 24. Муфель 21 гидравлически соедпнеи с баллоном 25. Резервуар 5 и баллон 25 покрыты теплоизоляцией 26. Тяги 19 (фиг. 8) посредством доски 27 неподвижно соединены с штоком 28 поршня 29 гидроцилиндра 30 двойного действия, выполненного в задней поперечине 3. Таким образом, тяги 19, доска 27, шток 28 с поршнем 29 гидравлического цилиндра 30 двойного действия образуют привод перемещения контейиера 13, установленный на задней поперечине 3.

В качестве рабочей жидкости в резервуар 5 устройства заливают расилавленную смесь 3 битума с графитом до уровня, изображенного на фиг. 1. С помощью муфеля 21 эту смесь нагревают до 600° К. Заготовку 32, нагретую до температуры выдавливания, опускают в расплавленную стеклосмазку, затем в воду и сбоку через окно 20 клещами 33 или манипулятором подают п устройство в положение, показанное на фиг. 1. Заостренным концом заготовку . устанавливают в матрицу 9, а другим концом укладывают на кронштейн 12. После этого клещи 33 отводят от заготовки 32 и убирают из устройства.

Затем тягами 19 контейнер 13 перемещают к матрицедержателю 6. При этом (см. фиг. 3) контейнер 13 перекрывает вход в патрубок 23 и, действуя как поршень.

поднимает уровень рабочей жидкости выше рабочей полости 34 контейнера 13, благодаря чему рабочая жидкость самотеком заполняет рабочую полость 34 контейнера 13. как показано стрелками 35. Контейнер 13 без остановки иродолжают перемещать в направлении, указанном стрелкой 36, и надвигают на неподвижный матрицедержатель 6, как показано на фиг. 3. Благодаря

.этому происходит герметизация рабочей полости 34 контейиера 13 герметизирующим пояском 10. Однбвременно пуансон 7 пускают в рабочий ход в направлении, указанном стрелкой 37. Это вызывает повышепне гидростатического давления рабочей жидкости, находящейся в рабочей полости 34 контейиера 13. Рабочая жидкость, находящаяся в рабочей полости 34 контейнера 13 под высоким давлением, во-первых, выдавливает заготовку 32 через канал матрнны Я а во-вторых, загоняет стеклосмазку, покрывающую заготовку 32, между за готовкой 32 и матрицей 9 так, что в отличие от обычного выдавливания со стеклосмазкой стеклосмазка не выжимается изпод заготовки 32, поэтому и коэффициер1т трения заготовки 32 о матрицу 9 значительно меньше, чем нри обычном выдавливанпи. Это позволяет производить выдавлипание с большей вытяжкой и выдавливан е таких сплавов, которые для успешного осуществления обычного выдавливания со стеклосмазкой недостаточно пластичны. Трение заготовки о стенку рабочей

нолости контейнера отсутствует, что иозволяет выдавливать заготовки из контейнера любой длины.

В устройстве описываемой конструкции наполнение рабочей полости контейнера рабочей жидкостью, герметизация рабочей нолости и новыщение давления происходят настолько быстро, что рабочая жидкость не успевает нагреться о заготовку до температуры кипения при атмосферном давлеНИИ, так как оказывается под давлением нескольких тысяч мегапаскалей и поэтом} не закипает, пока не выдавит заготовку.

При надвижении на герметизирующий поясок 10 контейнер 13 вытесняет рабочую

жидкость из полости 38 в муфель 21, как показано стрелками 39. Далее рабочая жиакость вытесняется в баллон 25, поднимая уровень, как показано на фиг. 2 пунктирной линией 40, сжимая воздух в баллоне 25. В результате давления Р сжатого воздуха в рабочей полости 34 контейнера 13 происходит течение, которое выгоняет рабочей ПО.ЛОСТИ 34 в зазор между герметизирующей пресс-шайбой 8 и вкладыщем 16 все газовые пузырьки. Рабочая жидкость, просочившаяся между контейнером 13 и стенкой резервуара 5, стекает в резepв -ap 5 за контейнером 13.

После того, как заготовка 32 полностью

выдавится, контейнер 13 посредством тяг

19 сдвигают в направлении, казанном стрелкой 41, в результате чего остатки стеклосмазки из рабочей полости 34 контейнера 13 вываливаются в резервуар 5, а затем в следующем цикле контейнером 13 сталкиваются в соответствующий кармаи. из которого их извлекают для переилавки и иовторного исиользования.

После того, как остатки стеклосмазки удалятся из рабочей полости 34, контейнер 13 и пуансон 7 перемещают в положение, показанное на фиг. 1. При этом сжатый воздух выталкивает рабочую жидкость из баллона 25 в муфель 21 так, что рабочая Л1лкость, подогретая во время выдавливан1 я заготовки в муфеле 21, выталкивается из муфеля 21 через патрубок 23 в резервуар 5. В случае образования ирессостатка его удаляют из матрицы 9. В случае необходимости смены матрицы 9 ее 1;ыталк11вают из матрицедержателя 6 толкателем и. При необходимости смены герметизирующей пресс-щайбы S ее выталкивают из рабочей полости контейнера 13 пуансоном 7. После установки новой матрицы 9, герметизирующего пояска 10 и герметизирующей пресс-шайбы 8 следующую заготовку берут из печи клещами или манипулятором, опускают в стеклосмазку и воду и подают в устройство в иоложение, показанное на фиг. 1 и т. д.

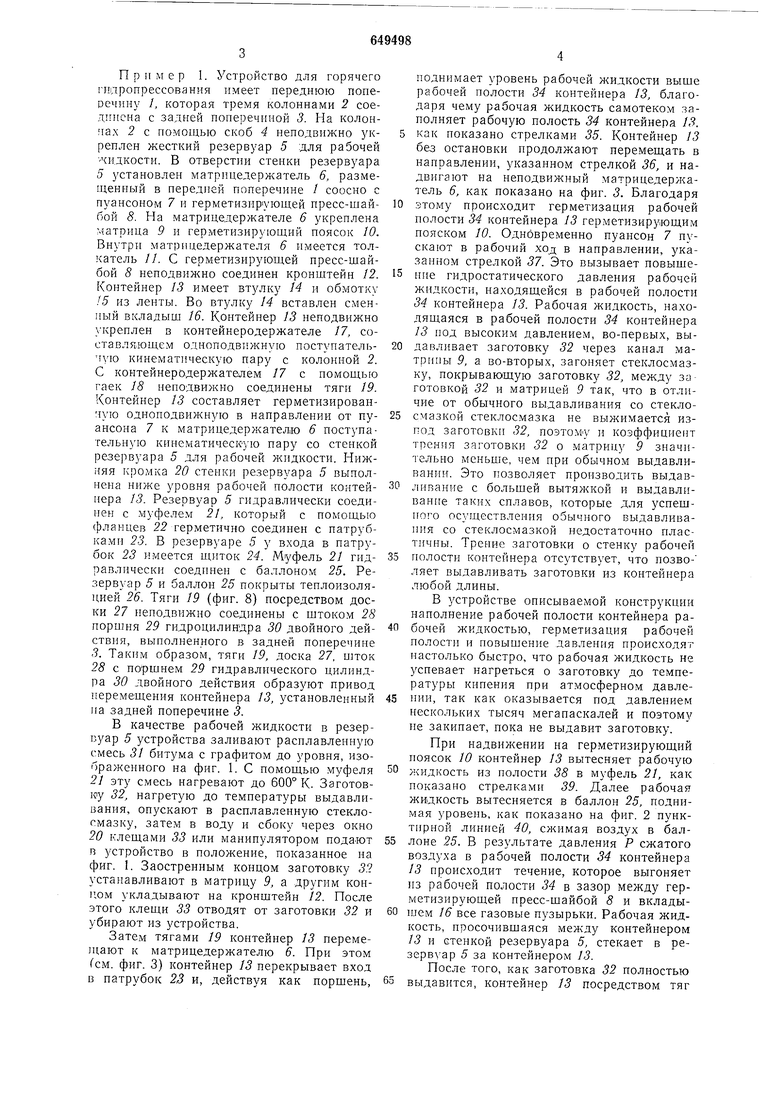

Пример 2. Устройство, как вариант изображенное на фиг. 5 и фиг. 6, характеризуется тем, что матрицедержатель 6 составляет одноподвижную поступательную кипематнчеекую пару с передней поперечиной /.

В передней поперечине / имеется цилиндрическая полость 42. На матрпцедержателе 5 неподвижно укреплен поясок 43. С матрицедержателем 6 соединением ласточкин хвост связана плита 44. В передней поперечине / имеется цилиндрическая полость 45. В полости 45 есть порщень 46 с штоком. Шток поршня 46 упирается в иодковообразный клин 47. При заполнении рабочей иолости контейнера 13 рабочей жидкостью матрицедержатель перемешают одновременно с контейнером 13 в направлении, указанном стрелкой 48, путем подачи воды высокого давления в полость 42. Таким образом, заполнение рабочей полости контейнера 13 рабочей жидкостью происходит через выдерживаемый зазор между стенкой рабочей полости контейнера 13 и герметизирующим пояском 10, что позволяет сократить вре.мя наполнения рабочей полости контейнера 13 рабочей жидкостью, а следовательно и расход энергии на нагрев и поддержание рабочей жидкости при рабочей температуре. После заполнения рабочей полости контейнера 13 рабочей жидкостью в верхней части полости остаются пузырьки 49 газа.

На фиг. 6 матрицедержатель 6, матрица и заготовка показаны нерассеченными. После заполнения рабочей полости 34 контейнера 13 рабочей жидкостью в полость 42 подают воду высокого давления, которая, воздействуя на поясок 43 вводит мэ трицедержатель 6 в рабочую полость 34 контейнера 13. Поясок 10 герметично со ирягается с вкладышем 16 ио периметру, за исключением канала 50, выиолненного во вкладыше 16.

Пресс-шайба 8 герметично сопряжена с вкладышем 16 по периметру, за исключением канала 51, вьпюлпеииого во вкладыi: c 16.

Когда матрицедержатель 6 заходит в рабочмо полость 34 контейнера 13, гидростатическое давление в полости 34 повышается. Пузырьки газа, как показано стрелками 52. двигаются в паиравлепип, обратном градиенту гидростатического давления, и покидают абочу1О полость 34 коптеГптера 13 через выполненные во вкладыше 16 каналы 56 и 51. В конце хода матрицедержагель 6 перекрывает канал 50. Клип 47 посредством поршня 46 с штоком поднпмают вверх в положение, иоказанное тонкими линиями 53. Пуансон 7 пускают в рабочий ход. В результате рабочего хода пуансона 7 канал 5/ перекрывается герметизирующс) ripecc-шайбой 8.

Таким образом, в устройстве предлагаемой конструкции заполнение рабочей полости контейнера рабочей жидкостью, герметизация рабочеГ полости и 1зыдавл Г;:-аи1косуществляются настолько быстро, что температура заготовки не успевает хмсньшпться до температурного предела технологической пластичност.

В остальном работа }стройства, изображенного на фиг. 5, не отличается от работы устройства, пзобтаженпого па фиг. 1. Таким образом, выполнение матрицедержателя составляющим одноподвпжную поступательпую кпнематическую пару с передней поперечиной позволяет снизить рабочую температуру рабочей жпдкости, а следовательно и расход энергии на нагрев и иоддержание рабочей жидкости при рабочей температуре.

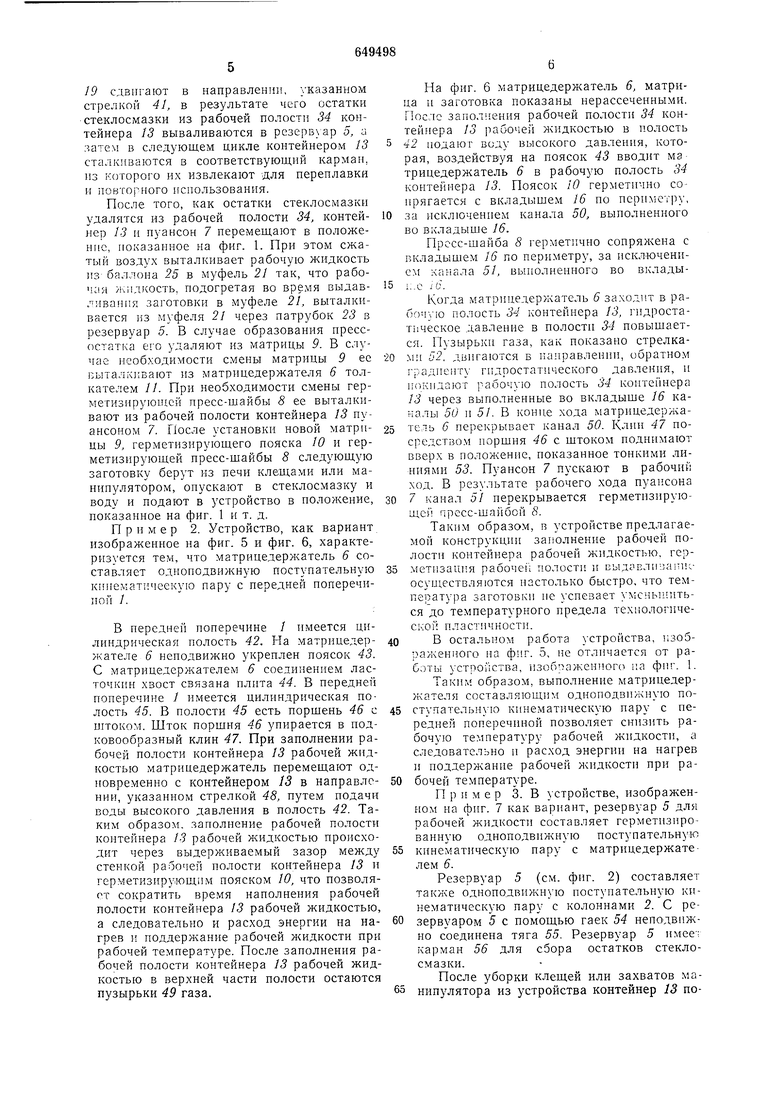

Пример 3. В устройстве, изображенном на фиг. 7 как вариант, резервуар 5 для рабочей жидкости составляет герметизированную одноподвнжную поступательную кпнемат1 ческую нару с матрицедержателем 6.

Резервуар 5 (см. фиг. 2) составляет также одноподвижиую поступательную кинематическую пару с колоннами 2. С резервуаром 5 с помошью гаек 54 неподвижно соединена тяга 55. Резервуар 5 имеет карман 56 для сбора остатков стеклосмазки.

После уборки клещей или захватов манипулятора из устройства контейнер 13 посредством тяг 19 перемещают в направлении, указапном стрелкой 57, и остаиавлпвают при образовании оитимальиого зазора между герметизируюш,им пояском 10 и стенкой рабочей полости коитейнера 13, как -JTO показано на фиг. 7. Наполнение рабочей полости контейнера 13 рабочей л идкостыо производят, перемещая резервуар 5 в направлении, указанном стрелкой 58, иосредством тяги 55. После заполнения рабочей полости контейнера 13 рабочей жидкостью контейнер 13 посредством тяг 19 надвигают на герметизирующий поясок 10, пока не ироизойдет герметизация рабочей полости контейнера 13. Одновременно с контейнером 13 перемещают посредством тяги 55 резервуар 5 в направлении, указапном стрелкой 59, чтобы не произошло перелива рабочей жпдкости через стенку резервуара 5.

Конструкция устройства, изображенного на фиг. 7, в отличие от устройства, изображенного на фиг. 1, позволяет обойтись без баллона и таким образом уменьшить объем рабочей жидкости, а следовательно и расход энергии на ее иодогрев и поддержание при рабочей температуре.

После выдавливания заготовки при отводе контейнера 13 остатки стеклосмазки вываливаются в карман 56, извлекаются либо неирерывно, либо периодически через несколько циклов.

Пример 4. Как вариант исполнения, в устройстве, изображенном на фиг. 7 и описанном в примере 3, матрицедержатель 6 может составлять одноподвижную поступательную кинематическую пару с передней поперечиной / и иметь соответствующий привод, например, как показано на фиг. 5.

Формула изобретения

. Устройство для горячего гидропрессования, содержащее соосно размещенные переднюю поперечину с расиоложенной на ней в матрицедержателе матрицей, резервуар с рабочей жидкостью, коитейнер, установленный в резервуаре с возможностью осевого перемещения от привода, а также заходящий в контейнер пуансон и заднюю поперечину, отличающееся тем, что, с целью уменьшения расхода энергии на нагрев и иоддержание рабочей жидкости при заданной температуре, контейнер установлен внутри резервуара с рабочей жидкостью с образоваиием при взаимодействии с ним кинематической одноподвижной поступательной пары, а в корпусе резервуара выполнено окно для загрузки заготовки,

иижияя кромка которого расположена ниже полости контейнера, при этом привод перемещения контейнера смонтирован на задней поперечпне пресса.

2. Устройство по п. 1, от л и ч а ю щ е ес я тем, что матрицедержатель установлен

в резервуаре с рабочей жидкостью с образованием с ней при взаимодействии одноподвижной поступательной кинематической пары.

3. Устройство по пп. 1-2, отличающееся тем, что матрипедержатель смонтирован в передней поперечине с образованием с ней при взаимодействии одноподвижной поступательной кинематической

пары.

Источник информации, принятый во внимание при экспертизе:

1. Патент Швеции 345816, кл. В 21 С 40 23/21, 1972.

8 357323

43 в

f8 ЮfS f9 fB

../i

3 J

Ю 5В

55

5 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического экструдирования | 1976 |

|

SU583832A1 |

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| Устройство для непрерывного гидромеханического прессования длинномерных изделий | 1984 |

|

SU1205977A1 |

| В. И. Гусинскийи К. В. НейманЭкспериментальный научно-исследовательский институт кузнечно-прессового машиностроения | 1971 |

|

SU313596A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1814942A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| СПЕЦИАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ | 1992 |

|

RU2050214C1 |

л

Авторы

Даты

1979-02-28—Публикация

1976-04-19—Подача