1

Изобретение относится к сварочному оборудованию, в частности к устройствам для подвода сварочного тока к электродной проволоке, и может применяться в горелках для полуавтоматической и автоматической электродуговой сварки плавящимся электродом.

Известны устройства для контактного подвода сварочного тока к электродной проволоке, широко применяемые в настоящее время в горелках полуавтоматов для дуговой сварки плавящимся электродом, например АДК-500, АПГ-500, ПГ-300, ПГ-500. Подвод тока в них осуществляется посредством наконечника из материала с хорошими электропроводными свойствами, например меди, имеющего канал для прохода электродной проволоки с диаметром на 25% больше диаметра последней. При движении электродная проволока находится в контакте с поверхностью канала наконечника, вследствие чего последний быстро изнащивается и его необходимо периодически заменять.

Срок службы токоподвода повышается в устройстве, в котором электродная проволока проходит между двумя роликами вдоль их образующих. Ролики установлены с возможностью поворота вокруг своей оси посредством пружин кручения 1.

Во время работы поверхность контакта роликов со сварочной проволокой изнащивается, и. по мере износа роликов они автоматически проворачиваются посредством пружин кручения во взаимно противоположных направлениях.

Известно устройство для контактного подвода тока к электродной проволоке, позволяющее устранить неравномерный износ роликов. В этом устройстве токоподвод выполнен в виде двух роликов с канавками для первоначального направления проволоки, установленных в корпусе с возможностью поворота вокруг своих осей, посредством пружины кручения.

Устройство снабжено соединенной с пружиной кручения шестерней, находящейся в зацеплении с двумя другимн шестернями, каждая из которых установлена соосно с соответствующим роликом и связана с ним

2 Однако оба эти устройства сложны по своей конструкции и не обеспечивают достаточной надежности в работе.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для контактного подвода тока к электродной проволоке, содержащее корпус с каналом для направления электродной проволоки и установленный в

корпусе токоподвод, выполненный в виде двух соосно расположенных по разные стороны от упомянутого канала и подпрул иненных один относительно другого роликов, установленный с возможностью поворота относительно своей оси, перпендикулярной к продольной оси канала для направления электродной проволоки.

Устройство снабжено осью, на которой свободно установлены ролики с зазором, соответствующим диаметру проволоки, причем в оси в направлении зазора выполнено направляющее отверстие для проволоки

3.

Целью изобретения является повышение срока службы токоподвода путем равномерного износа торцов роликов токоподвода.

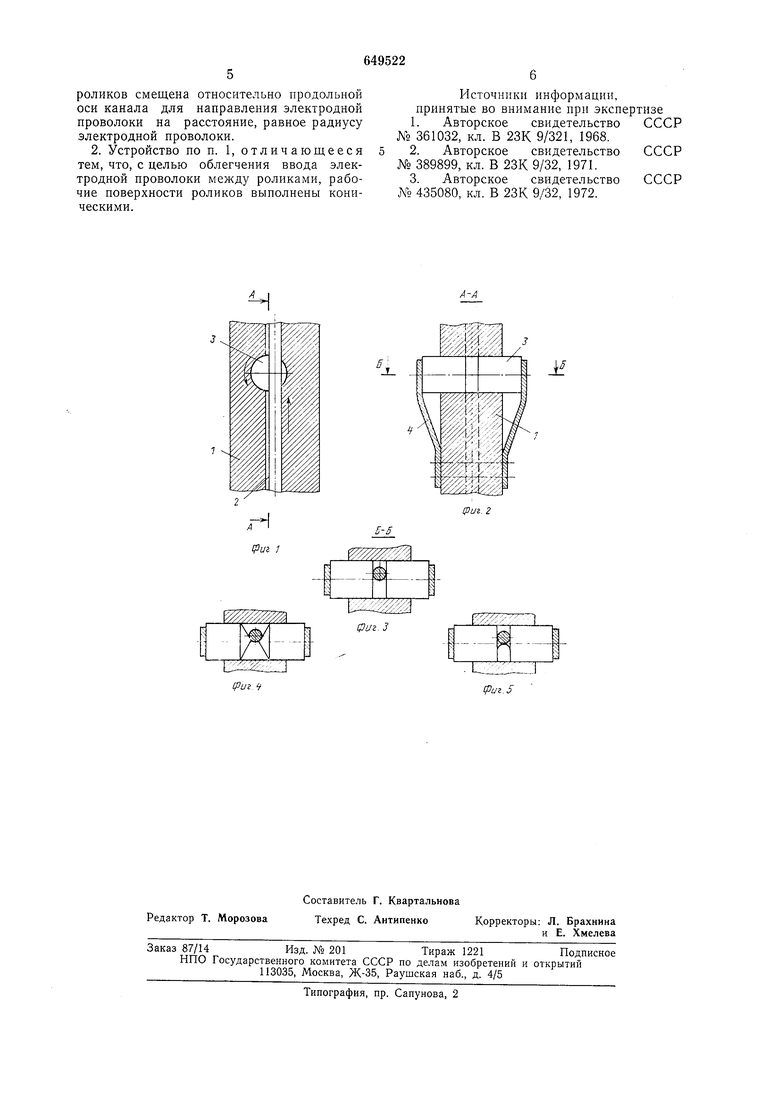

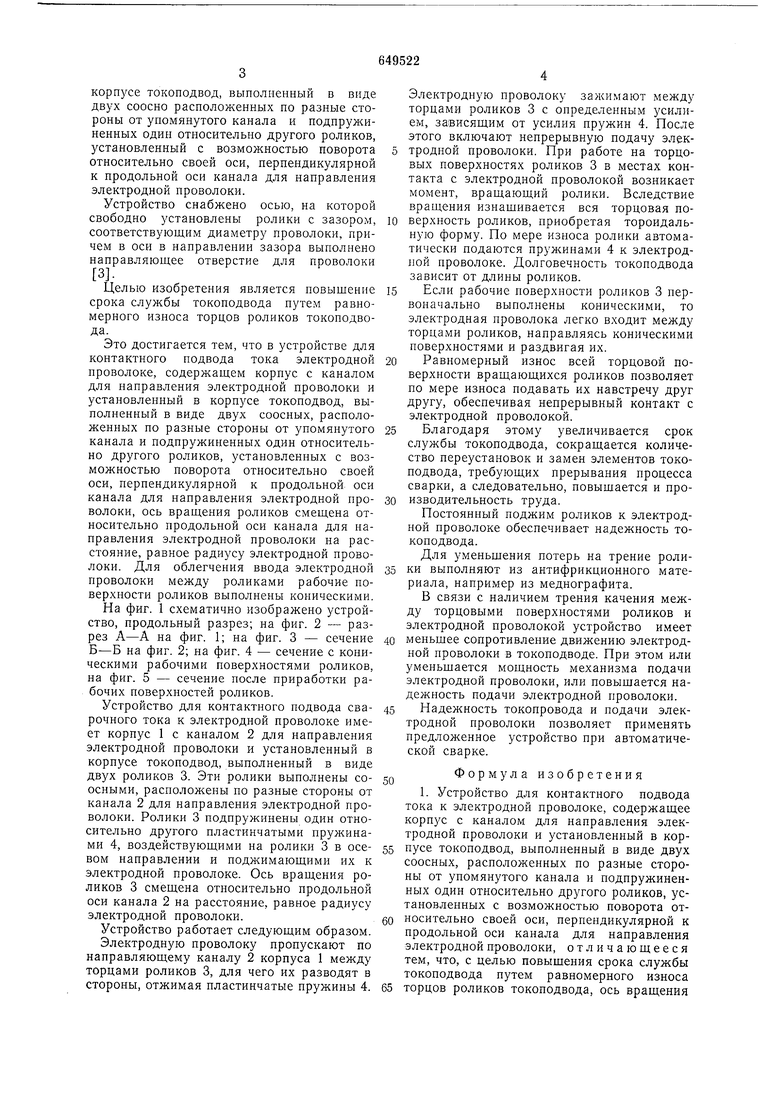

Это достигается тем, что в устройстве для контактного подвода тока электродной проволоке, содержащем корпус с каналом для направления электродной проволоки и установленный в корпусе токоподвод, выполненный в виде двух соосных, расположенных по разные стороны от упомянутого канала и подпружиненных один относительно другого роликов, установленных с возможностью поворота относительно своей оси, перпендикулярной к продольной оси канала для направления электродной проволоки, ось вращения роликов смещена относительно продольной оси канала для направления электродной проволоки на расстояние, равное радиусу электродной проволоки. Для облегчения ввода электродной проволоки между роликами рабочие поверхности роликов выполнены коническими.

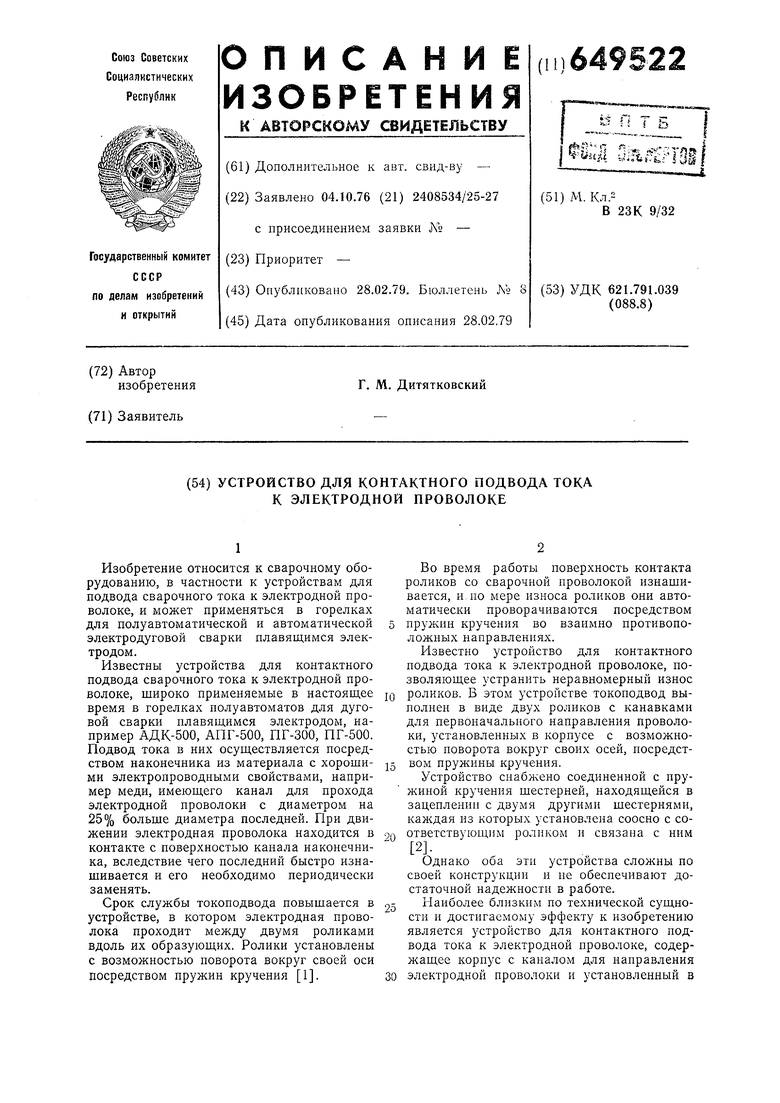

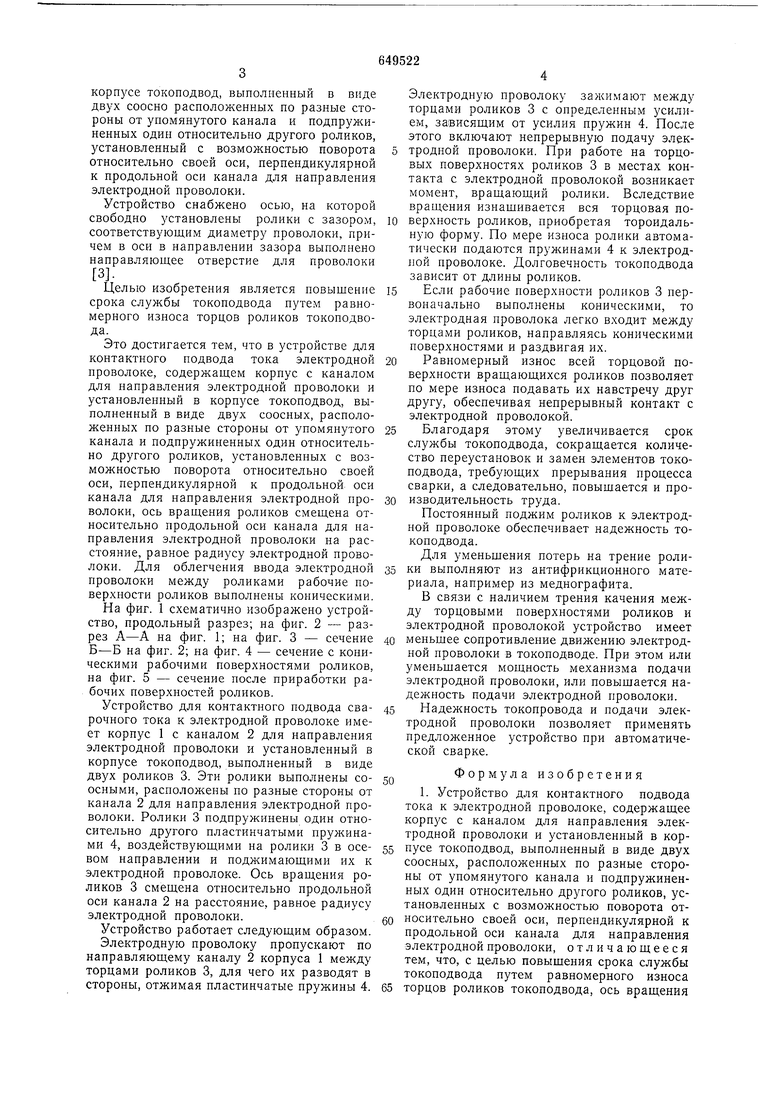

На фиг. 1 схематично изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение с коническими рабочими поверхностями роликов, на фиг. 5 - сечение после приработки рабочих поверхностей роликов.

Устройство для контактного подвода сварочного тока к электродной проволоке имеет корпус 1 с каналом 2 для направления электродной проволоки и установленный в корпусе токоподвод, выполненный в виде двух роликов 3. Эти ролики выполнены соосными, расположены по разные стороны от канала 2 для направления электродной проволоки. Ролики 3 подпружинены один относительно другого пластинчатыми пружинами 4, воздействующими на ролики 3 в осевом направлении и поджимающими их к электродной проволоке. Ось вращения роликов 3 смещена относительно продольной оси канала 2 на расстояние, равное радиусу электродной проволоки.

Устройство работает следующим образом.

Электродную проволоку пропускают по направляющему каналу 2 корпуса 1 между торцами роликов 3, для чего их разводят в стороны, отжимая пластинчатые пружины 4.

Электродную проволоку зажимают между торцами роликов 3 с определенным усилием, зависящим от усилия пружин 4. После этого включают непрерывную подачу электродной проволоки. При работе на торцовых поверхностях роликов 3 в местах контакта с электродной проволокой возникает момент, вращающий ролики. Вследствие вращения изнашивается вся торцовая поверхность роликов, приобретая тороидальную форму. По мере износа ролики автоматически подаются пружинами 4 к электродной проволоке. Долговечность токоподвода зависит от длины роликов.

Если рабочие поверхности роликов 3 первоначально выполнены коническими, то электродная проволока легко входит между торцами роликов, направляясь коническими поверхностями и раздвигая их.

Равномерный износ всей торцовой поверхности вращающихся роликов позволяет по мере износа подавать их навстречу друг другу, обеспечивая непрерывный контакт с электродной проволокой.

Благодаря этому увеличивается срок службы токоподвода, сокращается количество переустановок и замен элементов токоподвода, требующих прерывания процесса сварки, а следовательно, повышается и производительность труда.

Постоянный ноджим роликов к электродной проволоке обеспечивает надежность токонодвода. Для уменьшения потерь на трение ролики выполняют из антифрикционного материала, например из меднографита.

В связи с наличием трения качения между торцовыми поверхностями роликов и электродной проволокой устройство имеет

меньшее сопротивление движению электродной проволоки в токоподводе. При этом или уменьшается мощность механизма подачи электродной проволоки, или повыщается надежность подачи электродной проволоки.

Надежность токопровода и подачи электродной проволоки позволяет применять предложенное устройство при автоматической сварке.

Формула изобретения

1. Устройство для контактного подвода тока к электродной проволоке, содержащее корпус с каналом для направления электродной проволоки и установленный в корнусе токоподвод, выполненный в виде двух соосных, расположенных по разные стороны от упомянутого канала и подпружиненных один относительно другого роликов, установленных с возможностью поворота относительно своей оси, перпендикулярной к продольной оси канала для направления электродной проволоки, отличающееся тем, что, с целью повышения срока службы токоподвода путем равномерного износа

торцов роликов токоподвода, ось вращения

роликов смещена относительно продольной оси канала для направления электродной нроволоки на расстояние, равное радиусу электродной нроволоки.

2. Устройство по п. 1, отличающееся тем, что, с целью облегчения ввода электродной нроволоки между роликами, рабочие поверхности роликов выполнены коническими.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 361032, кл. В 23К 9/321, 1968.

2.Авторское свидетельство СССР № 389899, кл. В 23К 9/32, 1971.

3.Авторское свидетельство СССР № 435080, кл. В 23К 9/32, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактного подвода тока к электродной проволоке | 1981 |

|

SU1017449A1 |

| ТОКОПОДВОДЯЩИЙ МУНДШТУК | 1970 |

|

SU288188A1 |

| УСТРОЙСТВО для КОНТАКТНОГО ПОДВОДА СВАРОЧНОГО ТОКА К СВАРОЧНОЙ ПРОВОЛОКЕ | 1973 |

|

SU389899A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 2009 |

|

RU2396154C1 |

| УСТРОЙСТВО для КОНТАКТНОГО ПОДВОДА СВАРОЧНОГО | 1973 |

|

SU361032A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОГО ПОДВОДА ТОКА | 1972 |

|

SU435080A1 |

| Устройство для контактного подвода токаК элЕКТРОдНОй пРОВОлОКЕ | 1979 |

|

SU804280A2 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Устройство для контактного подвода тока к сварочной проволоке | 1973 |

|

SU502722A1 |

А-А

1риг-2

Сриг f

фиг. 3

Tzr:

фиг. 5

Авторы

Даты

1979-02-28—Публикация

1976-10-04—Подача