просверленная в одном ролике, не совпадает с другой половиной канала, и ввод электродной проволоки невоэ можен. Приходится демонтировать токоподводящие ролики, сложить их так как они были сложены в мсмент сверления, и осторожно вставить в горелку. Если при вводе электродной проволоки конец ее упирается в один рчлик раньше, чем в другой, то ролики опять поворачиваются один по отношению к другому и их опять необходимо демонтировать.

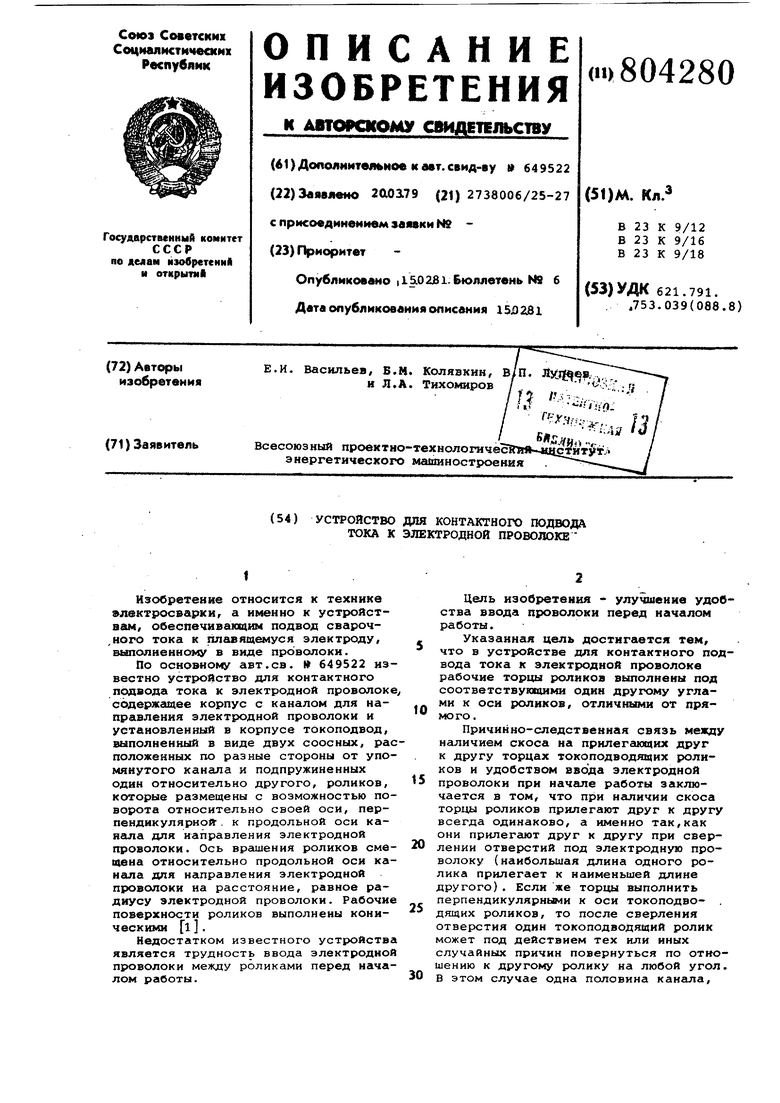

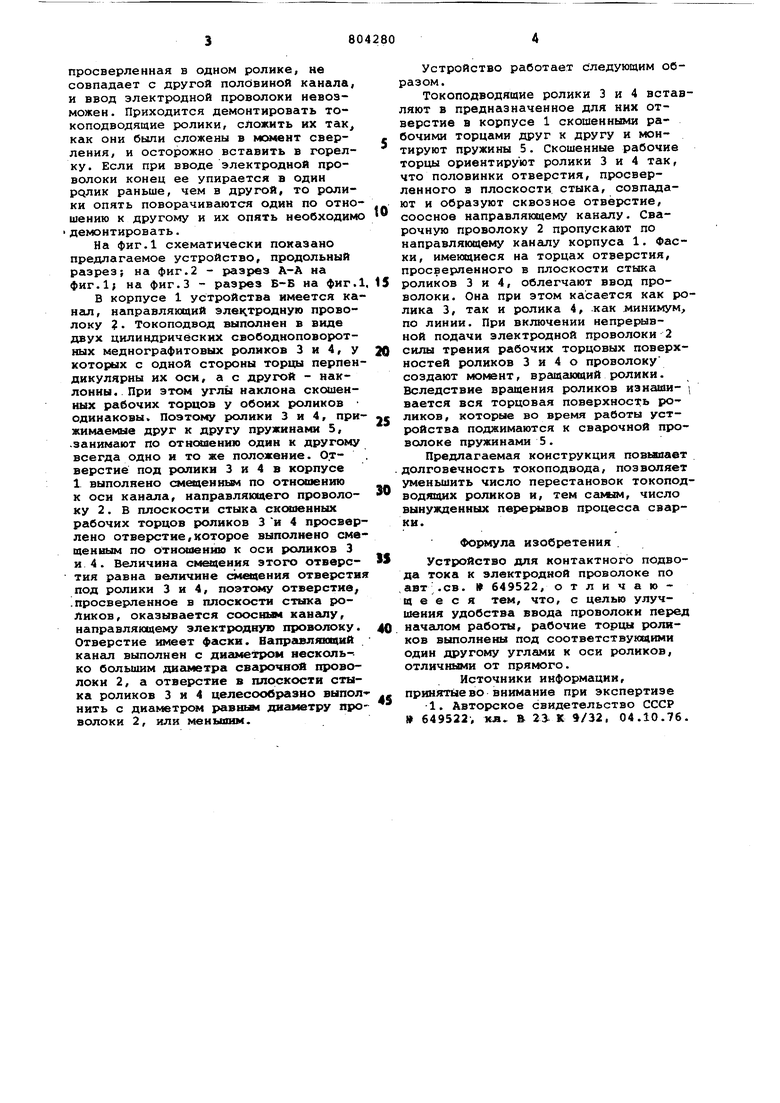

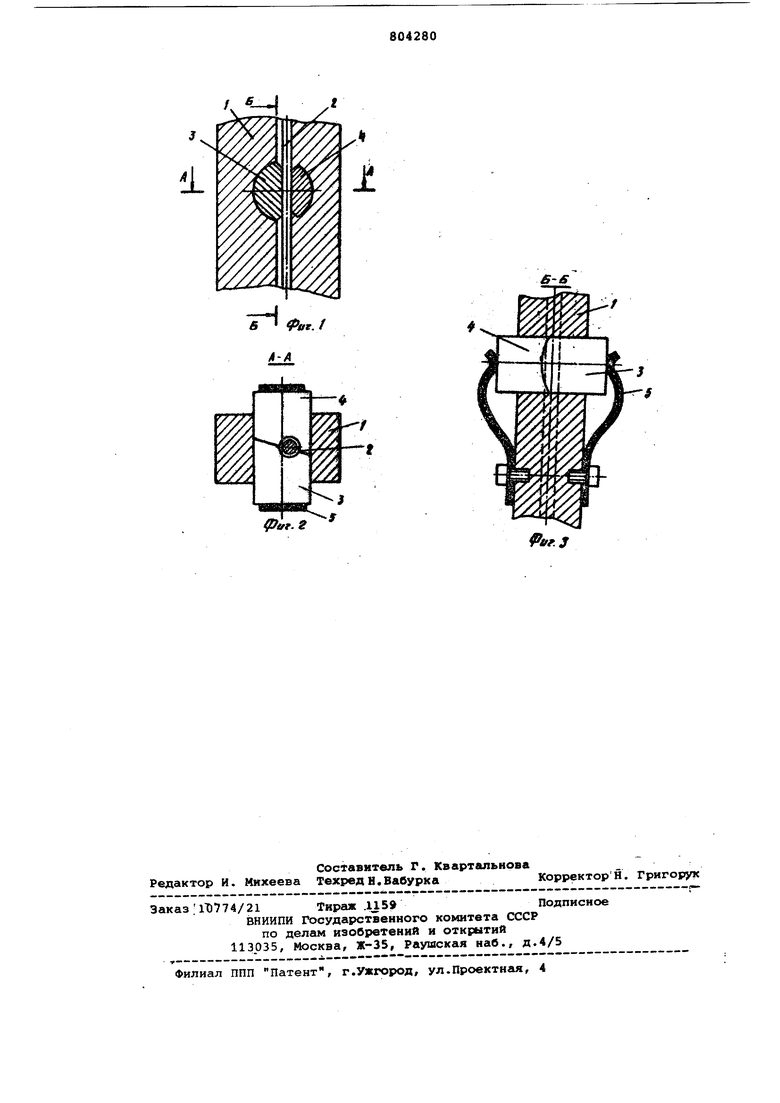

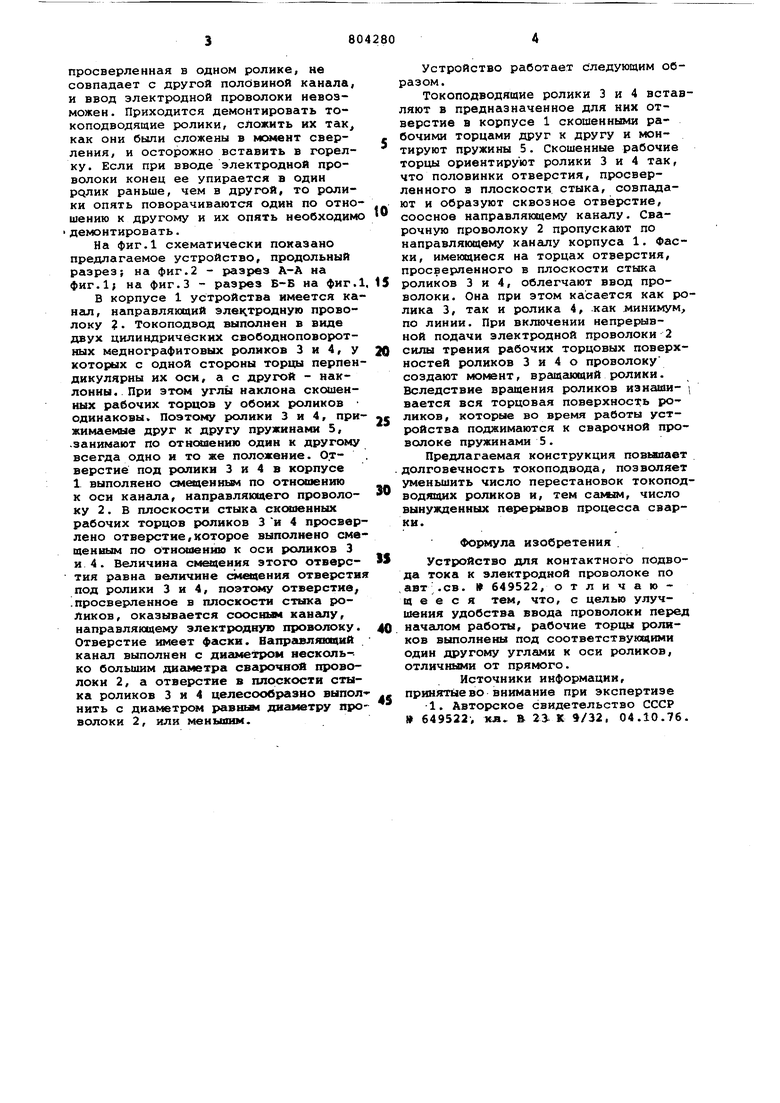

На фиг.1 схематически показано предлагаемое устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1} на фиг.З - разрез Б-Б на фиг.1,

В корпусе 1 устройства имеется канал, направляющий электродную проволоку . Токоподвод выполнен в виде двух цилиндрических свободноповоротных меднографитовых роликов 3 и 4, у которых с одной стороны торцы перпендикулярны их оси, а с другой - наклонны. При этом углы наклона скошенных рабочих торцов у обоих роликов одинаковы Поэтому ролики 3 и 4, прижимаемые друг к другу пружинами 5, занимают по отнесению один к другому всегда одно и то же положение. Отверстие под ролики 3 и 4 в корпусе 1 выполнено смещеиньм по отношению к оси канала, направляющего проволоку 2 . в плоскости стыка скошенных рабочих торцов роликов 3 и 4 просверлено отверстие,которое выполнено смещенным по отношению к оси роликов 3 и 4. Величина смещения этого отверстия равна величине а {е1цения отверстия под ролики 3 и 4, поэтсту отверстие, просверленное в плоскости стыка роЛиков, оказывается ссосвым каналу, направляющему электродную проволоку. Отверстие имеет фаски. Вапргшля8 щнй канал выполнен с диаметром несколь-ко большим дигичетра сварочной проволоки 2, а отверстие в плоскости стыка роликов 3 и 4 целесообразно выполнить с диаметре равньа« диаметру проволоки 2, или меньшим.

Устройство работает следующим образом.

Токоподводящие ролики 3 и 4 вставляют в предназначенное для них отверстие в корпусе 1 скошенными рабочими торцами друг к другу и монтируют пружины 5. Скошенные рабочие торцы ориентируют ролики 3 и 4 так, что половинки отверстия, просверленного в плоскости стыка, совпадают и образуют сквозное отверстие, соосное направляющему каналу. Сварочную проволоку 2 пропускают по направляющему каналу корпуса 1. Фаски, имеющиеся на торцах отверстия, просверленного в плоскости стыка роликов 3 и 4, облегчают ввод проволоки. Она при этом касается как ролика 3, так и ролика 4, как минимум по линии. При включении непрерывной подачи электродной проволоки 2 силы трения рабочих торцовых поверхностей роликов 3 и 4 о проволоку создают момент, вращающий ролики. Вследствие вращения роликов изнашивается вся торцовая поверхность роликов, которые во время работы устройства поджимаются к сварочной проволоке пружинами 5.

Предлагаемая конструкция повьапает долговечность токоподвода, позволяет уменьшить число перестановок токоподводящих роликов и, тем самым, число вынужденных перерывов процесса сварки.

Формула изобретения .

Устройство для контактного подвода тока к электродной псюволоке по .авт .св. 649522, отличающее с я тем, что, с целью улучшения удобства ввода проволоки перед началом работы, рабочие торцы роляков выполнены под соответствующими один другому углами к оси роликов, отличными от прямого.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 649522, кя. & гг К 9/32, 04.10.76.

/. -Ч

S ае./

Л-А

ог.2

6-е

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Сварочный мундштук | 1978 |

|

SU841844A1 |

| СВАРОЧНЫЙ АППАРАТ И СПОСОБ СВАРКИ | 2010 |

|

RU2547985C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Горелка для дуговой сварки плавящимся электродом | 1976 |

|

SU671952A1 |

| Устройство для контактного подвода тока к электродной проволоке | 1976 |

|

SU649522A1 |

| Устройство для направления присадочной проволоки | 1980 |

|

SU994177A1 |

| ТОКОПОДВОДЯЩИЙ МУНДШТУК | 1970 |

|

SU288188A1 |

| Токоподводящее устройство | 1983 |

|

SU1097461A1 |

Авторы

Даты

1981-02-15—Публикация

1979-03-20—Подача