Изобретение относится к трубоэлектросварочному производству.

Известен способ изготовления спиральношовных труб, при котором производят промежуточную формовку первого полувитка по кривой, отличной от конфигурации готовой трубы, и последующую переформовку его по цилиндрической поверхности с радиусом, равным радиусу готовой трубы, а затем сваривают кромки 1.

Однако такой способ не обеспечивает стабильности процесса при формовке труб ма.того диаметра, точнее, таких труб, радиус которых значительно меньше минимального радиуса упругости (т. е. минимально возможного радиуса кривизны, при котором в полосе возникают только упругие деформации изгиба).

При известном способе изготовления труб, радиус которых значительно меньше минимального радиуса упругости полосы, процесс формовки оказывается неустойчивым по следующим причинам.

Так, если начальный радиус формовки лежит в пределах упругости полосы, а расчетный радиус, т. е. радиус трубы, значительно меньше минимального радиуса упругости, то на участке сопряжения начального и расчетного радиусов формовки происходит резкий перегиб, что приводит к потере в этом месте продольной устойчивости полосы и нарушению процесса формовки. Если же начальный радиус формовки выбирают в пределах пластичности полосы и по значению, близкому к расчетному радиусу трубы во избежание резкого перегиба на участке сопряжения обеих окружностей, то тогда окажется, что начальный радиус

0 формовки далек по своему значению от минимального радиуса упругости. Отсюда следует, что резкий перегиб полосы должен быть выполнен в самом начале формовки, т.е. при переходе от прямой полосы к на5чальному радиусу формовки, что приводит к потере в этом месте продольной устойчивости полосы, к нарушению процесса формовки и остановке его, а это снижает процент выхода годного.

Цель изобретения - увеличение выхода годного путем повыщения надежности процесса формовки.

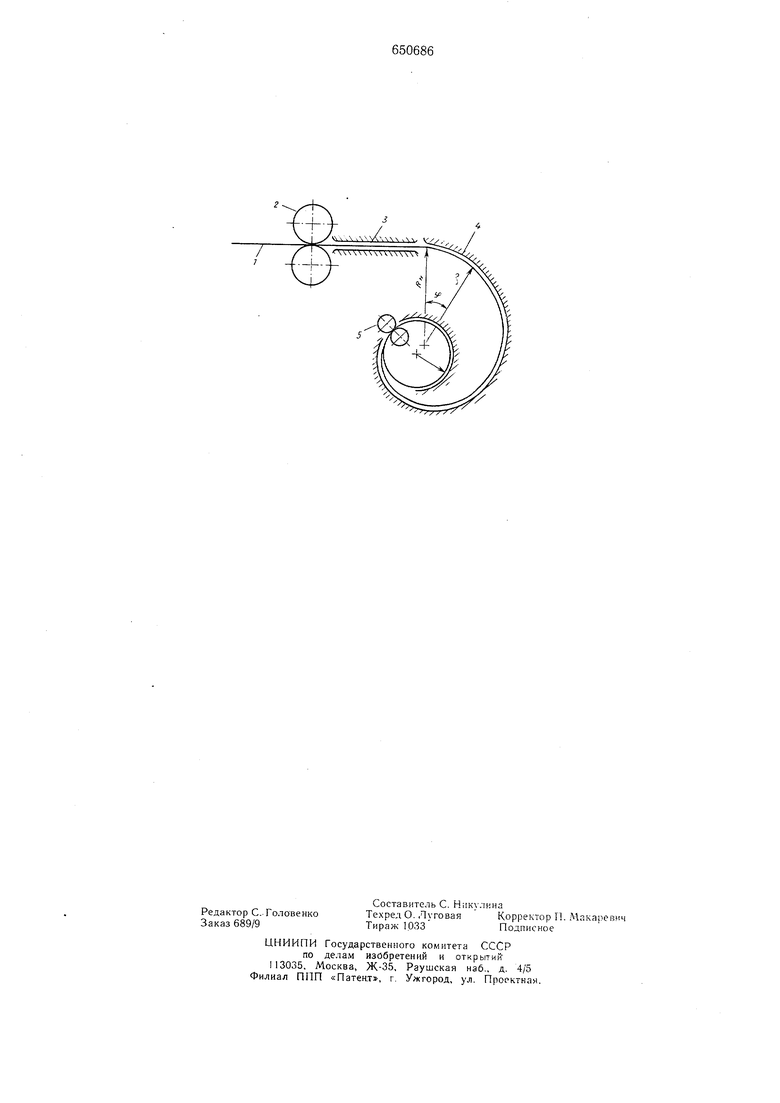

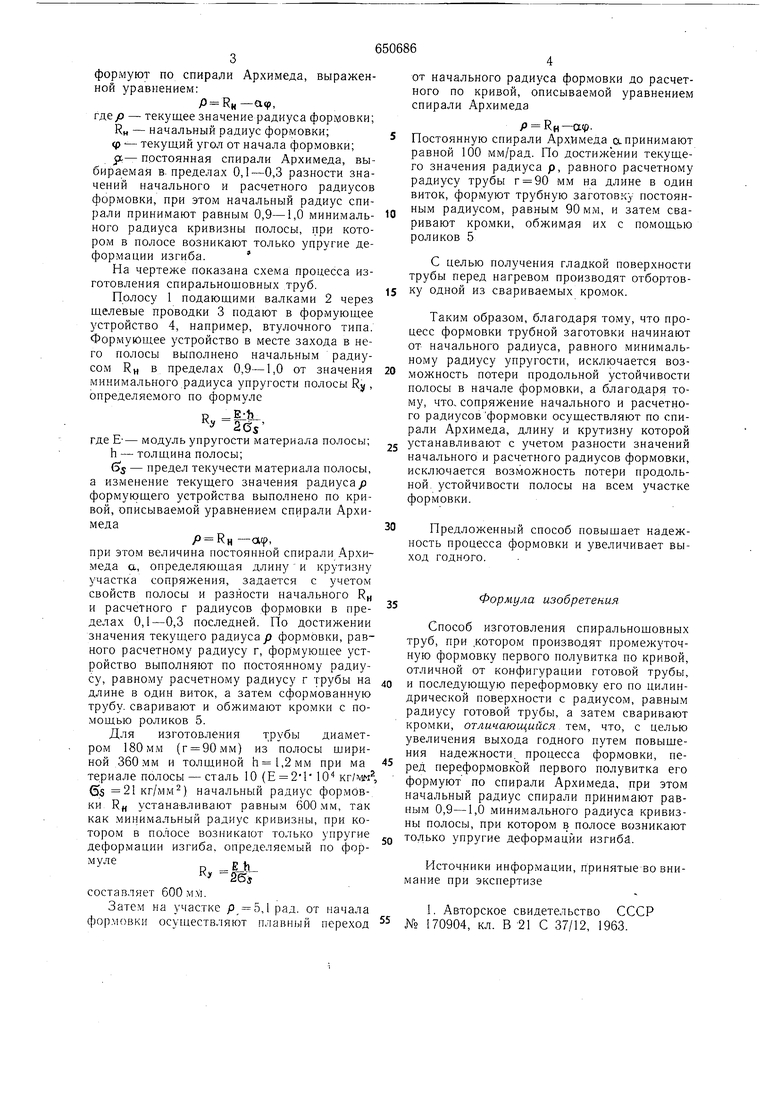

Указанная цель достигается тем, что перед переформовкой первого полувитка его формуют по спирали Архимеда, выраженной уравнением: P RH-аф, где/) - текущее значение радиуса формовки; RH - начальный радиус формовки; р - текущий угол от начала формовки; j3t постоянная спирали Архимеда, выбираемая в. пределах 0,1-0,3 разности значений начального и расчетного радиусов формовки, при этом начальный радиус спирали принимают равным 0,9-1,0 минимального радиуса кривизны полосы, при котором в полосе возникают только упругие деформации изгиба. На чертеже показана схема процесса изготовления спиральношовных труб. Полосу 1 подающими валками 2 через щелевые проводки 3 подают в формующее устройство 4, например, втулочного типа. Формующее устройство в месте захода в него полосы выполнено начальным радиусом RH в пределах 0,9-1,0 от значения минимального радиуса упругости полосы Ry , определяемого по формуле п E-h (57 где Е- модуль упругости материала полосы; h - толщина полосы; 65 - предел текучести материала полосы, а изменение текущего значения радиуса/) формующего устройства выполнено по кривой, описываемой уравнением спирали АрхимедаЯ Нн -аср, при этом величина постоянной спирали Архимеда а, определяющая длину и крутизну участка сопряжения, задается с учетом свойств полосы и разности начального RH и расчетного г радиусов формовки в пределах 0,1-0,3 последней. По достижении значения текущего радиуса/) формовки, равного расчетному радиусу г, формующее устройство выполняют по постоянному радиусу, равному расчетному радиусу г трубы на длине в один виток, а затем сформованную трубу, сваривают и обжимают кромки с помощью роликов 5. Для изготовления трубы диаметром 180мм (г 90 мм) из полосы щириной 360мм и толщиной ,2мм при ма териале полосы - сталь 10 (Е 21 Ю кг/мм 21кг/мм) начальный радиус фор.мовки RH устанавливают равным 600мм, так как минимальный радиус кривизны, при котором в полосе возникают только упругие деформации изгиба, определяемый по фор«-М;составляет 600 мм. Затем на участке р 5,1 рад. от начала фор.мовки осуществляют плавный переход от начального радиуса формовки до расчетного по кривой, описываемой уравнением спирали Архимеда RH-аФПостоянную спирали Архимеда а принимают равной 100 мм/рад. По достижении текущего значения радиуса р, равного расчетному радиусу трубы г 90 мм на длине в один виток, формуют трубную заготовку постоянным радиусом, равным 90 мм, и затем сваривают кромки, обжимая их с помощью роликов 5 С целью получения гладкой поверхности трубы перед нагревом производят отбортовку одной из свариваемых кромок. Таким образом, благодаря тому, что процесс формовки трубной заготовки начинают от начального радиуса, равного минимальному радиусу упругости, исключается возможность потери продольной устойчивости полосы в начале формовки, а благодаря тому, что, сопряжение начального и расчетного радиусовформовки осуществляют по спирали Архимеда, длину и крутизну которой устанавливают с учетом разности значений начального и расчетного радиусов формовки, исключается возможность потери продольной, устойчивости полосы на всем участке формовки. Предложенный способ повышает надежность процесса формовки и увеличивает выход годного. Формула изобретения Способ изготовления спиральнощовных труб, при котором производят про.межуточную формовку первого полувитка по кривой, отличной от конфигурации готовой трубы. и последующую переформовку его ио цилиндрическои поверхности с радиусо.м, равным радиусу готовой трубы, а затем сваривают кромки, отличающийся тем, что, с целью увеличения выхода годного путем повыщения надежности, процесса формовки, перед переформовкой первого полувитка его формуют по спирали Архимеда, при этом начальный радиус спирали принимают равным 0,9-1,0 мини.мального радиуса кривизны полосы, при котором в полосе возникают только упругие деформации изгиба. Источники информации. Принятые во внимание при экспертизе I. Авторское свидетельство СССР № 170904, кл. В -21 С 37/12, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1966 |

|

SU216598A1 |

| Способ формовки спиральношовных труб | 1985 |

|

SU1274793A1 |

| СПОСОБ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1968 |

|

SU208655A1 |

| Способ изготовления спирально-шовных труб | 1988 |

|

SU1590149A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| СПОСОБ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1972 |

|

SU338282A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1968 |

|

SU208656A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ПРЯМОШОВНЫХ ТРУБ | 2007 |

|

RU2350421C1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Устройство для непрерывной формовки спиральношовных труб | 1977 |

|

SU671896A1 |

Авторы

Даты

1979-03-05—Публикация

1977-09-15—Подача