Известны устройства для формовки спиральношовных труб, выполненные в виде втулки, осуществляющей формовку полосы с нижней или верхней подачей. Сформованные трубы затем сваривают дуговой двусторонней сваркой.

Предлагаемое устройство для формовки спиральношовных труб отличается от известных тем, что оно выполнено в виде двух полувтулок для предварительной и окончательной формовки труб, соединенных между собой шарнирно по оси поворота трубы и расположенных по высоте с плавным переходом одной формующей поверхности в другую в верхней части трубы.

Это позволяет расширить диапазон труб, свариваемых трехслойной сваркой, упростить и унифицировать сварочную технологию и аппаратуру.

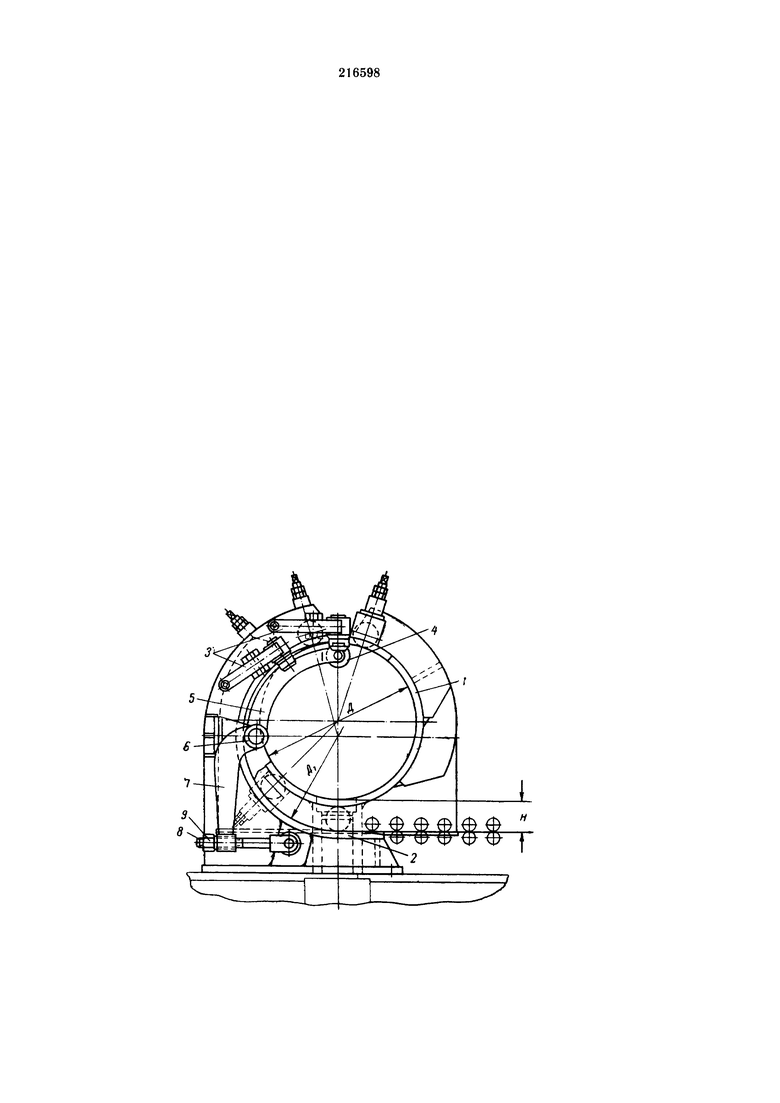

На чертеже показано описываемое устройство в общем виде.

Оно содержит основную полувтулку 1 с формующей поверхностью, выполненной по радиусу трубы, и полувтулку 2, формующая поверхность которой выполнена большего радиуса, чем радиус трубы, на некоторую величину Н. Полувтулки 1 и 2 по высоте расположены так, что их формующие поверхности плавно переходят одна в другую в верхней части трубы. Если полувтулку 1 рассматривать самостоятельно, то ее положение отвечает формующему устройству с верхней подачей полосы. Поэтому полувтулку 2 можно считать жестким продолжением направляющей проводки, обеспечивающей строго направленное движение полосы под расчетным углом формовки. Исходя из этого, полувтулка 1 жестко соединена с выходной стороной стана, а полувтулка 2 - с входной стороной, т.е. одна составляющая часть формующего устройства установлена на неподвижной, а вторая на поворотной (во время корректирования угла формовки) частях стана. Поскольку полувтулка 2 должна сохранять в предварительно изгибаемой полосе заданный угол формовки, в ней предусмотрены боковые 3 ролики, удерживающие полосу от бокового смещения. Полувтулки 1 и 2 соединены шарнирно между собой. Предлагаемое формующее устройство имеет две линии гиба полосы. Одна из них является переходом прямого участка полосы в окружность предварительного изгиба, а другая - образующей трубной заготовки в месте перехода от радиуса, больше расчетного в радиус трубы. Поэтому, помимо прижимных роликов, располагаемых при обычных способах формовки на линии перехода прямой полосы в изогнутую по радиусу трубы, в данном случае на верхней линии гиба предусмотрены прижимные 4 ролики. Эти ролики закреплены в рычагах 5, сидящих на оси 6 и связанных посредством рычага 7 с нажимным механизмом, один конец которых шарнирно укреплен винтом 8 с гайкой 9.

При формовке трубной заготовки полоса подается под расчетным для диаметра Д трубы и ширины полосы углом формовки. Поступая от подающей машины через направляющую проводку в полувтулку 2, полоса изгибается на длине первого полувитка спирали по радиусу окружности, диаметр Д1 которой больше диаметра Д трубы на величину Н. В дальнейшем, переходя в полувтулку 1, полоса загибается по радиусу трубы. Поскольку в данном случае угол формовки рассчитан для диаметра Д трубы, а полоса изгибается на длине первого полувитка по радиусу, большего радиуса трубы, то в зоне первого совмещения кромок, обычной при нижней подаче полосы, будет зазор, равный гипотенузе прямоугольного режущего треугольника, одним из катетов которого является величина Н, а вторым - половина разницы шагов спиралей навиваемых по диаметру Д и диаметру Д1. Этот зазор при перемещении вверх по спирали будет уменьшаться и в точке, лежащей на линии сопряжения окружности диаметрами Д1 и Д, будет равен нулю. Таким образом, в данном случае при нижней подаче полосы точка первого совмещения, свариваемых встык кромок, размещена вверху трубы. Это позволяет осуществлять трехслойную сварку, начиная со сварки наружного технологического шва.

Кроме того, опущенная по отношению к трубе линия подачи полосы создает новые благоприятные возможности взаимного размещения аппаратуры для внутренней сварки и конструктивных элементов формующего устройства. Так, например, прижимные ролики на нижней линии гиба полосы могут быть расположены стационарно, с более жестким креплением, а верхняя часть направляющей полосы проводки может доходить до линии гиба, не перекрывая внутреннюю нижнюю полость трубы. Это позволяет вводить и выводить сварочные головки, не нарушая рабочей готовности формующего устройства, и значительно повышает стабильность и качество процесса формовки и сварки в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки спиральношовных труб | 1984 |

|

SU1139531A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1968 |

|

SU208656A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ изготовления спиральношовных труб | 1977 |

|

SU650686A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| СПОСОБ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1964 |

|

SU161681A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1274792A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ | 1965 |

|

SU170904A1 |

Устройство для формовки спиральношовных труб втулочного типа с последующей двусторонней сваркой труб, отличающееся тем, что, с целью расширения диапазона труб, свариваемых трехслойной сваркой, упрощения и унификации сварочной технологии и аппаратуры, оно выполнено в виде двух полувтулок для предварительной и окончательной формовки трубы, соединенных между собой шарнирно по оси поворота трубы и расположенных по высоте с плавным переходом одной формующей поверхности в другую в верхней части трубы.

Авторы

Даты

1968-07-29—Публикация

1966-12-19—Подача