1

Изобретение касается обработки металлов давлением и может быть использовано для получения круглых фасонных изделий.

Известна установка для раскатки коЛец, содержащая станину, внутренний валок с приводом вращения и полый валок, установленный в корпусе 1 .

Раскатку колец зетового профиля на этой установке можно производить только последовтельно за 3-4 перехода со сменой инструмента, валка и матрицы. Отсюда низкая, производительность и малая точность прокатанных изделий.

Известна также установка для раскатки колец, содержащая станину, внутренний валок с приводом вращения, полый валок, установленный в корпусе, и механизм выпрессовки Детали 2.

Но на этой установке невозможно раскатывать изделия зетового профиля без перестановки инструмента, следствием этого является низкая производительность установки и низкая точность изделий.

Цель изобретения - повышение производительности процесса и точности изделий.

Это достигается тем, что установка снабжена механизмом поворота полого валка, выполненным в виде ползуна, установленного на станине с во,зможностью перемещения, закрепленного на ползуне роликового упора цилиндрической формы и кронштейна, один конец которого выполнен в виде кругового цилиндра, контактирующего с роликовым упором, причем корпус полого валка установлен на кронштейне с возможностью осевого перемещения, а механизм выпрессовки - внутри полого валка.

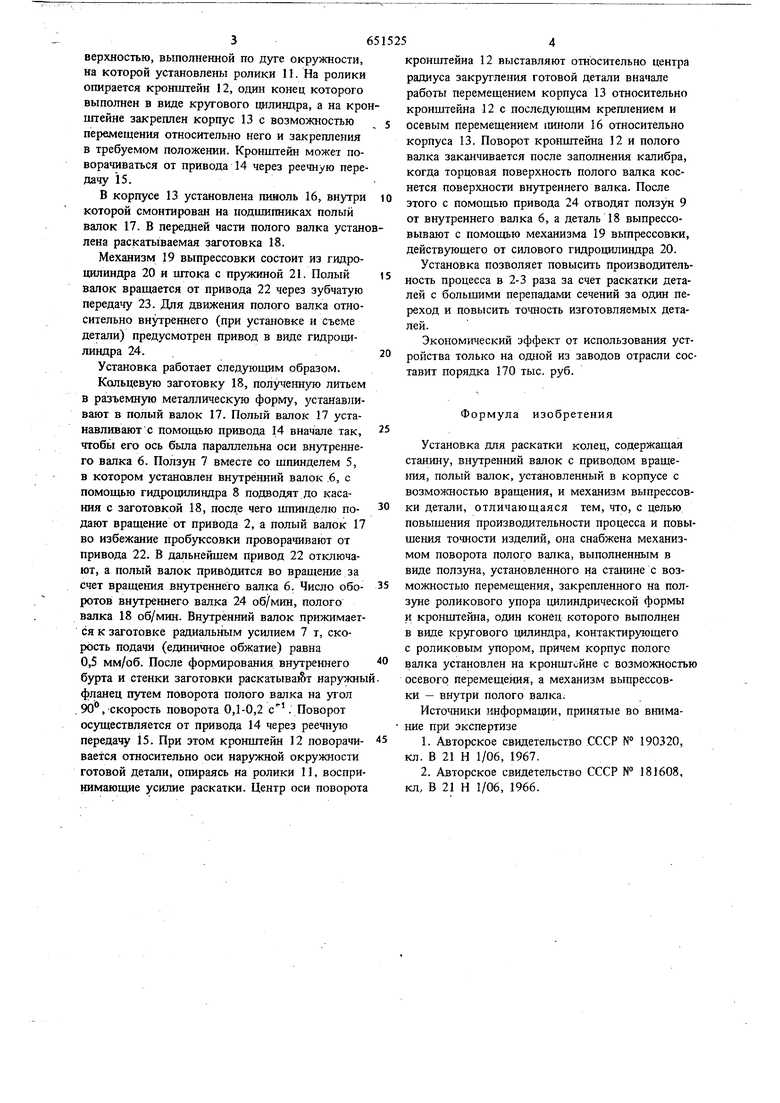

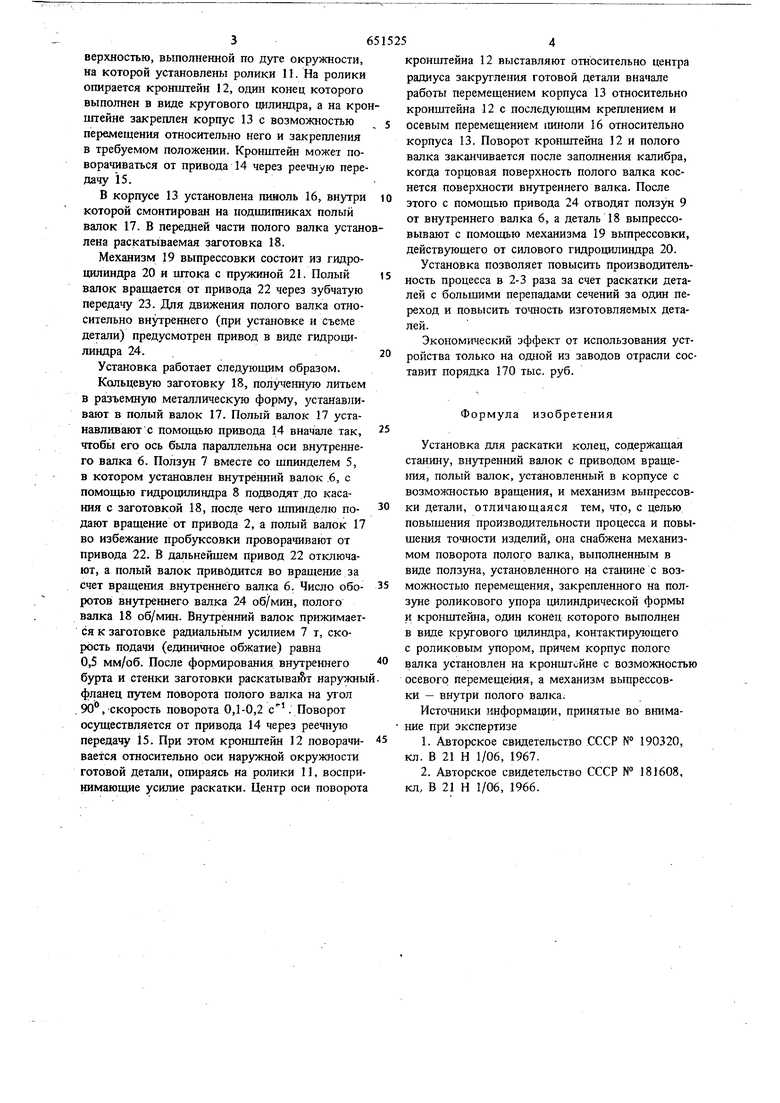

На чертеже схематично изображена предлагаемая установка для раскатки олец.

На станине 1 установки смонтированы привод 2 в виде электродвигателя и клиноременной передачи, передаточный механизм 3, состоящий из зубчатых и червячной передач, соединенный карданным валом 4 со шпинделем 5, в конусном отверстии которого установлен внутрейний валок 6. Шпиндель 5 установлен на подшипниках в ползуне 7, перемещающемся относительно станины с помощью силового гидроцилиндра 8. На станине в направляющих установлен также ползун 9, на котором закреплен упор 10 с поверхностью, выполненной по дуге окружности, на которой установлены ролики 11. На ролики опирается кронштейн 12, один конец которого выполнен в виде кругового циливдра, а на кро штейне закреплен корпус 13 с возможностью перемещения относительно него и закрепления в требуемом положении. Кронштейн может поворачиваться от привода 14 через реечную передачу 15. В корпусе 13 установлена пиноль 16, внутри которой смонтирован на подшипниках полый валок 17. В передней части полого валка устано лена раскатываемая заготовка 18. Механизм 19 выпрессовки состоит из гидроцилиндра 20 и штока с пружиной 21. Полый валок вращается от привода 22 через зубчатую передачу 23. Для движения нолого валка относительно внутреннего (при установке и съеме детали) предусмотрен привод в виде гидроцилиндра 24. Установка работает следующим образом. Кольцевую заготовку 18, полученную литьем в разъемную металлическую форму, устанавливают в полый валок 17. Полый валок 17 устанавливают с помощью привода 14 вначале так, чтобь его ось была параллельна оси внутреннего валка 6. Ползун 7 вместе со шпинделем 5, в котором установлен внутренний валок .6, с помощью гидроцилиндра 8 подводят до касания с заготовкой 18, после чего шпинделю подают вращение от привода 2, а нолый валок 17 во избежание пробуксовки проворачивают от привода 22. В дальнейшем привод 22 отютючают, а полый валок привидится во вращение за счет вращения внутреннего валка 6. Число оборотов внутреннего валка 24 об/мин, полого валка 18 об/мин. Внутренний валок прижимается к заготовке радиальным усилием 7 т, скорость подачи (единичное обжатие) равна 0,5 мм/об. После формирования внутреннего бурта и стенки заготовки раскатывает наружны фланец путем поворота полого валка на угол . 5Ю°, скорость поворота 0,1-0,2 .Поворот осзтцествляется от привода 14 через реечную передачу 15. При этом кронштейн 12 поворачивается относительно оси наружной окружности готовой детали, опираясь на ролики 11, воспринимающие усилие раскатки. Центр оси поворота крониггейна 12 выставляют относительно центра радиуса закругления готовой детали вначале работы перемещением корпуса 13 относительно кронштейна 12 с последующим крешгением и осевым перемещением пиноли 16 относительно корпуса 13. Поворот кронштейна 12 и полого валка заканчивается после заполнения калибра, когда торцовая поверхность полого валка коснется поверхности внутреннего валка. После этого с помощью привода 24 отводят ползун 9 от внутреннего валка 6, а деталь 18 вьшрессовывают с помощью механизма 19 выпрессовки, действующего от силового гидроцилиндра 20. Установка позволяет повысить производительность процесса в 2-3 раза за счет раскатки деталей с большими перепадами сечений за один переход и повысить точность изготовляемых деталей. Экономический эффект от использования устройства только на одной из заводов отрасли составит порядка 170 тыс. руб. Формула изобретения Установка для раскатки колец, содержащая станину, внутренний валок с приводом вращеШ1я, полый валок, установленный в корпусе с возможностью вращения, и механизм выпрессовки детали, отличающаяся тем, что, с целью повышения производительности процесса и повышения точности изделий, она снабжена механизмом поворота полого валка, выполненным в виде ползуна, установленного на станине с возможностью перемещения, закрепленного на ползуне роликового упора цилиндрической формы и кронштейна, один конец которого выполнен в виде кругового вдшиндра, контактирующего с роликовым упором, причем корпус полого валка установлен на кронштейне с возможностью осевого перемещения, а механизм выпрессовки - внутри полого валка; Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 190320, кл. В 21 Н 1/06, 1967. 2.Авторское свидетельство СССР № 181608, кл, В 21 Н 1/06, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для раскатки колец | 1978 |

|

SU740366A2 |

| Установка для раскатки колец | 1987 |

|

SU1484421A2 |

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| Устройство для закрытой раскатки колец | 1972 |

|

SU544202A1 |

| Устройство для закрытой раскатки колец | 1973 |

|

SU503391A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1979 |

|

SU884809A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1985 |

|

SU1266625A1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

Авторы

Даты

1979-10-25—Публикация

1977-01-03—Подача