тате чего появляется смещеиие кромок. Кроме того, после сварки из-за необходимости выпрямления полосы в плоскость сварочный цов подвергается значительным деформациям, кЪторые особенно ска 0 1ваются при сварке особо тонких полос.

Цель изобретения - повышение качества изделия путем устранения смещения свариваемых кромок и уменьшение деформашн шва в npraiecce вьшрямления пЬлотниша в плоскость.

Эта цель достигается тем, что свариваемые кромки изгибают по поверхностя цилиндров, радиусы которых больше, чем радиус соосных с ним цилиндров, по поверхности котч5рых изгибают полосы, с плавным переходом от одной поверхности к другой./

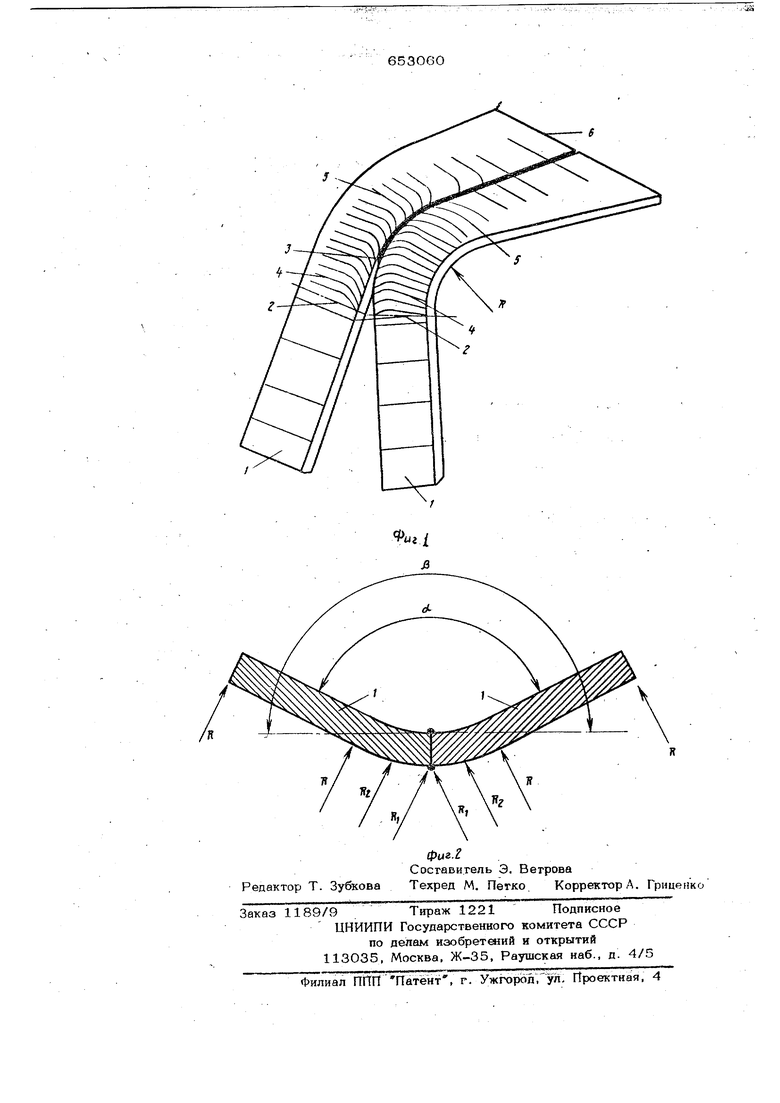

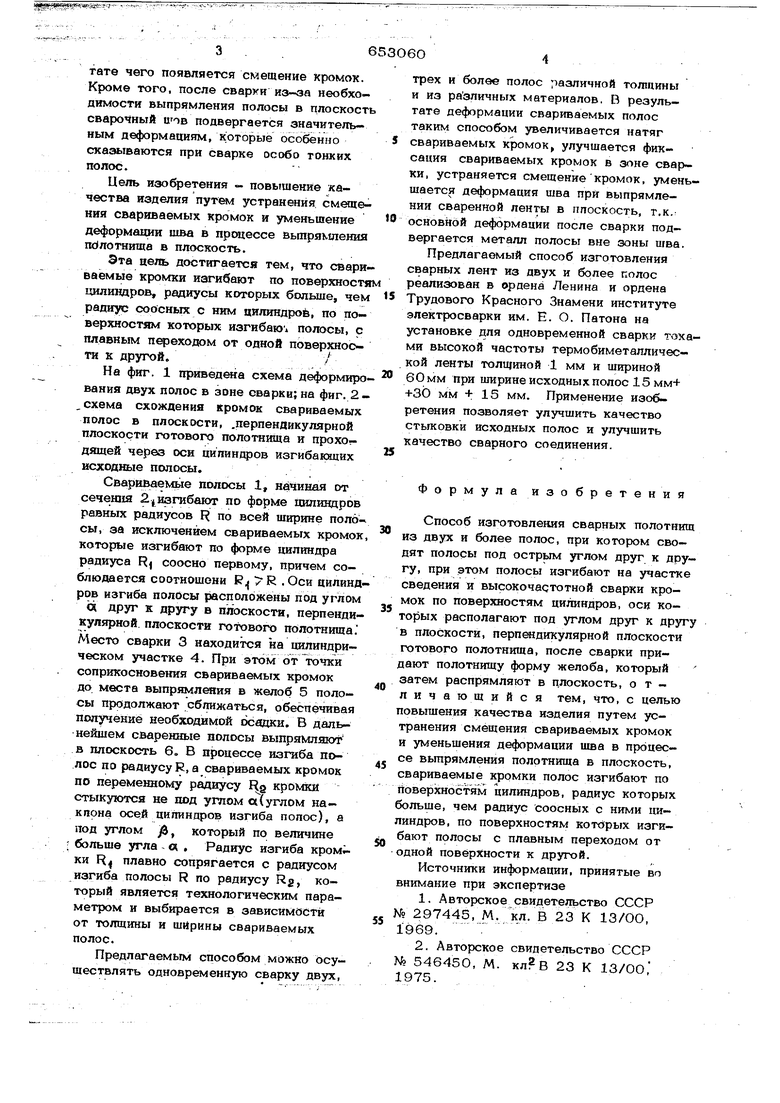

На фиг. 1 приведена схема деформирования двух полос в зоне сварки; на фиг. 2, схема схождения кромок свариваемых полос в плоскости, .перпендикулярной плоскости готового полотнища и проходящей через оси цилиндров изгибакнцих исходные полосы.;

Свариваемью полосы 1, начиная от сечения 2 изгибают по форме циливдров равных радиусов R по всей ширине полосы, за исключением свариваемых кромок которые изгибают по форме цилиндра радиуса Rj соосно первому, причем соблюдается соогношони R.J Ж .Оси цилиндров изгиба полосы расположёны под углом ot друг к другу в плоскости, перпендикулярной, плоскости готового полотнища. Место сварки 3 находится на гшлиндрическом участке 4. При этом от точки соприкосновения свариваемых кромок до места выпрямления в желоб 5 полосы продолжают сближаться, обеспечивая получение необходимой осадки. В дальнейшем сваренные волосы выпрямляют в плоскость 6. В процессе изгиба полос по радиусу R, а свариваемых кромок по переменному радиусу Rg кромки стыкуются не под углом «(углом наклона осе;й цилиндров изгиба полос), а под углом /&, который по величине

; больше угла а . Радиус изгиба кромки R плавно сопрягается с радиусом изгиба полосы R по радиусу Rg, который является технологическим параметром и выбирается в зависимости от толщины и ширины свариваемых полос.

Предлагаемым способом можно осуществлять одновременную сварку двух.

653O60

трех и более полос различной толщины и из различных материалов. В результате деформации свариваемых полос таким способом увеличивается натяг свариваемых кромок, улучшается фиксация свариваемых кромок в зоне сварки, устраняется смещение кромок, уменьшается деформация шва при выпрямлении сваренной ленты в гшоскость, т.к.: основной деформации после сварки подвергается металл полосы вне зоны шва.

Предлагаемый способ изготовления сварных лент из двух и более полос реализован в ордена Ленина и ордена Трудового Красного Знамени институте электросварки им. Е. О. Патона на установке для одновременной сварки тохми высокой частоты термобиметаллической ленты толщиной 1 мм и шириной 60мм при ширине исходных полос 15 мм +15 мм. Применение изобретения позволяет улучшить качество стыковки исходных полос и улучшить качество сварного соединения.

Формула изобретения

Способ изготовления сварных полотнищ из двух и более полос, при котором сводят полосы под острым углом друг к другу, при этом полосы изгибают на участке сведения и высокочастотной сварки кромок по поверхностям цилиндров, оси которых располагают под углом друг к друг в плоскости, перпендикулярной плоскости готового полотнища, после сварки придают полотнищу форму желоба, который затем распрямляют в плоскость, отличающийся тем, что, с целью повышения качества изделия путем устранения смещения свариваемых кромок и уменьшения деформации щва в процессе вьшрямления полотнища в плоскость, свариваемые кромки полос изгибают по поверхностям цилиндров, радиус которых больше, чем радиус соосных с ними цилиндров, по поверхностям которых изгибают полосы с плавным переходом от одной поверхности к другой.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 297445, М.кл. В 23 К 13/00,

1969.

2.Авторское свидетельство СССР № 546450, М. 23 К 13/ОО, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных полотнищ из двух и более полос | 1977 |

|

SU721280A1 |

| Способ изготовления сварных полотнищ | 1975 |

|

SU546450A1 |

| Способ регулирования процесса высокочастотной сварки и устройство для его осуществления | 1979 |

|

SU863248A1 |

| Контактное устройство для высокочастотной сварки | 1978 |

|

SU774858A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Способ изготовления спирально-шовных труб | 1988 |

|

SU1590149A1 |

| Способ производства спиральношовных труб | 1977 |

|

SU1331600A1 |

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

Авторы

Даты

1979-03-25—Публикация

1977-10-03—Подача